一种安全鞋生产用鞋底注塑设备的制作方法

本发明涉及鞋底注塑,具体涉及一种安全鞋生产用鞋底注塑设备。

背景技术:

1、安全鞋的鞋底之所以选择注塑生产,主要是因为这种工艺在性能、效率和成本方面具有多种优势。以下是选择注塑工艺的主要原因:多种材料可用:注塑工艺适用于多种鞋底材料,如聚氨酯(pu)、热塑性聚氨酯(tpu)、橡胶等,这些材料具有不同的物理特性,可以根据安全鞋的用途进行选择。通过注塑工艺生产的鞋底能够准确控制材料的配比和密度,从而确保鞋底具有优异的耐磨性和防滑性,这对于安全鞋至关重要。减少粘合点:注塑工艺可以一次性将鞋底与中底或鞋帮结合成型,减少传统工艺中的粘合点,从而提升鞋底的整体强度和耐用性。一体化的注塑鞋底结构更加稳定,减少了脱层、开裂等常见问题,提高了安全鞋的使用寿命。自动化程度高:注塑工艺具备高度自动化的特点,可以快速批量生产鞋底,显著提高生产效率,降低人工成本。缩短生产周期:与传统工艺相比,注塑成型的生产周期更短,有助于更快地满足市场需求。注塑工艺能够精确控制材料注入量、模具温度和压力,确保每一双鞋底的尺寸、形状和质量高度一致。注塑工艺中,材料利用率高,废料少,有助于降低生产成本。

2、安全鞋生产过程中,鞋底注塑设备是一种关键的机械,用于将鞋底材料注入模具,形成鞋底的一体化结构。以下是关于鞋底注塑设备的关键信息:常用于生产不同类型的鞋底,适用于橡胶、pu(聚氨酯)、tpu(热塑性聚氨酯)等材料。专用于聚氨酯材料的鞋底制造,广泛应用于安全鞋和运动鞋的生产。能够在同一模具内注入两种不同颜色或材料的组合,用于制造双色或多功能鞋底。设备加热鞋底材料并将其混合均匀,以确保成品鞋底的质量。通过高压将混合后的材料注入预先设计的模具,形成所需的鞋底形状。注塑完成后,鞋底在模具中冷却并硬化,然后通过自动或手动方式从模具中取出。表示模具在注塑过程中所能承受的最大合模力,通常以吨为单位,直接影响鞋底成型的质量和细节精度。加热温度:不同材料要求不同的加热温度,设备需要精确控制。现代的鞋底注塑设备通常具有高度自动化和智能化的特征,可以减少人工干预,提高生产效率。包括自动上料系统、自动脱模系统以及基于传感器的实时监控系统。

3、例如申请号cn202310244809.8的中国授权专利《一种eva鞋底自动注塑成型设备及其成型工艺》,包括:底座,底座的上方设有旋转盘,底座和旋转盘通过旋停机构连接,旋转盘的外部依次套设有第一固定环、连接环、第二固定环和支撑环,旋转盘、第一固定环、连接环、第二固定环和支撑环之间分别通过轴承连接,第一固定环和第二固定环分别通过若干第一连接柱与底座固定连接,支撑环上固定连接有若干下模具,下模具上设有上模具,上模具的一侧设有第一转轴,第一转轴和上模具通过第一支撑部连接,第一转轴的两端分别设有第一支架;此发明不需要人工对下模具和上模具之间进行拆装,提高了工作效率,便于实际使用。

4、上述现有技术虽然有一定的进步性,但是仅仅对人工拆装上下模具进行了改进,没有设计冷却系统加快工作效率,从而导致设备单批的制造速度较慢,无法满足现代大规模快速生产的使用需求。

5、鉴于以上情况,为了克服上述技术问题,本发明设计了一种安全鞋生产用鞋底注塑设备,解决了上述技术问题。

技术实现思路

1、本发明要实现的技术目的是:针对生产安全鞋的鞋底设计一款新的注塑设备,通过设置冷却装置使得在注塑完成后,快速对模具进行冷却,提升工作效率,且通过高压气体排出冷却液,一方面保证了再次注塑时模具的温度不会过低导致质量较差的问题,另一方面可以通过高压气体带动相关机构实现模具的分开,从而实现快速下料。

2、为了实现上述的技术目的,本发明提供如下技术方案:

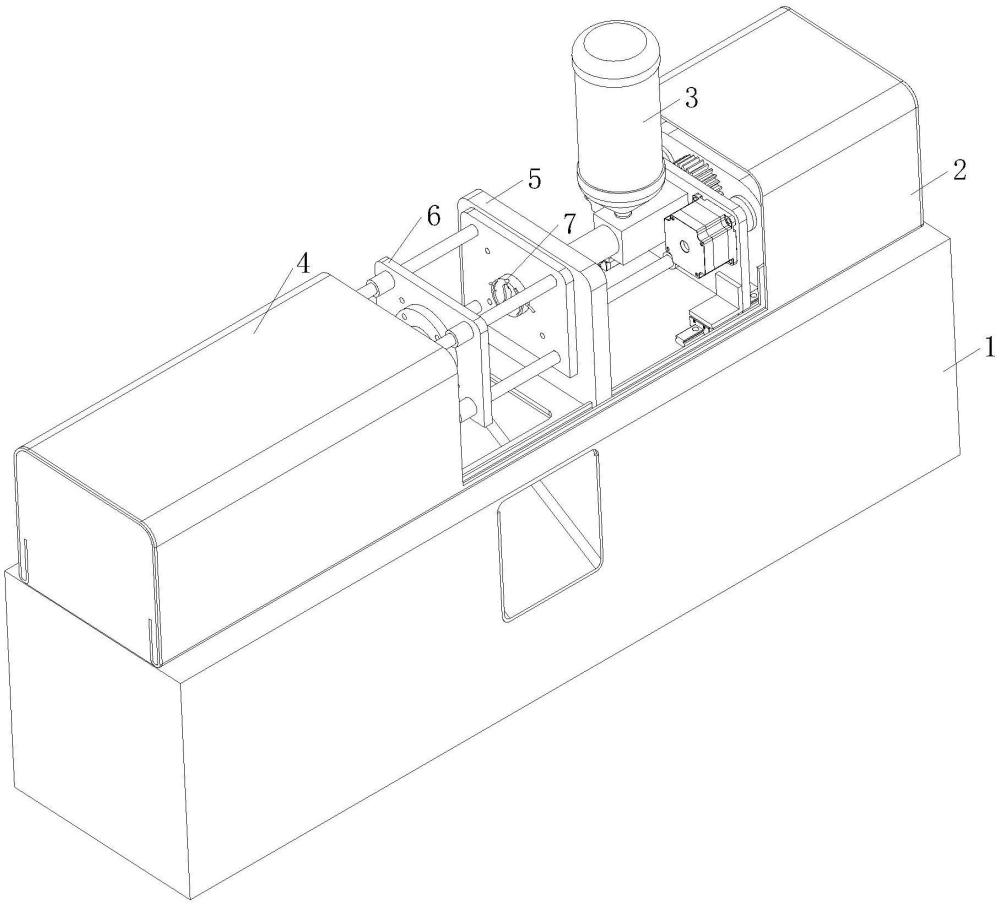

3、一种用于生产安全鞋的鞋底注塑设备,其结构精巧且功能强大,包括底座、注塑机、进料瓶、动力机构、注塑底板和注塑活动板。底座是设备的基础部分,稳固地安装在地面上,为整个设备提供支撑。注塑机则紧固在底座的上方,成为设备的核心工作单元。注塑机的上方配有进料瓶,专门用于储存和输送注塑材料。动力机构同样安装在底座上,负责为注塑过程提供必要的动力,以确保整个生产过程的顺畅进行。注塑底板安装在底座的上面,作为鞋底成型的主要工作区域,注塑活动板则位于注塑底板的侧面,可在生产过程中灵活调整。该设备还包括一个关键的成型机构。成型机构配置有两个,镜像安装在注塑底板和注塑活动板的相对面上。这种布局设计不仅优化了设备的空间利用,还提高了生产效率。成型机构内部设计有直通流道和环形流道,用于快速冷却鞋底材料。在注塑过程中,冷却水通过这些流道进行循环,以实现高效降温。当冷却过程结束后,冷却水通过进气口被完全排出,从而使成型机构内部的气压迅速升高。随着气压的增加,顶开组件中的顶开柱被驱动,使得两个成型模板分离,为下一步的脱模过程做准备。为了确保鞋底能够顺利脱模,该设备还配备了辅助脱模销,进一步协助鞋底的完整脱模,从而提高产品的成品率。

4、型机构包括多个关键组件,如成型模板、注塑口、注塑凹槽、固定条、固定槽、进水管、出水管、顶开组件和辅助脱模销。成型模板安装在注塑底板和注塑活动板的内侧面,是实际形成鞋底形状的部件。成型模板的设计非常精确,其内侧面设有注塑凹槽,专门用于塑料材料的注入和成型。这个凹槽的形状和大小直接决定了鞋底的最终形态和细节。为了确保材料的顺利注入,成型模板的上端面外缘设有注塑口,注塑材料通过该注塑口进入成型模板的凹槽内,并在高压下进行注塑成型。为了保持成型模板的稳定性,固定条被安装在成型模板的内侧面,而固定槽则开设在固定条的另一边,这种设计确保了成型模板在工作过程中保持固定和不变形,从而提高了成型精度和产品一致性。成型过程中的温度控制至关重要,为此,成型模板的两侧安装了进水管和出水管,用于冷却系统。冷却水通过进水管进入模板内部,带走多余的热量,然后通过出水管排出,确保成型过程中的温度始终在最佳范围内。温度的精确控制不仅能提升成品的质量,还能缩短冷却时间,从而提高生产效率。在成型完成后,顶开组件发挥作用。顶开组件安装在成型模板的内部,其主要功能是在冷却完成后,对成型模板内部进行输气,从而在气压得带动下,顶开柱在成型后将成型模板分离,从而使鞋底能够顺利脱模。此外,为了确保脱模过程顺畅,成型模板内部还设置了辅助脱模销。辅助脱模销与顶开组件协同工作,进一步推动鞋底脱离模具,避免因粘附或压力不足导致的脱模困难。所述固定条和固定槽的形状相匹配,且固定条和固定槽的表面设置有相互吸引的磁性材料。固定条与固定槽形状匹配,使得它们能够紧密契合。这种精确的配合在保证牢固性的同时,确保安装和拆卸过程更加顺畅。磁性材料的引入进一步简化了这一过程。磁性吸引力使得固定条在接近固定槽时能够自动对齐并吸附到位,减少了对复杂工具的依赖,也降低了安装和拆卸的时间成本。磁性材料的吸引力提供了额外的固定力,使得固定条和固定槽在接合后更加稳定。这种磁性吸附不仅在安装时有助于齐,还能在工作过程中有效抵抗震动和外力,防止固定条和固定槽因机械振动或操作中的冲击而发生移位,从而保证成型模板的稳定性,进而提高注塑成型的精度。

5、成型模板的设计是注塑设备中至关重要的部分,成型模板内设有直通流道,位于进水管和出水管之间,用于冷却水的流动。这一设计使得冷却水能够高效地通过模板内部,带走多余的热量,从而加快鞋底的成型速度。环形流道则嵌在成型模板的内部,其中心位置设有汇集腔。汇集腔的作用是汇聚来自环形流道的冷却水,以确保整个模板的温度均匀分布,避免局部过热或冷却不均的情况。进气口的位置位于靠近进水管一侧的直通流道下面,这样可以利用冷却过程中产生的气压变化来控制脱模过程。进气口上方设有控制腔,这个控制腔负责调节气压的稳定性,确保脱模过程的顺利进行。输气流道则从控制腔底部延伸出来,将气流引导至所需部位,为脱模提供必要的气压支持。为了实现精确脱模,成型模板在注塑凹槽的下方设有脱模腔,当鞋底成型后,脱模腔通过气压和机械动作配合,将鞋底从模板中顺利脱出。最后,电子控制阀安装在进气口的外侧,负责对进气的开闭进行精确控制,确保脱模时气压的精确度和操作的自动化。这一系列设计不仅提高了生产效率,还保证了鞋底的成型质量。

6、所述直通流道设置有2条,呈十字形设置,所述环形流道和直通流道相通设置,其中间点设置为汇集腔,所述汇集腔设置为球形。在成型模板中,直通流道设置为两条并呈十字形布局,环形流道与这两条直通流道相通,且它们的交汇点处设计为球形的汇集腔,这种设计带来了多个重要的好处:十字形直通流道设计确保了冷却水能够均匀地分布在成型模板的各个部分。冷却水沿着两条直通流道在不同方向上流动,能够更快速、均匀地覆盖整个模板区域,避免了冷却不均的情况。环形流道进一步强化了这一效果,使得冷却水可以在模板内部更好地循环和交换热量,显著提升了整体冷却效率。球形汇集腔作为冷却水的交汇点,其独特的形状有助于减少水流中的涡流和局部积水的现象。球形腔体能够有效分散水流的动能,使冷却水在进入各个流道时的流速更为平稳,从而确保整个成型模板的温度分布更加均匀。这种均匀的温度控制对于保证注塑成型质量至关重要,减少了因温度差异导致的产品缺陷。通过优化的冷却布局和均匀的温度控制,可以有效减少成型模板在工作中的热应力积累。温度波动过大会导致模具材料的膨胀和收缩,进而产生应力并加速模具的磨损。十字形直通流道与球形汇集腔的设计帮助避免了这种情况,延长了模具的使用寿命,降低了设备的维护成本。

7、所述控制腔设置为圆筒形,所述输气流道和控制腔的通口位于底部,且被顶开组件在非工作状态下堵住。圆筒形控制腔的结构有助于均匀分布气压,确保气流在整个腔体内的流动更加平稳。当输气流道与控制腔的通口位于底部时,气流可以自下而上地填充控制腔,这种流向有利于更精确地控制气压的释放。顶开组件在非工作状态下堵住通口,防止了气体的无意逸散,从而保证了气压的精确控制,确保脱模过程中的操作稳定性。顶开组件在非工作状态下堵住控制腔和输气流道的通口,有效防止了气压的意外泄漏。这一设计确保了只有在需要时,气压才会被释放,用于脱模或其他操作。这种气密性的设计不仅提高了系统的安全性,还避免了因气压泄漏而导致的能量浪费,从而提高了设备的能源利用效率。由于顶开组件在非工作状态下会自动堵住控制腔和输气流道的通口,避免了在非工作状态下的气流冲击。这种保护机制减少了组件在闲置期间的磨损,延长了顶开组件的使用寿命。降低了频繁维修或更换组件的需求,从而减少了维护成本。

8、所述辅助脱模销的截面设置为t形,下方设置有弹性材料固定在成型模板71内。t形截面设计使得辅助脱模销在成型模板中的固定更加牢固。t形结构具有较大的接触面积,可以更好地抵抗脱模过程中产生的侧向力和拔出力。即使在高压条件下,脱模销也能保持稳定,不易发生松动或移位,从而确保脱模过程的顺利进行。在脱模过程中,t形截面提供了更大的支撑力,能够更有效地传递脱模力。这种设计确保了脱模销在推动成型件脱离模板时,能够施加足够的力而不会发生弯曲或变形,从而提高了脱模的效率和效果。特别是在处理复杂或粘附性较强的材料时,t形结构能够提供更强的脱模支持,减少产品损坏的风险。辅助脱模销下方的弹性材料起到了重要的缓冲作用。弹性材料能够吸收在脱模过程中产生的振动和冲击,减少这些力对成型模板和脱模销本身的损害。这种缓冲作用不仅保护了设备,还延长了脱模销和成型模板的使用寿命,降低了设备的维护和更换成本。

9、所述电子控制阀可以控制进水管中的液体进入成型模板中,注塑完成后电子控制阀开启,并在冷却定型后关闭。

10、所述顶开组件包括活塞块、弹簧和顶开柱;所述活塞块安装在控制腔中,所述弹簧卡接在所述活塞块上,所述顶开柱安装在活塞块的上面。

11、所述顶开组件设置为顶开柱向上设置,所述活塞块和顶开柱设置为高密度材料。顶开柱向上设置,使其在工作时能够顺应重力作用。在脱模过程中,当顶开组件推动顶开柱向上时,重力帮助材料脱离成型模板,减少了脱模过程中所需的力。这不仅简化了脱模过程,还降低了设备的能耗,提高了脱模效率。顶开柱向上设置,能够减少在成型过程中因重力导致的污物或杂质积聚在顶开柱周围或控制腔中。向上设置的设计使得任何杂质在设备运行过程中更容易被排除或被清理,从而降低了维护难度,并减少了因杂质堆积导致的设备故障或成品瑕疵。

12、本发明的有益效果如下:

13、1.本发明通过设置成型机构,通过有效管理和控制冷却水的残留,能够确保每次注塑过程中材料的温度保持在稳定范围内。这种稳定性对确保产品的一致性和质量至关重要。每次注塑都能在相同的工艺条件下进行,从而减少因冷却水残留而造成的成型差异,提高了最终产品的质量一致性。冷却水残留可能会导致温度不均或局部过热,从而引发成型缺陷,如气泡、翘曲或表面不平整。通过防止上一次注塑后的冷却水影响,确保每次注塑过程中的冷却条件都是全新的,这样可以显著降低成型缺陷的发生率,提高成品的质量。减少了冷却水残留对注塑过程的影响,能够使每次注塑的冷却时间更加可控和一致。这有助于优化生产周期,减少因冷却不均或冷却水干扰造成的延误,从而提高生产效率,加快生产速度。冷却水残留可能会导致模具内部积水或腐蚀,增加设备的维护和清理成本。

14、2.本发明通过避免冷却液的残留影响,可以减少因冷却水导致的模具损坏和维护频率,从而降低设备的维护成本和停机时间。确保每次注塑过程中不受前次注塑冷却水的影响,可以使设备运行在更加稳定的条件下。这种稳定性减少了设备的故障率,提高了生产过程的可靠性,使设备能够长时间高效运行。通过控制冷却水的残留问题,可以更有效地管理和利用冷却资源,减少不必要的能耗。冷却水的残留会导致额外的冷却需求或不必要的资源浪费,确保每次注塑过程都在最优的冷却状态下进行,有助于提高整体能效和降低运营成本。

- 还没有人留言评论。精彩留言会获得点赞!