一种离子束加工聚合物微球的方法与流程

本发明涉及离子束加工,特别涉及一种离子束加工聚合物微球的方法。

背景技术:

1、由于聚合物微球的尺寸较小且具有脆性,因此在离子束加工过程中难以通过夹持的方式实现固定,真空吸附的方式虽然不会引起碎裂,但因为聚焦离子束加工过程本身就是在真空条件下进行,很难再采用真空吸附的方式进行聚合物微球的固定。

2、授权公告号cn 114800926 b的发明专利公开了一种离子束加工聚合物微球的方法,s1、将待加工的聚合物微球依次装入基台的第一凹槽中,放置完成后,各聚合物微球的底面抵接在对应第一凹槽的内壁上,此时聚合物微球上半部外露的球面记为a面;s2、通过离子束依次对各聚合物微球的a面进行加工;s3、待所有聚合物微球的a面加工完成后,将背板盖设在基台上方,直到各聚合物微球的顶面抵接在对应第二凹槽的内壁上;s4、通过翻转机构将整个样品台上下翻转,然后移走基台,此时聚合物微球上半部外露的球面记为b面;s5、通过离子束依次对各聚合物微球的b面进行加工。与现有技术相比,该发明方法既能实现样品固定又能实现导电功能,且能够实现批量化加工。

3、但是上述方法经过本领域技术人员实际应用后发现仍旧存在一些缺点,较为明显的就是在完成聚合物微球的a面加工后,为方便进行后续背板的放置,基板与背板的翻转以及基板的取下,操作人员需要将真空室打开进行操作,而当真空室打开后,其内部真空环境就会受到破坏,这样在完成上述操作后,还需要对真空室进行重新抽真空操作,影响加工效率的同时还会明显提高加工能耗,造成加工成本的不必要提升。

4、因此,发明一种离子束加工聚合物微球的方法来解决上述问题很有必要。

技术实现思路

1、本发明的目的在于提供一种离子束加工聚合物微球的方法,通过设置有翻转机构、调平机构、竖直机构、聚合物微球承载机构和驱动机构,以便于在完成聚合物微球的单面加工后,利用驱动机构驱动调平机构左移,进而使聚合物微球承载机构在调平机构推动下合拢,随后驱动机构对翻转机构进行驱动,进而使翻转机构带动聚合物微球承载机构完成翻转,最后驱动机构对竖直机构进行驱动,进而使竖直机构带动聚合物微球承载机构打开,以露出聚合物微球的待加工面,以解决上述背景技术中提出的在完成聚合物微球的a面加工后,为方便进行后续背板的放置,基板与背板的翻转以及基板的取下,操作人员需要将真空室打开进行操作,而当真空室打开后,其内部真空环境就会受到破坏,这样在完成上述操作后,还需要对真空室进行重新抽真空操作,影响加工效率的同时还会明显提高加工能耗,造成加工成本的不必要提升的问题。

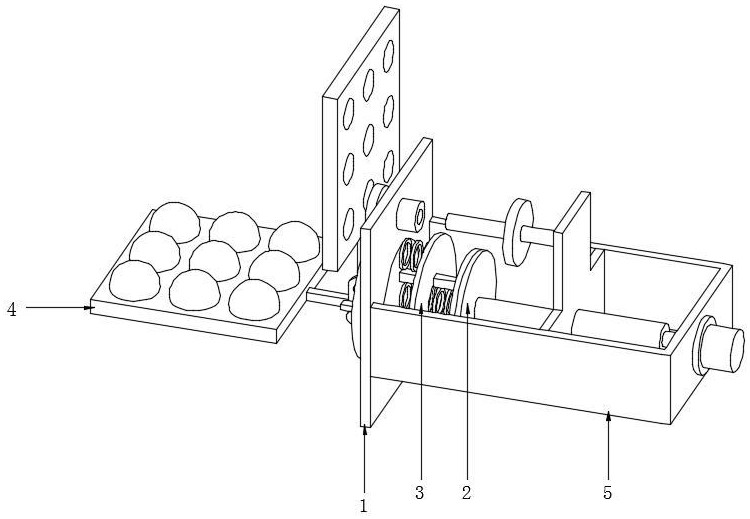

2、为实现上述目的,本发明提供如下技术方案:一种离子束加工聚合物微球的方法,所述离子束加工聚合物微球的方法通过聚合物微球加工设备实现,所述聚合物微球加工设备包括翻转机构,所述翻转机构上设置有调平机构与竖直机构,所述翻转机构左侧设置有聚合物微球承载机构,所述翻转机构右侧设置有驱动机构;

3、所述驱动机构驱动调平机构左移后,调平机构完成对单面加工后的聚合物微球的夹持,随后驱动机构对翻转机构进行驱动,翻转机构通过调平机构带动聚合物微球承载机构完成翻转,最后驱动机构对竖直机构进行驱动,竖直机构带动聚合物微球承载机构再次打开。

4、优选的,所述翻转机构包括固定板、旋转盘、第一齿环、螺纹套筒和第二齿环;

5、所述固定板固定设置于真空室内,所述旋转盘通过轴承转动设置于固定板内侧,所述第一齿环固定套接设置于旋转盘外侧左端,所述螺纹套筒贯穿固定板且通过轴承与固定板转动连接,所述第二齿环固定套接设置于螺纹套筒外侧左端且与第一齿环啮合。

6、优选的,所述调平机构包括推杆、端板、活动盘和第一复位弹簧;

7、所述推杆滑动贯穿旋转盘且与上方连接臂贴合,所述端板固定设置于推杆右端,所述活动盘通过轴承转动嵌套设置于端板右侧,所述第一复位弹簧固定连接于旋转盘与端板之间。

8、优选的,所述竖直机构包括齿条、齿轮、环形板和第二复位弹簧;

9、所述齿条与齿轮均设置有两个,所述齿条滑动贯穿旋转盘且与相邻的齿轮啮合,两个所述齿轮分别固定设置于下方旋转轴的两端,所述环形板滑动套接设置于推杆外侧且与两个齿条固定连接,所述第二复位弹簧固定连接于旋转盘与环形板之间。

10、优选的,所述聚合物微球承载机构包括h形安装座、旋转轴、连接臂、扭簧、限位块、基台和背板;

11、所述h形安装座固定设置于旋转盘左侧中心处,所述旋转轴与连接臂均设置有两个,两个所述旋转轴贯穿设置于h形安装座内侧顶部以及内侧底部且均通过轴承与h形安装座转动连接,两个所述连接臂分别固定套接设置于两个旋转轴外侧中部,所述扭簧套接设置于旋转轴外侧且固定连接于h形安装座与连接臂之间,所述限位块固定设置于上方连接臂右侧,所述基台固定设置于下方连接臂左端,所述背板固定设置于上方连接臂顶端。

12、优选的,所述驱动机构包括u形架、往复螺杆、驱动电机、外套管、第三复位弹簧和内套管;

13、所述u形架固定设置于固定板右侧,所述往复螺杆贯穿u形架且通过轴承与u形架转动连接,所述驱动电机固定设置于u形架右侧且与往复螺杆传动连接,所述外套管、第三复位弹簧和内套管由右向左依次套接设置于往复螺杆外侧,所述外套管与往复螺杆传动连接,所述第三复位弹簧固定连接于外套管与内套管之间,所述内套管与往复螺杆滑动连接且滑动设置于外套管内侧,所述内套管左端通过轴承与活动盘转动连接。

14、优选的,所述驱动机构还包括t形板、单向螺杆和转动板;

15、所述t形板固定套接设置于外套管外侧左端,所述单向螺杆固定设置于t形板左侧顶部,所述转动板套接设置于单向螺杆外侧且通过轴承与单向螺杆转动连接。

16、优选的,所述方法具体包括以下步骤:

17、s1、将待加工的聚合物微球依次装入基台顶部的凹槽,此时聚合物微球的底面抵接在凹槽内壁上,在真空室内通过离子束依次对多个聚合物微球的顶部裸露面进行加工;

18、s2、加工完成后,启动驱动电机,驱动电机启动后带动往复螺杆旋转,往复螺杆旋转时带动外套管左移,外套管左移过程中通过第三复位弹簧对内套管进行推动,通过t形板带动单向螺杆与转动板同步左移;

19、s3、内套管左移时对活动盘进行推动,活动盘带动端板对第一复位弹簧进行压缩,同时带动推杆左移,推杆左移时对上方连接臂进行推动,进而使其以旋转轴为轴心进行逆时针旋转,连接臂旋转时带动其顶端的背板同步逆时针旋转;

20、s4、外套管左移距离达到第一阈值时,背板由竖直状态旋转至水平状态并盖合在多个聚合物微球顶部,此时推杆左端与限位块贴合,限位块对推杆进行阻挡,由于限位块的阻挡,推杆无法继续左移,即端板、活动盘和内套管均无法继续左移,后续随着外套管的继续左移,第三复位弹簧被持续压缩,同时t形板继续带动单向螺杆与转动板左移;

21、s5、外套管左移距离达到第二阈值时,单向螺杆左端进入到螺纹套筒内侧,后续随着单向螺杆的继续左移,螺纹套筒在单向螺杆带动下发生旋转,螺纹套筒旋转时通过第二齿环与第一齿环带动旋转盘旋转,旋转盘旋转时带动调平机构、竖直机构和聚合物微球承载机构同步旋转;

22、s6、外套管左移距离达到第三阈值时,聚合物微球承载机构旋转超过150°,此时转动板左侧与环形板右侧贴合,后续随着转动板的继续左移,环形板对第二复位弹簧进行压缩同时带动齿条左移,齿条左移过程中带动齿轮旋转,齿轮旋转时则通过相邻的旋转轴与连接臂带动基台同步旋转,进而使基台逐渐由多个聚合物微球顶部脱离;

23、s7、外套管左移距离达到第四阈值时,聚合物微球承载机构翻转完成,基台旋转至竖直状态,背板则处于水平状态对多个聚合物微球进行承载,此时外套管运动至往复螺杆外侧往复螺纹最左端,对驱动电机进行停机的同时再次通过离子束依次对多个聚合物微球的顶部裸露面进行加工;

24、s8、加工完成后,打开真空室并将加工完成的聚合物微球取下,然后将待加工的聚合物微球放置于处于水平状态的背板顶部并对真空室进行抽真空,随后通过离子束依次对多个聚合物微球的顶部裸露面进行加工;

25、s9、加工完成后,再次启动驱动电机,驱动电机启动后继续带动往复螺杆旋转,此时外套管开始左移复位,在此过程中,竖直机构、调平机构和聚合物微球承载机构先后复位,已完成单面加工的多个聚合物被转移到水平状态的基台顶部,此时通过离子束依次对多个聚合物微球的顶部裸露面进行加工并在加工完成后开启真空室进行聚合物微球的下料。

26、本发明的技术效果和优点:

27、本发明通过设置有翻转机构、调平机构、竖直机构、聚合物微球承载机构和驱动机构,以便于在完成聚合物微球的单面加工后,利用驱动机构驱动调平机构左移,进而使聚合物微球承载机构在调平机构推动下合拢,随后驱动机构对翻转机构进行驱动,进而使翻转机构带动聚合物微球承载机构完成翻转,最后驱动机构对竖直机构进行驱动,进而使竖直机构带动聚合物微球承载机构打开,以露出聚合物微球的待加工面,相较于现有技术中同类型装置以及方法,本发明仅在加工完成后需要打开真空室进行聚合物微球的上下料操作,进而有效减少抽真空次数,提升加工效率的同时降低加工能耗与加工成本,另外聚合物微球加工设备复位过程中同样可以完成聚合物微球的翻转操作,进一步提高加工效率。

- 还没有人留言评论。精彩留言会获得点赞!