一种风电叶片分段腹板粘接对接位置控制工装及使用方法与流程

本发明涉及非金属复合材料加工成型,特别涉及一种风电叶片分段腹板粘接对接位置控制工装及使用方法。

背景技术:

1、随着叶片大型化发展,叶片腹板的长度也越来越长,腹板模具在车间面积越来越大,为缩小腹板车间使用面积,行业内通常将腹板在60m左右位置进行分段,根尖部腹板分开制作,这样可以将根尖部腹板模具进行合理排布,大幅度缩减腹板模具车间占用面积,同时尖部腹板高度尺寸较小,可以使用简易下压工装替代整体下压工装,节省工装成本。

2、目前行业内对于分段腹板粘接的控制方案为:

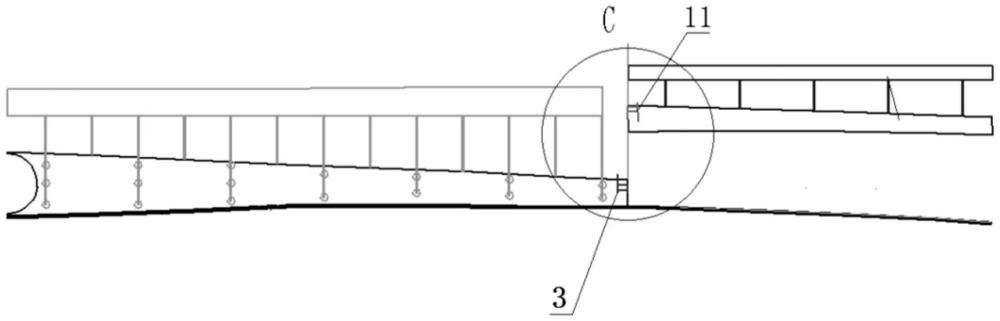

3、1)分别制作好根尖部段腹板后,见图1,在主壳体半片ps面大梁区域按照工艺要求涂胶黏剂,使用整体式下压工装吊起根部腹板,移动至主壳体半片ps面根部位置,并将整体式下压工装安装在主模具对应位置的基座上后固定下压,使得根部腹板依靠胶黏剂粘接在大梁区域,完成根部腹板粘接。

4、2)见图2,使用吊梁吊起尖部腹板并移动至主壳体半片ps面尖部位置,人工调整尖部腹板的根部对准根部腹板的尖部,逐步下落至尖部腹板完全落在胶黏剂上,完成尖部腹板与根部腹板对接,见图4,最后去除吊梁后,由根部向尖部安装尖部腹板简易下压工装,完成尖部腹板粘接。由于吊梁吊起尖部腹板时,尖部腹板与根部腹板对接平面存在角度,为保证尖部腹板能够顺利粘接,此角度为尖部腹板尖部侧向上偏移,见图3,该角度就会导致尖部腹板下落并粘接完成后其根部侧与根部腹板尖部侧存在对接间隙h,见图5对接间隙h的工艺要求为≤10mm,实际制作时,对接间隙h经常为20-30mm,超过标准要求,若调整则需要使用吊梁从新吊起尖部腹板,从新涂胶黏剂进行粘接,且不能完全保证对接间隙h一次调整合格,极大的影响了成型时间,胶黏剂用量增加成本也会增高,因此部分厂家对对接间隙h超差问题进行让步使用不做调整,而对接间隙h过大,会影响腹板在对接位置的刚度传递,可能导致后续叶片运转过程中分段腹板对接位置开裂,严重时可能导致叶片损伤断裂,影响较大。

5、因此,现有技术中存在风电叶片分段腹板粘接对接位置控制精度不足,尖部腹板下落粘接过程中的角度及位置偏差,产生对接缝超差和胶黏剂用量增加问题,极大的影响了成型时间,生产成本增高,甚至发生叶片运转过程中分段腹板对接位置开裂现象。

技术实现思路

1、有鉴于此,本发明旨在提出一种风电叶片分段腹板粘接对接位置控制工装及使用方法,解决现有技术中风电叶片分段腹板粘接时对接位置控制精度不足,造成成型时间长、生产成本高和质量风险高的问题。

2、本发明的技术方案是这样实现的:一种风电叶片分段腹板粘接对接位置控制工装,用于控制根部腹板和尖部腹板之间的角度和相对位置,包括第一夹持工装和第二夹持工装,其中一个固定在所述根部腹板上,另一个固定在所述尖部腹板上,在粘接所述根部腹板和所述尖部腹板的过程中,所述第一夹持工装与所述第二夹持工装配合形成垂直于叶片长度方向导向结构。

3、进一步的,所述第一夹持工装包括所述第一支架、所述第一夹持机构和所述导向槽,所述第一夹持机构和所述导向槽设置在所述第一支架上,所述第一夹持机构用于将所述第一夹持工装固定安装在所述根部腹板上,所述导向槽用于与所述第二夹持工装配合形成垂直于叶片长度方向导向结构。

4、进一步的,所述第一支架包括第一支管、第二支管和第一横管,所述第一支管和所述第二支管平行设置,所述第一支管和所述第二支管的一端经所述第一横管连接。

5、进一步的,所述第一夹持机构包括固定端、移动端和至少两个夹持垫,所述固定端和所述移动端同轴设置,所述夹持垫设置在所述固定端和所述移动端端部,用于增加所述第一夹持机构与所述根部腹板的摩擦力。

6、进一步的,所述第一支管上设置所述第一螺纹孔,所述移动端的一端穿过所述第一螺纹孔与所述夹持垫连接,所述移动端远离所述夹持垫的一端设置有所述旋紧块,所述固定端设置在所述第二支管上,所述固定端远离所述第二支管的一端连接所述夹持垫。

7、进一步的,所述导向槽与所述第一支管平行设置,所述导向槽与所述第一支管经第一连接杆连接于j点,j点到所述第一横管的垂直距离不大于所述第一支管长度的一半。

8、进一步的,所述第二夹持工装包括所述第二支架、所述第二夹持机构和所述导向杆,所述第二夹持机构和所述导向杆设置在所述第二支架上,所述第二夹持机构用于将所述第二夹持工装固定安装在所述尖部腹板上,所述导向杆用于与所述导向槽配合形成垂直于叶片长度方向导向结构。

9、进一步的,所述第二支架包括所述第三支管、所述第四支管和所述第二横管,所述第三支管和所述第四支管平行设置,所述第三支管和所述第四支管的一端经所述第二横管连接。

10、进一步的,所述导向杆与所述第三支管平行设置,所述导向杆与所述第三支管经第二连接杆分别连接于n点,n点到所述第二横管的垂直距离不大于所述第三支管长度的一半。

11、一种风电叶片分段腹板粘接对接位置控制工装的使用方法,基于任一上述的风电叶片分段腹板粘接对接位置控制工装,包括具体步骤如下:

12、s1:制备腹板;按照分段腹板工艺进行铺层、灌注固化、脱模处理后得到所述根部腹板和所述尖部腹板;

13、s2:涂胶黏剂;在主壳体半片ps面大梁区域按照工艺要求涂胶黏剂;

14、s3:安装所述根部腹板;使用整体式下压工装吊起所述根部腹板,移动至主壳体半片ps面根部位置,将整体式下压工装安装在主模具对应位置的模具基座上并固定下压,使得所述根部腹板依靠胶黏剂粘接在大梁区域;

15、s4:固定安装工装;所述第一夹持工装开口向下移动,使得所述第一支管和所述第二支管分别位于所述根部腹板两侧,所述导向槽与所述尖部腹板的位置相邻,旋紧所述第一夹持机构;所述第二夹持工装固定安装在所述尖部腹板上,所述导向杆临近所述尖部腹板与所述根部腹板的交接面;

16、s5:对接;使用吊梁吊起所述尖部腹板并移动至主壳体半片ps面尖部位置,缓慢下落并调整所述第二夹持工装的所述导向杆插入所述第一夹持工装的所述导向槽中,然后继续下落至所述尖部腹板放置在胶黏剂上,完成所述尖部腹板与所述根部腹板对接;

17、s6:所述尖部腹板粘接;去除吊梁后,按照工艺要求,由根部向尖部安装尖部腹板简易下压工装,完成所述尖部腹板粘接;

18、s7:合模固化;按照工艺要求进行手糊补强、加热固化、合模固化后,即可得到对接间隙h≤10mm的分段腹板叶片。

19、相对于现有技术,本发明的一种风电叶片分段腹板粘接对接位置控制工装及使用方法具有以下优势:

20、1.本发明通过精确的夹持和导向设计,能够显著提高风电叶片分段腹板的粘接效率,减少因为反复调整位置而浪费时间,有效缩短叶片成型时间,减少胶黏剂用量,降低生产成本。

21、2.本发明通过工装控制尖部腹板下落粘接过程中的角度及位置,保证了腹板在粘接过程中的稳定性和准确性,消除风电叶片分段腹板粘接时对接缝间隙超差问题,有效提高粘接质量,降低叶片运转过程中分段腹板对接位置的开裂风险,从而提高叶片质量提高叶片运行的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!