一种发泡板生产线及方法与流程

本发明涉及发泡板生产,尤其涉及一种发泡板生产线及方法。

背景技术:

1、pvc发泡板(简称发泡板)具有材质轻型、生产方便、隔热性隔音性良好和价格低廉等特点,被广泛运用于装修、包装等领域,已大量替代玻璃纤维保温材料、木材、传统橡胶制品等,现有发泡板的制作通常包括塑料的加热熔融、挤出、定型、冷却和切割等工序,其中,在通过挤出模具挤出为发泡板的过程中,需要工作人员将挤出模具挤出的发泡板固定在引导板上,之后通过引导板带动发泡板移动,但发泡板是由原料经过加热混合后,通过挤出模具挤压而成的,刚挤出的发泡板温度较高,工作人员需要通过软绳拉动发泡板移动,之后将发泡板固定在引导板上,但在此过程中,由于软绳的直径一般较细,发泡板受力比较集中,且刚挤出的发泡板质地柔软,发泡板在被软绳带动的过程中容易变形,导致在拉动发泡板的过程中,发泡板受力区域容易变形断裂,导致发泡板牵引失败,影响发泡板正常生产的进行。

技术实现思路

1、本发明提供了一种发泡板生产线及方法,为了解决在牵引发泡板移动时,发泡板容易被断裂的缺点。

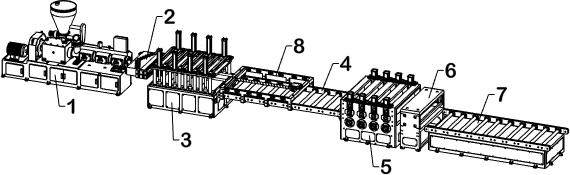

2、本发明的技术实施方案是:一种发泡板生产线,包括有挤出机,发泡板生产线依次由所述挤出机、挤出模具、定型台、第一牵引架、牵引台、切割台和第二牵引架组成,所述第一牵引架上固接有固定架,所述固定架远离所述定型台的一侧固接有电机,所述电机的输出轴设置有与所述固定架转动连接的丝杠,所述丝杠螺纹连接有与所述固定架滑动连接的滑动架,所述滑动架远离所述电机的一侧固接有牵引板,所述牵引板固接有对称分布的l形板,对称分布的所述l形板的相向侧均设置有滑槽,对称分布的滑槽共同滑动连接有导向板,所述导向板滑动连接有对称分布的滑动板,所述滑动板与所述挤出模具挤压配合,所述滑动板与所述导向板之间设置有拉簧,对称分布的所述滑动板的相向侧均滑动连接有挤压板,所述挤压板与相邻的所述滑动板之间设置有弹簧,所述牵引板靠近所述导向板的一侧固接有梯形板,对称分布的所述滑动板均与所述梯形板挤压配合,对称分布的所述滑动板上均设置有轴向分布的挤压组件。

3、进一步的,所述挤压组件包括有滑动管,所述滑动板设置有通孔,所述滑动管滑动连接于相邻所述滑动板的通孔内,所述滑动管与相邻的所述滑动板之间设置有弹簧,所述挤压板设置有定型孔,所述滑动管与相邻所述挤压板上的定型孔滑动连接,所述滑动管靠近相邻所述挤压板的一侧固接有周向分布的弹性板,周向分布的所述弹性板远离相邻所述滑动管的一侧共同固接有挤压环,所述挤压环与相邻所述挤压板的定型孔滑动连接,另一所述挤压板上设置有挤压孔,所述挤压环与另一所述挤压板上的挤压孔挤压配合,所述滑动管设置有用于穿刺物料的穿刺组件。

4、进一步的,所述挤压板上挤压孔的直径大于所述挤压环的直径,且所述挤压环的厚度小于所述挤压板上挤压孔的深度,所述弹性板为弹性材料制成,用于增加挤压物料的面积。

5、进一步的,所述挤压板固接有轴向分布的转动环,所述转动环与相邻的所述滑动管转动连接,所述转动环内设置有曲滑槽,所述滑动管设置有凸块,所述滑动管的凸块与相邻所述转动环的曲滑槽挤压配合。

6、进一步的,所述穿刺组件包括有导向杆,所述导向杆滑动连接于相邻的所述滑动管内,所述导向杆与相邻的所述滑动管之间设置有拉簧,所述导向杆靠近相邻所述挤压板的一侧固接有穿刺杆,所述滑动板远离相邻所述挤压板的一侧滑动连接有限位块,所述限位块与相邻的所述导向杆限位配合,所述限位块与相邻所述滑动板之间设置有拉簧,所述挤压板靠近相邻所述滑动板的一侧固接有定位板,所述定位板与相邻的所述滑动板滑动连接,所述定位板与相邻的所述限位块限位配合。

7、进一步的,所述定位板设置有矩形槽,且矩形槽与相邻所述限位块之间于竖直方向上的最小距离大于所述转动环内曲滑槽的高度。

8、进一步的,所述穿刺杆滑动连接有对称分布的增压板,所述增压板与相邻所述穿刺杆之间设置有拉簧,所述滑动管和所述挤压环均与相邻的所述增压板挤压配合。

9、进一步的,所述增压板远离相邻所述穿刺杆的一侧设置有对称分布的斜面,用于方便所述增压板进入发泡板内。

10、进一步的,还包括有对称分布的固定机构,所述固定机构设置于相邻的所述滑动板上,所述固定机构用于挤压物料,所述固定机构包括有检测板,所述检测板滑动连接于相邻所述挤压板远离相邻所述滑动板的一侧,所述检测板与相邻的所述挤压板之间设置有弹簧,所述挤压板靠近相邻所述检测板的一侧滑动连接有导向架,所述导向架与相邻所述挤压板之间设置有弹簧,所述导向架远离所述牵引板的一侧转动连接有对称分布的转动架,所述转动架与相邻所述导向架之间设置有扭簧,对称分布的所述转动架均与相邻的所述检测板挤压配合,对称分布的所述转动架共同固接有转动轴,所述挤压板远离所述牵引板的一侧滑动连接有对称分布的u形板,对称分布的所述u形板均与相邻的所述检测板挤压配合,所述u形板与相邻所述挤压板之间设置有弹簧,所述u形板与相邻的所述转动架限位配合。

11、进一步的,一种发泡板生产线的使用方法,基于上述的一种发泡板生产线,包括以下步骤:

12、s1:通过现有流程依次启动挤出机、挤出模具、定型台、第一牵引架、牵引台、切割台和第二牵引架生产发泡板,此时挤出模具固定滑动板,在挤出模具挤出发泡板后,电机通过所述滑动架带动牵引板移动,梯形板减小对滑动板的挤压力,滑动板带动挤压板移动将发泡板夹住完成初步固定;

13、s2:挤压板固定发泡板后,滑动板带动滑动管向上移动,滑动管带动弹性板和挤压环移动挤压发泡板进入挤压孔内,在此过程中通过挤压弹性板,使弹性板变形扩张增加与发泡板的接触面积,总而增加对发泡板的固定力;

14、s3:在挤压环挤压发泡板的过程中,滑动管的凸块在转动环内曲滑槽的作用下转动带动滑动管转动,从而使挤压环在转动过程中聚集发泡板,增加发泡板与挤压板的接触面积;

15、s4:在固定厚度大于20mm的发泡板时,限位块移动解除对导向杆的限位,导向杆带动穿刺杆移动插入发泡板内,增加对发泡板的固定力,避免发泡板脱落;

16、s5:在穿刺杆插入发泡板后,两个增压板向两侧移动增加与发泡板的接触面积,避免发泡板受力集中断裂;

17、s6:在发泡板变形后,发泡板带动检测板移动,检测板挤压u形板解除对转动架的限位,导向架带动转动架移动并通扭簧转动,使上下两侧的转动轴共同固定发泡板,从而改变发泡板的受力位置;

18、s7:在将发泡板牵引至指定位置后,拉动两个滑动板使其互相远离,滑动板带动其上的零件与发泡板分离复位,从而解除对发泡板的固定,之后将两个挤压板之间的发泡板取出放置到牵引台内,完成对发泡板的牵引。

19、本发明的有益效果是:1、本发明在带动发泡板移动的过程中,通过使两个挤压板相互靠近并固定发泡板,从而增加与发泡板的接触面积,避免在牵引发泡板移动的过程中,发泡板受力集中,导致发泡板出现变形断裂的情况,影响发泡板的正常生产。

20、2、本发明对厚的发泡板进行牵引,通过穿刺杆插入发泡板相邻的位置,增加发泡板的受力点,避免发泡板脱落,之后通过弹簧推动增压板移动,增加发泡板的受力面积,避免增压板受力面积小,导致发泡板断裂,影响发泡板的正常牵引。

21、3、本发明在挤压板牵引发泡板的过程中,当发泡板变形时,通过转动架带动转动轴转动,使两个转动轴固定发泡板,从而改变发泡板的受力位置,避免发泡板变形后仍在同一位置受力,导致发泡板变形区域断裂,影响发泡板的正常牵引。

- 还没有人留言评论。精彩留言会获得点赞!