一种高效生产用双色瓶胚专用注塑机的制作方法

本发明涉及注塑成型,具体涉及一种高效生产用双色瓶胚专用注塑机。

背景技术:

1、传统的瓶胚生产多采用单层注塑工艺,这种方式在材料性能和生产效率上存在诸多局限性,难以满足现代市场对高性能、高附加值产品的需求。双色瓶胚的出现为此提供了一种有效解决方案。双色瓶胚采用两种不同材料的共注射工艺,可以实现不同功能和特性的材料结合,从而在产品的力学性能、气密性和外观等方面具有更高的优势。此外,双色瓶胚在实现产品差异化、提高产品竞争力方面也表现出色,受到越来越多企业的青睐。然而,现有的双色瓶胚生产设备往往在生产效率和操作复杂性上存在不足,难以满足大规模、高效率的生产需求。因此,研发一种高效生产用的双色瓶胚专用注塑机显得尤为重要。

2、中国专利公告号cn104608335b公开了一种双色瓶的注塑模具及其双色瓶的制造工艺,包括一次模具和二次模具,一次模具用于制造双色瓶的内层,将双色瓶内层的热熔材料从一次浇注口灌入,内层热熔材料从一次浇注通道内灌注至一次瓶胚模内,并通过一次母模冷却入子强制冷却,形成外层瓶胚,形成的外层瓶胚上部在螺纹模的作用下形成外螺纹端,将一次成型模具中形成的外层瓶胚置于二次成型模具中,将双色瓶外层的热熔材料从二次浇注口灌入,外层热熔材料从二次浇注通道内灌注至内层瓶胚的成型模具中,形成紧贴于外层瓶胚的内层瓶胚。

3、该注塑模具在完成外层瓶胚的注塑后,需要将外层瓶胚放置在二次成型模具中进行后续的二次注塑,以形成内层瓶胚。这个过程涉及到在注塑的不同阶段切换不同的成型模具,这种设计虽然能实现双色瓶胚的生产,但却导致了整个生产过程的效率低下和连贯性差。频繁的模具切换不仅增加了生产周期,还可能造成生产中断和时间浪费,同时在操作过程中也容易引发工艺控制问题,如温度和压力的变化,进一步影响成品的质量和一致性。此外,二次注塑的步骤增加了设备的磨损和维护成本,使得整体的生产线运行更加复杂。

技术实现思路

1、针对现有技术问题,本发明提供一种高效生产用双色瓶胚专用注塑机,通过在定模组件上依次设置内层注塑工位、外层注塑工位、缓冲工位和下料工位,并在动模组件上设置与定模组件相对的四个凸模柱,使得四个凸模柱在分模后能够旋转以进行不同的注塑阶段和自动脱模,解决了现有的注塑模具的模具切换会增加生产周期及影响内外侧胚料贴合的问题。

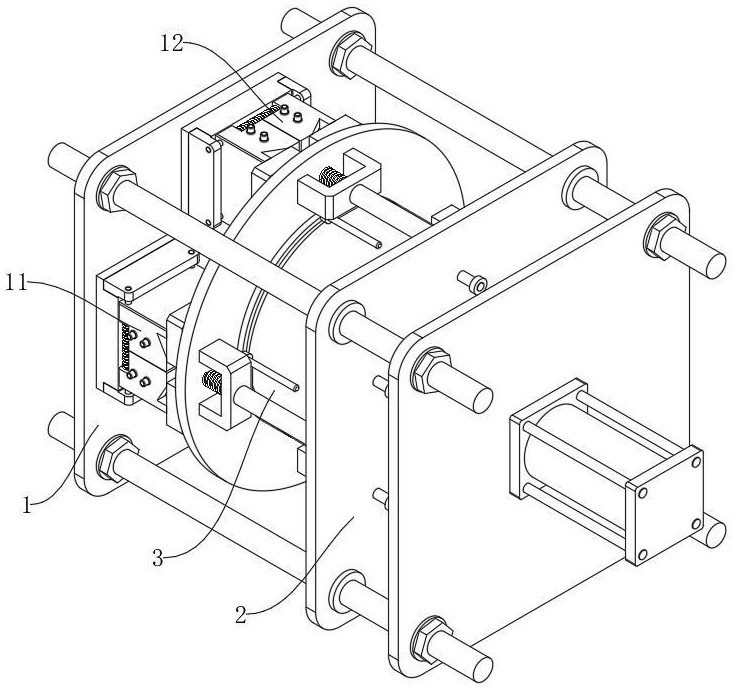

2、为解决现有技术问题,本发明提供一种高效生产用双色瓶胚专用注塑机,包括模具系统、注射系统、合模系统和冷却系统,模具系统包括定模组件和动模组件,定模组件沿其中心位置的周向顺时针依次分布有内层注塑工位、外层注塑工位、缓冲工位和下料工位,内层注塑工位处设置有内层注塑模芯,外层注塑工位处设置有外层注塑模芯,动模组件具有四个凸模柱,凸模柱插接在内层注塑模芯中时,凸模柱的外壁与内层注塑模芯的内壁之间用于注塑双色瓶胚内层的内层型腔,凸模柱插接在外层注塑模芯中时,双色瓶胚内层的外壁与外层注塑模芯的内壁之间形成用于注塑双色瓶胚外层的外层型腔,动模组件中还设置有旋转驱动机构和脱模驱动机构,旋转驱动机构用于驱动四个凸模柱绕动模组件的中心位置旋转,脱模驱动机构用于驱动朝向缓冲工位的凸模柱旋转朝向下料工位时,凸模柱沿凸模柱的长度方向向动模组件的内部滑动以进行脱模。

3、优选地,内层注塑模芯在内层注塑工位处有两个,两个内层注塑模芯沿合模时沿内层型腔的轴向剖面对称设置,两个内层注塑模芯的相对面具有相互抵接时能够形成内层型腔的半内层成型槽;

4、外层注塑模芯在外层注塑工位处有两个,两个外层注塑模芯沿外侧型腔的轴向剖面对称设置,两个外层注塑模芯的相对面具有相互抵接时能够形成外层型腔的半外层成型槽;

5、内层注塑工位和外层注塑工位处均设置有分模时能够引导两个内层注塑模芯和两个外层注塑模芯相互分离的分芯组件,动模组件中还设置有合芯组件,合芯组件用于引导凸模柱插接在内层注塑工位和外层注塑工位后,两个外层注塑模芯和两个内层注塑模芯相互抵接。

6、优选地,动模组件还包括动模板,以及与动模板转动连接的转模盘,凸模柱沿转模盘周向分布在转模盘上,旋转驱动机构和脱模驱动机构设置在动模板和转模盘之间。

7、优选地,旋转驱动机构包括固定筒、转动筒、电机和齿轮,固定筒的一端与动模板连接,固定筒与转模盘同轴,转动筒同轴转动地设置在固定筒内,转动筒的一端与转模盘同轴固定连接,转动筒内设置有与其同轴固定连接的连接筒,连接筒朝向动模板的一端设置有外齿圈,电机固定地设置在固定筒内,齿轮同轴固定地设置在电机的输出轴上,齿轮与外齿圈啮合。

8、优选地,固定筒的外圆周面上设置有引导槽,引导槽具有半圆段,以及与半圆段两端连接的v型段,凸模柱滑动贯穿转模盘,脱模驱动机构包括设置在凸模柱的一端的引导销,引导销沿凸模柱的径向延伸,引导销延伸至引导槽中,引导销在半圆段中滑动时,凸模柱的另一端凸出转模盘,引导销自半圆段的一端移动至v型段的交点时,凸模柱的端部滑动至转模盘的内部,引导销自v型段的交点滑动至半圆段的另一端时,凸模柱的端部自转模盘内滑出。

9、优选地,转模盘朝向动模板的一端设置有定位杆,凸模柱朝向动模板的一端设置有定位板,定位杆滑动贯穿定位板。

10、优选地,分芯组件包括设置在内层注塑工位处和外层注塑工位处的固定座,固定座上设置有光杆,两个内层注塑模芯和两个外层注塑模芯滑动地设置在光杆上,两个内层注塑模芯和两个外层注塑模芯之间均设置有套设在光杆上的弹性分芯元件。

11、优选地,固定筒和动模板之间设置有弹性缓冲组件,内层注塑模芯和外层注塑模芯朝向动模组件的一端均设置有斜槽,合芯组件包括滑动贯穿转模盘的抵接块,抵接块抵接在斜槽上并在其上滑动时,两个内层注塑模芯相互抵接,以及两个外层注塑模芯相互抵接,抵接块朝向动模板的一端设置有连接块,连接块上滑动设置有连接杆,连接杆一端滑动贯穿转模盘并设置有限位环,连接杆的另一端设置有与其同轴的抵接杆,抵接杆的直径大于连接杆的直径,抵接杆的一端抵接在动模板上,连接杆上套设有弹性合芯元件,弹性合芯元件位于转模盘和连接板之间。

12、优选地,弹性缓冲组件包括沿周向固定设置在固定筒一端的连接柱,连接柱滑动贯穿动模板并设置有连接环,连接柱上设置有弹性缓冲元件,弹性缓冲元件位于固定筒和动模板之间。

13、优选地,模具系统还包括基板,合模系统包括气缸,气缸设置在基板的中心位置,气缸的输出轴贯穿基板并与动模板连接。

14、本发明相比较于现有技术的有益效果是:

15、本发明中的模具系统由定模组件和动模组件组成,定模组件的中心位置依次布置有内层注塑工位、外层注塑工位、缓冲工位和下料工位,实现了多工位的高效整合,确保了不同材料的精准注入与成型。在内层注塑工位配备内层注塑模芯和外层注塑工位设置外层注塑模芯的设计,确保了双色瓶胚内外层材料的独立成型,从而提高了成品的质量和一致性。

16、动模组件配置的四个凸模柱与各工位对应,有效形成内层和外层型腔,使得双色瓶胚的内层和外层在成型过程中能够完美结合。这种设计大幅提升了模具的灵活性和适应性,满足了多样化的生产需求。

17、此外,动模组件中的旋转驱动机构和脱模驱动机构的设置,显著提升了生产流程的连续性与高效性。旋转驱动机构使得凸模柱能够绕动模组件的中心进行旋转,便于进行高效的物料注入与成型,而脱模驱动机构在下料时能有效推动成型的双色瓶胚,确保成品快速且顺畅地脱模,减少了停机时间。

- 还没有人留言评论。精彩留言会获得点赞!