一种三棱锥微结构的辊筒模具及其表面加工方法与流程

本发明涉及光学膜生产,具体涉及一种三棱锥微结构的辊筒模具及其表面加工方法。

背景技术:

1、光学薄膜是一种应用在光学元件或光学设备上的薄膜材料,它们通常具有特定的光学特性,如反射、透射、分光、偏振等。光学薄膜广泛应用于各种领域,包括但不限于眼镜、相机镜头、显示器、太阳能电池以及军事和航天设备。

2、在薄膜生产过程中,模具起着至关重要的作用。它们主要负责对薄膜进行成型和定型,确保薄膜的厚度均匀和表面质量。因此,模具的质量与薄膜生产的质量息息相关。常见的模具包括平板雕刻模具和辊筒模具。平板雕刻模具在光学膜成型加工时容易出现平板模具底部残胶固化,膜产品脱膜时容易出现外观不良的情况,同时,其成型面积、长度也存在一定的局限性,对比平板雕刻模具,辊筒模具不容易出现模具底部固化残胶白点,生产效率也更高,因此,辊筒模具具有明显优势并得到了广泛的应用。

3、在辊筒模具中,“md棱镜”指的是微棱镜(microlens array,mla)结构,这是一种利用微光学技术制成的微小棱镜阵列。这种结构的光学膜具有特殊的光学特性,能够实现光线的定向反射或折射,从而改变光线的传播路径。微棱镜光学膜广泛应用于液晶显示屏背光模组中,通过增加光线的利用效率,提高显示屏的亮度和对比度,实现更好的光学效果。微棱镜型光学膜包括高性能光学膜和采用微棱镜技术生产的反光膜等。它们作为背光模组的重要组件,在液晶显示屏的应用中日益广泛。这种光学膜能够通过特定的微棱镜结构,有效地提高光的利用率,降低能源消耗,同时具有生产工艺简洁、增亮效果明显等优点。

4、辊筒模具表面的棱镜结构通过表面雕刻加工处理形成,且模具使用后,其表面结构会出现磨损或者降级,因此,在再次使用之前一般需要重新加工保证辊筒模具表面微结构的精度,进而保证其在光学膜产品加工过程中的使用精度。模具的加工方式一般是通过高精密车床进行雕刻,从而对模具表面进行加工处理达到目标的表面质量。

5、辊筒模具表面的雕刻加工过程常见的方式包括横刻与斜刻两种,且由于模具表面加工处理为一条线一条线的进行雕刻处理,加工过程耗时较长,而加工过程难免存在一定的误差,这就导致加工过程中,模具表面容易出现拼接线的问题,即相邻线条之间的距离不均匀,而这将导致模具在使用过程中导致薄膜产品质量降级。

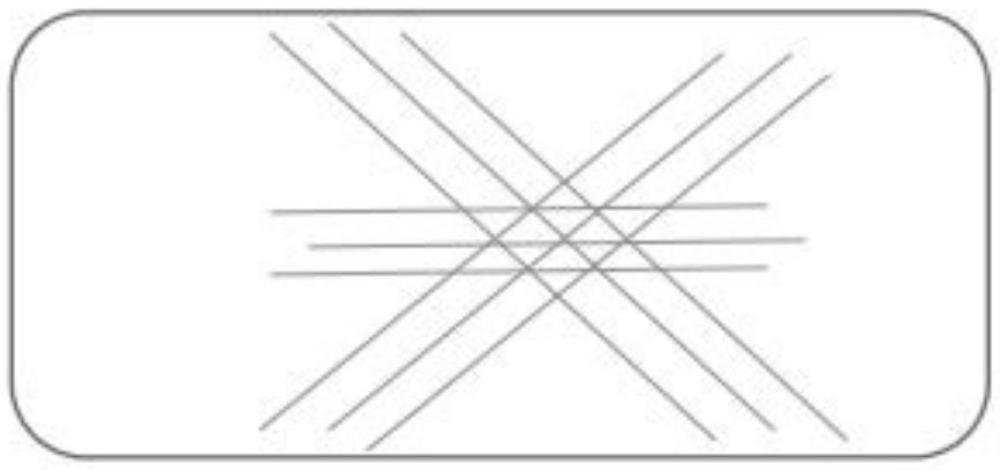

6、另外,申请人基于产品的特殊需求研发形成一种新型的三棱锥棱镜微结构辊筒模具产品以适应特殊光学膜产品的生产需求,该辊筒模具的表面棱镜结构需要通过横刻以及斜刻组合的方式加工形成(如图1),因此,其加工过程同样存在拼接线的问题,同时,如果加工过程出现横刻和/或斜刻的偏差、加工深度的不一致,还容易出现小三棱锥的情况(如图2),最终影响光学膜表面微结构的成型效果。因此,如何保证三棱锥棱镜微结构辊筒模具的表面加工质量、保证模具加工良品率成了现在亟待解决的问题。

7、本

技术实现要素:

8、本发明所解决的技术问题为:如何避免模具加工过程中出现拼接线以及小三棱锥的情况,保证三棱锥棱镜微结构辊筒模具的表面加工质量、保证模具加工良品率。

9、本发明的目的可以通过以下技术方案实现:

10、一种三棱锥微结构的辊筒模具的表面加工方法,包括如下步骤:

11、选择模具:根据目标产品选择相应尺寸的辊筒模具;

12、模具安装:将选定的辊筒模具固定安装在加工设备上;

13、参数计算:对模具的加工线条数进行计算;首先,辊筒模具的截面的周长为πr,其中r为加工前的辊径减去加工深度的两倍数,然后,根据加工线条数4n=周长÷加工pitch计算获得模具表面加工过程划分的线条数量,其中,4n为线条总数,n为单线条数,且n为偶数;

14、模具加工:加工过程分为m层进行,m为正整数,完成m层加工后,将模具从加工设备上拆下转移至中转区,完成辊筒模具表面加工过程,每一层的加工过程如下:

15、步骤1,从辊筒模具的侧面视角上将辊筒模具划分形成四个区域,每个区域的临界点分别标记为1、2、3、4;

16、步骤2.进行60°斜刻加工;

17、步骤21.选择临界点1作为起始点,每次加工的线条在1→2→3方向、1→4→3上交替进行,且相邻加工的两条线条之间间隔三根线条的位置,直至加工至对向临界点3的位置;

18、步骤22.选择临界点3作为起始点,每次加工的线条在3→2→1方向、3→4→1上交替进行,且相邻加工的两条线条之间间隔三根线条的位置,直至加工至对向临界点1的位置;

19、步骤23.选择临界点2作为起始点,每次加工的线条在2→3→4方向、2→1→4上交替进行,且相邻加工的两条线条之间间隔三根线条的位置,直至加工至对向临界点4的位置;

20、步骤24.选择临界点4作为起始点,每次加工的线条在4→3→2方向、4→1→2上交替进行,且相邻加工的两条线条之间间隔三根线条的位置,直至加工至对向临界点2的位置;

21、步骤3.重复步骤21至步骤24进行120°斜刻加工;

22、步骤4.重复步骤21至步骤24进行180°横刻加工。

23、在本发明的一方案中:在选择模具的过程中,辊筒模具在1000转/min的转速条件下的动平衡指标为不超过50g。

24、在本发明的一方案中:在安装模具的过程中控制同心度在2μm以内。

25、在本发明的一方案中:在参数计算的过程中取小数点后4位进行计算,并将棱镜pitch误差控制在0.01μm以下。

26、在本发明的一方案中:当根据加工线条数4n=周长÷加工pitch计算结构为10009时,实际选取线条总数为10008进行加工。

27、在本发明的一方案中:当根据加工线条数4n=周长÷加工pitch计算结构为10007时,实际选取线条总数为10000进行加工。

28、在本发明的一方案中:模具加工过程在轴向2m长度加工同心度误差2μm以内的高精密车床上进行。

29、在本发明的一方案中:模具加工过程在恒温环境的加工区中进行,加工区的温度波动管控在±0.5℃以内。

30、在本发明的一方案中:模具加工过程还包括调整过程:调整过程如下:

31、首先,按照单层加工的方式对模具表面进行局部加工,然后通过手翻膜手持uv灯成型形成一调整式样,然后在高倍显微镜下观察调整式样的表面,判断辊筒模具表面加工深度是否一致,不一致则对加工设备进行调整,直至加工深度一致后进行后续正式加工过程。

32、一种三棱锥微结构的辊筒模具,所述辊筒模具表面采用上述加工方法雕刻形成三棱锥微结构。

33、根据本发明的一种三棱锥微结构的辊筒模具及其表面加工方法,至少具有如下技术效果之一:

34、本技术将模具表面的雕刻加工过程分成多层,每一层加工分成60°斜刻加工、120°斜刻加工和180°横刻加工等多组进行加工,通过多组不同角度的雕刻加工在辊筒模具表面组合形成三棱锥棱镜微结构,以满足特殊光学膜产品的生产需求。模具加工过程开始之前首先进行调整过程,从而保证不同角度雕刻加工时的深度一致,避免出现小三棱锥这一表面不良情况。

35、同时,本技术将每一角度的加工过程再次划分为多次进行加工,并且每次加工均采用跳跃式的加工方式,一则避免连续加工相邻线条在加工过程中出现挤压导致模具表面质量不足的情况,二则通过多次、跳跃式加工的方式原本可能存在于临界点1处的误差分散到临界点1、2、3、4四个位置,从而将pitch误差均分,将可能存在的不良划分至四个位置,从而降低不良情况出现的幅度,最终实现提升整体的表面加工精度以及辊筒模具加工良率的目的。通过采用本方法对辊筒模具进行加工,可以达到误差在0.01μm以内的质量精度。

36、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!