一种S型进气道受力增压段的成型方法与流程

本发明涉及复材制品,特别涉及一种s型进气道结构段成型方法。

背景技术:

1、碳纤维增强树脂基复合材料具有高强高模、质量轻、可设计性强等优点,近年来碳纤维复合材料结构件在航空航天、武器装备、飞机船舶等领域得到了广泛应用。

2、进气道是飞机发动机吸进空气的流道,是航空发动机五大部件之一,飞机推进系统主要部件,近年来对于如何实现高结构强度提高、低重量的进气道设计与制造已引得诸多工程设计人员不断的探索。

3、根据不同的结构功能,进气道一般分为2-3个区段,如唇口进气段、受力增压段以及与发动机连接段。所谓受力增压段,顾名思义,该段是实现对高速气流进行减速增压,将气流动能转化为压力能的区段,这意味着也是受气流冲击强度最大的区段,因此对制件的力学性能、气动外形面均提出了较高的要求。在这种情况下,泡沫帽型筋、蜂窝芯的设计使用既使得制件的刚度提高,又满足了进气道部件的减重需求。然而因s型进气道因弧面曲度大、结构较为复杂,在制造过程中成型较难、泡沫及蜂窝芯易发生定位偏移、脱粘等问题,严重影响进气道的内部质量、型面、力学性能。因此对于泡沫、蜂窝芯皆存在的s型夹芯结构进气道成型方法的研究显得较为重要。

技术实现思路

1、针对现有技术中存在的不足,本发明提供了一种s型进气道受力增压段的成型方法,解决了因s型进气道因弧面曲度大、结构较为复杂,在制造过程中成型较难、泡沫及蜂窝芯易发生定位偏移、脱粘等问题,保证进气道的内部质量、型面、力学性能。

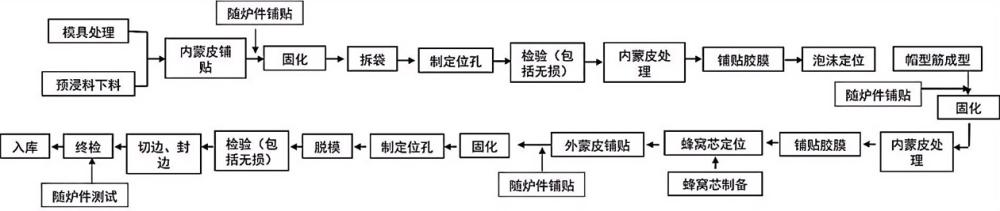

2、本发明的目的是这样实现的:一种s型进气道受力增压段的成型方法,将一体成型的上、下两块半板拼接后配合紧固件完成装配,半板均采用内蒙皮、泡沫、帽型筋、蜂窝芯、外蒙皮结构,所述半板的成型方法包括以下步骤:

3、步骤1)从冷库中取出碳纤维/环氧树脂预浸料,室温冷却后待用;

4、步骤2)将模具表面清理干净待用;

5、步骤3)使用自动裁料机依据设计好的铺层图进行下料;

6、步骤4)根据铺层顺序进行内蒙皮铺贴;

7、步骤5)将制件送入热压罐固化,固化冷却后进行拆袋;

8、步骤6)在模具上安装钻模工装进行制件翻边打孔,随后脱模;

9、步骤7)打磨内蒙皮表面,并清理干净;

10、步骤8)定位泡沫并进行帽型筋的铺贴,采用激光投影与卡板辅助的方式定位泡沫位置,具体操作如下:先用胶膜包覆泡沫,抽真空压实14-16min,随后使用激光投影仪定位出泡沫位置,并在投影区域铺贴1层胶膜,铺贴区需扩大15-20mm,预抽14-16min,接着按照泡沫的投影位置依次放置泡沫,将泡沫定位卡板依次安装在模具工装上,在激光投影下复核与泡沫贴合的贴合度,确认位无误后,拆下卡板,进行制袋,制袋结束再次安装卡板,随后连接真空整理预抽袋,在泡沫受定位卡板固定的情况下进行预抽压实30min以上;预抽完卸下卡板,掀开真空袋,打开投影,校验泡沫位置,若位置未发生偏移,开始下一步铺层,否则需撬开泡沫,按照上述方法重新定位粘接,另外对于无法压实的缝隙处使用胶膜填实后再预抽14-16min,直至泡沫与内蒙皮之间无缝隙,对于泡沫撕裂、边缘缺角处使用发泡胶填实后再预抽14-16min;泡沫定位后,使用碳捻丝卷成1-3mm细条填在泡沫与内蒙皮之间,随后,按照铺层顺序进行帽型筋料片的铺贴并完成制袋;

11、步骤9)将制件送入热压罐固化,固化冷却后进行拆袋;

12、步骤10)根据数模提取蜂窝芯底面,使用下料机裁处同尺寸蜂窝芯,随后进行切割、倒角;

13、步骤11)蜂窝芯定位、预成型;

14、步骤12)根据铺层顺序进行外蒙皮铺贴;

15、步骤13)将制件送入热压罐固化,固化冷却后进行脱模及后续切割、打孔、检验工作。

16、进一步的,步骤10)具体包括:根据数模中蜂窝芯方向,蜂窝芯尺寸大小,使用下料机裁出同尺寸脱模布,按照该脱模布将蜂窝芯裁出,随后将脱模布贴在硬质垫板上,切出对应形状垫板,将垫板四周贴胶并将蜂窝芯粘贴于其上,按照数模中蜂窝芯要求的倒角角度,打磨蜂窝芯边缘,边打磨边测量蜂窝芯角度,确保角度偏差控制在±3°以内,蜂窝芯倒角结束后,清理孔格;并清洁蜂窝芯表面,用可剥布、透气毡依次包裹蜂窝芯,置于烘箱内70±5℃保温1h,随后将蜂窝芯置于密封袋内密封,并转运至洁净间内待用。

17、进一步的,步骤11)具体包括:在内蒙皮与蜂窝芯定位之间铺贴1层专用胶膜,其他区域也铺贴对应专用胶膜,胶膜搭接2-4mm,随后抽真空压实14-16min,接着将蜂窝芯放置在胶膜上,蜂窝芯拼接处使用发泡胶粘接,接缝处需修边对齐,对于无法压实的缝隙处使用胶膜填实后再预抽14-16min,直至蜂窝芯与内蒙皮之间无缝隙,对于蜂窝芯撕裂、边缘缺角处使用发泡胶填实后再预抽14-16min;随后将制件进罐进行蜂窝芯预成型,出罐拆袋后,使用气磨机将蜂窝芯、发泡胶高出帽型筋区域打磨平齐、光滑,对于蜂窝芯与帽型筋间凹陷处,再次填充发泡胶预成型,使蜂窝芯与帽型筋间基本平滑、无高低差。

18、进一步的,步骤4)具体包括:首先在翻边位置进行牺牲层的铺贴,随后预抽,接着根据铺层顺序、铺层比、铺层方向,将裁减好的预浸料在模具的有效区域铺贴,首层织物铺完预抽14-16min,在两头翻边直角、两侧r角处均放置预制得碳捻丝进行过渡,捻丝长度不够时可以搭接;首层织物搭接宽度为20mm,除第一层预浸料铺贴压实一次外,每铺贴四层预浸料后抽真空压实一次,每次压实15min以上,料片铺至一半后,进行冷压预压实。

19、进一步的,步骤9)和步骤13)固化过程如下:

20、室温下抽真空,真空度不小于0.092mpa,通过冷压测试后进罐固化;

21、室温下升温至125±5℃,升温速率为1.0-2.0℃/min,介质温度设定为130℃,当最快升温热电偶升至40℃,开始加压,直至0.2mpa开始保压;

22、当最慢热电偶升温到120℃后保温120min-130min;

23、以不大于2℃/min的速率降温至80℃以下后卸去压力,当降温最快的热电偶温度降低至60℃以下后,开罐。

24、进一步的,步骤12)具体包括:根据设计要求进行外蒙皮铺贴,首层铺完后进一次预抽14-16min,随后进行下一层铺贴,最后在蜂窝芯区域铺一层tedlar防水膜,搭接2-4mm,预抽时间2h以上,外蒙皮料片间采用搭接方式,搭接长度为24-26mm,接缝位置逐层错开。

25、本发明主要是对泡沫+蜂窝芯夹芯结构段区铺层制造过程中难度较大的相关工艺操作的成功实现,具体原理如下:

26、由于进气道型面曲率较大,铺层面积大,随着料片层数的增加,单纯的真空泵(≤0.1mpa)压力起到的作用将很大程度被削弱,这些区域的层间则仍可能存在架桥、褶皱的问题。打冷压预固化方法是制件置于热压罐中,在低温或常温状态下施加≥0.1mpa压力,通过高压将真空泵无法压实的料片辅助压实。不仅如此,因热压罐施加压力较大,r角、折弯区可用生硅胶填平该区域降低爆袋风险。

27、碳捻丝的使用可以避免后续铺层过程中r角处因难以铺实从而形成架桥。在第一层延展性较好、易铺贴的平纹织物铺覆之后,先使用专用捻丝工装根据不同r角大小压制得到的预浸料碳捻丝将四周翻边r区填实,使料片进行此类区域铺贴时能平缓过度,提高铺层操作性、降低了r角区架桥、分层风险。

28、由于进气道泡沫的位置不仅影响进气道的力学强度、上下段泡沫筋的对接,而且帽型筋以外区为蜂窝芯,泡沫的偏移将直接影响蜂窝芯的尺寸及位置,因此泡沫位置的精准度相当重要;该过程采用激光投影+卡板辅助的方式定位泡沫位置,可以进行两种方法双向基准校验又可以对预抽前后位置偏移情况进行校验。

29、帽型筋成型后,其翻边会在蒙皮上形成变厚度丢层区,这使得后期放置在帽型筋间的蜂窝芯会存在四边高出的问题,对于这种情况,需对蜂窝芯高出进行切平,若从底部处理蜂窝芯,因进气道本身型面曲度大,帽型筋较多,成型后翻边r角等不尽相同,逐一去倒角适配工作难度大、耗时长,且倒角后蜂窝芯底面与蒙皮、帽型筋之间可能间隙过大,或需要多次粘接校验否则制件将存在粘接牢度低的问题。而蜂窝芯进行预成型配合正面倒角过渡的方法,可以在蜂窝芯预成型后,根据上表面具体情况进行具体处理。对于蜂窝芯高出,发泡胶溢出、空缺的等区域进行使用多修少补的操作,使蜂窝芯与帽型筋间基本平滑、无高低差,保证了外蒙皮铺贴面的型面平整度,降低蜂窝芯脱粘风险、保证外蒙皮外型面。

30、此外,该段与进气道下一段部装配合时,会因修配打磨胶接装配区,该过程将导致纤维断裂进而对强度产生影响,同时影响内部气动型面。在前期铺层设计、模具设计时,专门对后期的打磨区增加了牺牲层设计及模具铣面加工补偿,能够保证打磨后进气道进气唇口段内部型面以及与下一段部装后无阶差。

31、与现有技术相比,本发明的有益效果在于:

32、1)采用内蒙皮成型、帽型筋成型、蜂窝芯+外蒙皮一次成型的方法,在保证泡沫定位精准、蜂窝芯与蒙皮粘接牢度、满足制件力学性能的同时,有效降低了产品的重量,提高了生产效率、节约生产成本;

33、2)采用热压罐工艺成型,降低了复合材料孔隙率,提高其结构强度;

34、3)采用打冷压预固化的方法,每铺层一定厚度对产品进行预压实,避免预浸料一次性铺贴过厚导致的制件未压实、褶皱、架桥、内部树脂未固化等情况,保证制件内部质量;

35、4)利用碳捻丝填充翻边直角区,使料片进行直角区铺贴时能平缓过度,提高铺层操作性、降低了直角区架桥、分层风险;

36、5)采用激光投影、卡板工装固定相结合的泡沫定位方法,使泡沫精准定位,避免了因泡沫偏差导致的进气道的力学强度、上下段泡沫筋的对接,而且帽型筋以外区为蜂窝芯尺寸及位置偏移问题。

37、6)在放置蒙皮与帽型筋之间的蜂窝芯时,针对帽型筋成型后形成的变厚度区使得蜂窝芯放置后四边高出的问题,采用预固化+正面倒角过渡的方法,避免了对蜂窝芯底部逐一倒角适配以及倒角后蜂窝芯底面与蒙皮、帽型筋之间因间隙过大而导致制件粘接牢度低或需要多次粘接校验等问题,在保证成型质量的同时,降低了操作难度、提高了生产效率、节约了生产成本;

38、7)为避免该段与其他段部装配合时,因打磨导致纤维断裂进而对强度产生影响,在铺层设计时,对后期的打磨区增加了牺牲层区域,并设在模具相应位置进行了铣面加工补偿,以保证打磨后该段内部型面以及与前后段部装后无阶差。

- 还没有人留言评论。精彩留言会获得点赞!