一种远红外强化介质绵生产工艺及其生产设备的制作方法

本发明属于海绵制品生产,尤其涉及一种远红外强化介质绵生产工艺及其生产设备。

背景技术:

1、通常人们普遍认为远红外线具有改善血液循环、改善新陈代谢的作用,现有的远红外介质材料不能很好体现远红外线的特性,良好的远红外线介质材料应能够根据环境温度释放不同强度的远红外线,而不是具有固定不变的放射率和放射强度。为此我方发明人设计了一种元能广幅远红外强化介质绵,具有发出远红外线波幅广、强度大,并且持续性好的的特性,在介质绵的研究过程中,发现,现有的常规生产工艺成本较高,不易进行产品的推广,因此需要对工艺进行一定改进。

2、在相应的工艺中,需要将配置完毕的元能粉与其他材料混合处理,此步骤对于介质绵的成型具有极为重要的关系,因此需要搅拌较好良好的搅拌罐。

3、我国专利cn201921997916.3 公开了一种搅拌罐,包括底座和搅拌罐体;本实用新型提供的搅拌罐,通过在进料斗与搅拌罐体之间设置一个加热溶解箱,可首先将粉末物料进行初步溶解混合加热后,增加了原料的粘接度和结合力,使后续搅拌更均匀的同时,还可节约搅拌时间,提高工作效率;通过在搅拌罐体内设置第一喷水管,液体通过喷水管均匀地喷射入搅拌罐罐体中,提高了混合效率;通过在罐盖上设置第二喷水管,可用于在搅拌结束后实现对搅拌罐体的管壁进行自动清洗;本技术中的搅拌罐罐体通过支撑轴固定在两个支架之间,在搅拌完成后能够通过翻转搅拌罐罐体将物料取出,搅拌罐罐体的整体重量由支架支撑,翻转所需的力较小,取料方便快捷。

4、现有的搅拌罐技术整体数量较多,能够实现粉料与液体的快速混合,但对于介质绵的混料处理仍存在一定不足:

5、首先,介质绵原料在混合时需要将元能粉与半泡沫状的聚氨酯发泡原料进行充分混合,聚氨酯发泡材料具有一定的密度,因此粉料在掉落到发泡材料上时,容易浮在发泡材料的表面,常规的搅拌杆对于泡沫类的材料搅拌效果不足,无法将其快速下沉融合,使得整体的混合时间延长,影响混合质量。

6、其次,现有的搅拌罐在进料时,会将粉料集中朝一个位置大量排放,极容易产生粉料堆积的情况,而搅拌杆又无法快速将粉料下沉,因此更加剧了混料效率的低下。

技术实现思路

1、本发明为了克服现有技术的不足,提供一种远红外强化介质绵生产工艺及其生产设备。本发明通过工艺的改进提高了介质绵的成品质量与整体成本,配合生产设备内部包括搅刀与锥形孔以及扇轮与分料组件等结构的设置,使得物料在进行混合的过程中,粉料能够相对均匀的大面积撒入到聚氨酯发泡材料,减少了混料难度的同时设备还可快速将粉料下沉混合到聚氨酯发泡材料内,有效的提高了介质绵的成品质量。

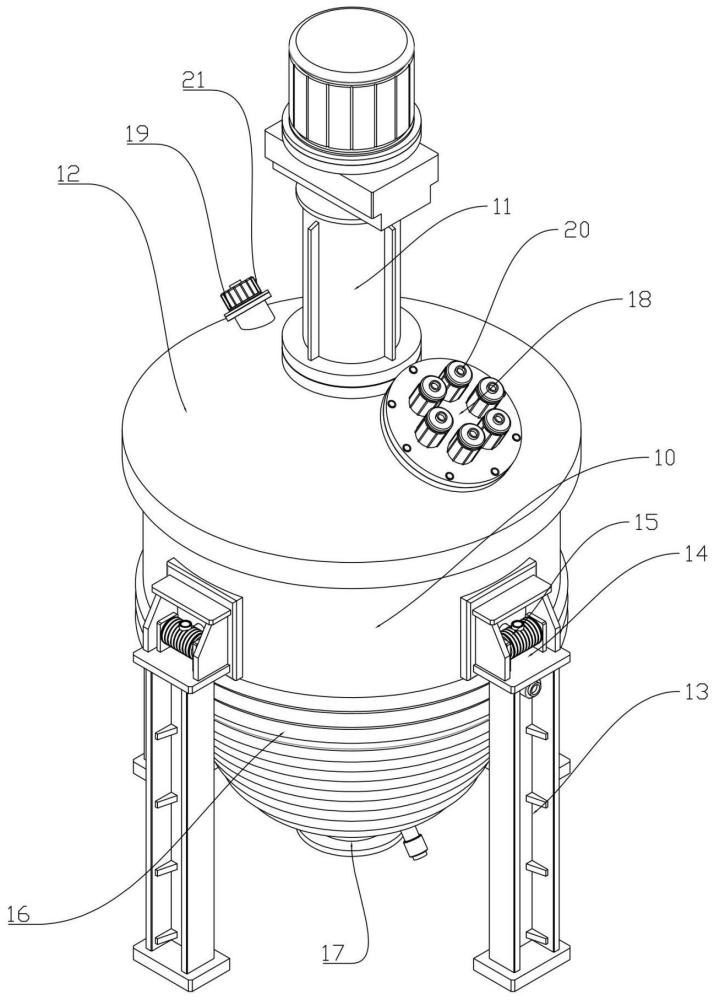

2、本发明为了实现上述目的,提供如下技术方案:一种远红外强化介质绵生产设备,包括罐体,罐盖,所述罐体底部呈阶梯锥形状,所述罐体上端面设置有可拆卸的罐盖,所述罐盖上端面一侧设置有第一进料管,所述第一进料管内设置有分料组件,所述罐体内壁上设置有内胆,所述罐体底部端面上设置有排料阀口;

3、转动轴,所述转动轴转动设置于内胆圆心处,所述转动轴外部设置有可拆卸的螺旋搅拌轴;

4、第一折弯架,多个所述第一折弯架设置于螺旋搅拌轴外部,多个所述第一折弯架与螺旋搅拌轴同步转动,所述第一折弯架一侧连接设置有与内胆内壁形状相同的第二折弯架;

5、搅刀,多个所述搅刀呈倾斜状连接与第二折弯架与第一折弯架之间,每个所述搅刀上均设置有多个锥形孔;

6、保温管,多个所述保温管绕制于罐体外圆面上,多个所述保温管之间连通设置有连通内管,所述保温管上方于罐盖底部设置有温度检测器。

7、通过螺旋搅拌轴以及罐体整体形状的设置,使得设备还可对少量的物料进行充分搅拌的同时沉在底部的粉料能够重新向上卷动,提高混料质量;通过第一折弯架与第二折弯架以及搅刀与锥形孔的设置,使得粉料与聚氨酯发泡材料能够得到全方位的挤压,有效的提高了混料质量,而保温管的设置,保障了混料时设备内部整体的温度可得到有效控制。

8、在上述的远红外强化介质绵生产设备中,支撑架,多个所述支撑架沿圆周方向布置于罐体的外部,所述支撑架上端面连接设置有固定台,所述固定台与罐体外圆面相互贴合;

9、第一振动器,所述第一振动器固定设置于固定台的端面上,所述第一振动器的输出端伸入到罐体内,所述第一振动器伸入到罐体内一端连接于内胆壁面上。

10、通过支撑架与固定台的设置,使得设备整体的稳定性得到提高,通过第一振动器的设置,既可提高混料的效果,还可在排料时减少物料残留。

11、在上述的远红外强化介质绵生产设备中,第二进料管,所述第二进料管设置于驱动结构外圆面一侧,所述第二进料管外侧设置有可拆卸的第二密封端盖,所述第二密封端盖外端面上设置有第二注料器;

12、第一密封端盖,所述第一密封端盖设置于第一进料管外端面上,所述第一密封端盖端面上设置有多个第一注料器。

13、通过第二注料器与第一注料器的设置,使得设备能够在搅拌的不同时间段完成多种物料的添加处理。

14、在上述的远红外强化介质绵生产设备中,所述分料组件包括:

15、锥形盖,所述锥形盖设置于第一进料管圆心处,所述锥形盖锥面部分转动设置有多个筛孔板,所述筛孔板上设置有多个筛孔;

16、第一锥面环,所述第一锥面环整体呈倾斜状设置于第一进料管内圆面上;

17、第二锥面环,所述第二锥面环设置于锥形盖外部,所述第二锥面环与第一锥面环之间连接设置有多个弹性条。

18、通过锥形盖与第一锥面环以及第二锥面环等设置,使得统一灌入到第一进料管内的粉料能够得到统一的摊铺分料,使得粉料能够相对大面积的散落到聚氨酯发泡材料上各处,减少混料的难度。

19、在上述的远红外强化介质绵生产设备中,所述分料组件还包括:

20、托环,所述托环固定设置于第一进料管底部上,所述托环上端面设置有第二振动器,所述第二振动器输出端连接设置有连接台,所述连接台上固定连接锥形盖;

21、弹性密封环,所述第二振动器与连接台之间设置有多个弹性密封环。

22、通过第二振动器与弹性密封环的设置,使得粉料能够通过多次的震动快速向下散落,提高了排料的效率。

23、在上述的远红外强化介质绵生产设备中,所述第一进料管下方于第一折弯架与第二折弯架之间连接设置有转动连板,所述转动连板端面上转动设置有多个传动轴,多个所述传动轴上下两端均连接设置有扇轮。

24、通过扇轮与传动轴的设置,使得设备可在聚氨酯发泡材料的最上层形成更加复杂的涡流,使得粉料能够快速沉入到聚氨酯发泡材料当中。

25、在上述的远红外强化介质绵生产设备中,最底部的所述保温管外部连接设置有排液阀管,最顶部的保温管外部连接设置有进液阀管。

26、通过排液阀管与进液阀管的设置,使得罐体内部在进行搅拌时,具体的温度可得到有效控制。

27、一种远红外强化介质绵生产工艺,所述工艺流程如下:

28、s1:选取纯度为95.50-99.99%的氧化铝、氧化锌、氧化硅、氧化钛、氧化锆及铂金分别研磨到50纳米以下大小;

29、s2:将研磨好的各类粉末根据比例进行充分混合制成元能粉;

30、s3:将元能粉加入到聚氨酯发泡原料当中,并且进行2小时以上的搅拌得到元能聚氨酯发泡材料;

31、s4:将元能聚氨酯发泡材料加入到发泡模具当中定型,得到元能广幅远红外强化介质绵;

32、其中,s3当中设备搅拌的速率为1250-1800rad/h,所述s3当中搅拌时的温度为20-30摄氏度。

33、现有的工艺仅需四道工序便可完成介质绵的生产,简化了工艺,使得生产成本得到降低,提高了生产效率。

34、在上述远红外强化介质绵生产工艺中,所述s2当中各类粉末的比例为:氧化铝30-40份、氧化锌25-35份、氧化硅10-20份、氧化钛4.0-8.0份、氧化锆10-14份、铂金1.5-2.5份、聚氨酯发泡材料230-2000份。当多种成分出现一定变化时,无需多余生产设备的加入,仅需更改搅拌速率与温度以及模具成型温度既可,减少了生产的成本。

35、在上述远红外强化介质绵生产工艺中,所述s2当中各类粉末的具体比例为:所述氧化铝 35份、氧化锌30份、氧化硅15份、氧化钛6份、氧化锆12份、铂金2份、聚氨酯发泡材料900份。通过对比例的具体控制,可有效的提高了介质绵的成型质量。

36、综上所述,与现有技术相比,本方案的有益效果为:

37、(1) 本发明通过螺旋搅拌轴与第一折弯架以及第二折弯架与扇轮等设置,使得设备不仅可对少量物料进行混料处理,提高设备的适用效果,还可对泡沫状的聚氨酯发泡材料以及粉料进行多次充分的挤压混合处理,有效的提高了介质绵的成型质量与成型效果;

38、(2) 本发明通过转动连板与传动轴与扇轮等设置,使得粉料在刚撒落到罐体内部时,设备能够在物料的顶部形成更加复杂的漩涡,使得粉料能够快速的下沉并混合到物料当中,有效的提高了混合效率;

39、(3) 本发明通过锥形盖与第二锥面环以及第二振动器与筛孔板等结构的设置,使得原本会被堆积排放的粉料能够相对均匀的分散并向下撒落,可有效减少粉料堆积于泡沫原料上的情况出现,降低混合难度,提高了混料的效率;

40、(4) 本发明通过对工艺的改进与配方的设置,使得介质绵不仅具有远红外线波幅广、强度大并且持续性好等特点,整体的生产流程大大缩短,降低了生产成本,提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!