一种珠头丝及其制作方法和应用与流程

本发明属于珠头丝制备,尤其涉及一种珠头丝及其制作方法和应用。

背景技术:

1、目前发梳珠头丝一般使用点珠、染珠的方法制作,这种工艺采取有触变性、不易流动的环氧树脂作为珠头材料,植毛的发梳经点珠或染珠后进行常温或加温固化。由上述工艺制作的珠头丝存在珠头易脱落,生产工艺和产品的环保性较差的问题。

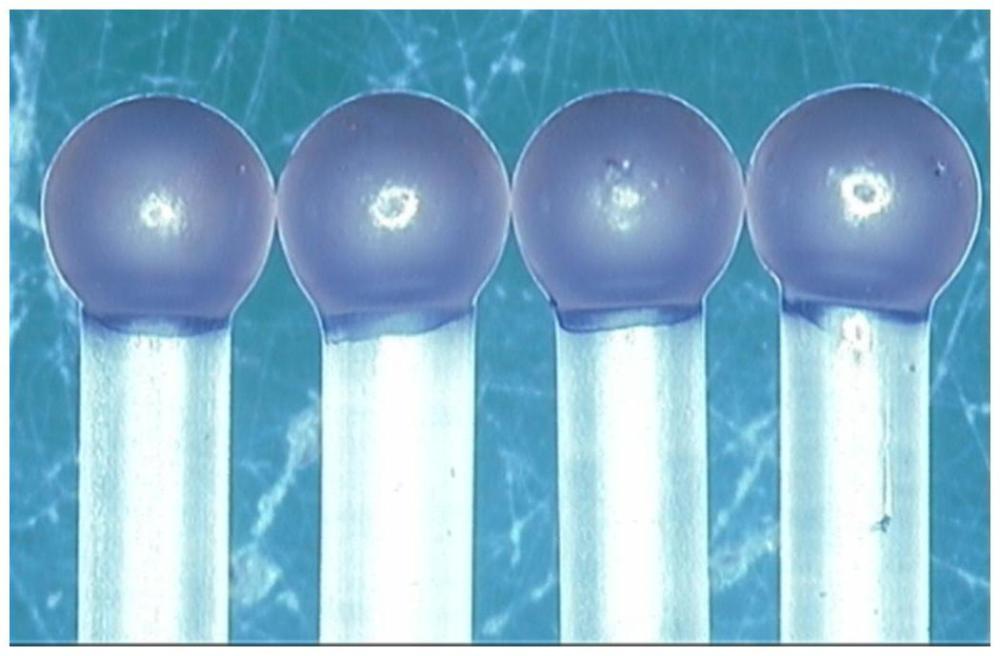

2、发明专利cn111134437a中公布了一种使用火焰或火焰阵列制作珠头的方式,可以解决珠头容易脱落和环保性问题,但是使用火焰的火源一般为天然气、石油气或酒精等,在生产车间使用具有一定的危险性,而且气体的压力稳定性对产品的尺寸稳定性有很大影响,气体压力大时火焰较大,塑料丝熔融的程度高;气体压力小时火焰较小,塑料丝接收的热量不足,熔融的程度低,容易造成珠头偏小。设备周围的空气流动也容易造成火焰跳动,造成珠头形状不良,参见图2所示。

3、且目前用于发梳的珠头丝,大部分不具备抗静电功能,在梳理头发时,发梳容易和头发摩擦产生静电,造成使用的不适。

技术实现思路

1、本发明实施例提供一种珠头丝及其制作方法和应用,旨在解决现有的珠头丝制作过程中的安全性问题,珠头形状一致性差的问题,以及珠头丝在使用过程中产生静电的问题。

2、本发明的技术方案是这样实现的:

3、一种珠头丝的制作方法,采用珠头丝制备装置,包括以下步骤:

4、(1)开启发红加热器,将温度升高到200-700℃形成加热点;

5、(2)将待加工的塑料丝放置在传送模组上,随着传送模组的运转,塑料丝经过发红加热器的加热点边缘,塑料丝的端部接近加热点位置经高温熔融成珠头,获得珠头丝;

6、所述珠头丝制备装置,包括传送模组和发红加热器模组,所述发红加热器模组相对设置于所述传送模组的两侧,当待加工的塑料丝放置与所述传送模组上进行传输时,所述待加工的塑料丝的端部与所述发红加热器模组相对设置;所述发红加热器模组包含至少一组发红加热器。

7、所述塑料丝经过发红加热器的加热点边缘,具体为塑料丝端部与加热点边缘的距离为0.5mm~10mm。

8、所述塑料丝经过发红加热器的加热点时的速度为5~30m/min。

9、根据塑料丝材质和丝径的不同,调节所述塑料丝与发红加热器的加热点边缘距离,经过发红加热器的加热点时的速度和发红加热器的加热点的温度。

10、优选的,所述传送模组包括输送电机、传送带和装料模具,所述输送电机带动所述传送带进行传动,所述装料模具设置于所述传送带并随所述传送带传动,所述装料模具用于放置待加工的塑料丝,当所述装料模具经过所述发红加热器模组时,所述发红加热器实现对所述待加工的塑料丝的端部进行加热处理。

11、进一步优选的,所述装料模具上均匀设置有比塑料丝直径略宽的凹槽,在产送过程中,塑料丝掉落至凹槽中,用于待加工的塑料丝的装料转运。

12、优选的,所述发红加热器为电加热器。

13、优选的,在步骤(1)中,所述将温度升高到200-700℃形成加热点,具体为:开启3组发红加热器,将第1组发红加热器的温度设定为590-610℃,刷丝端部距离发热点1-3mm,对刷丝端部进行预热;第2组发红加热器的温度设定为610-630℃,刷丝端部距离发热点1-3mm,对刷丝端部进行主体塑形;第3组发红加热器的温度设定为580-600℃,刷丝端部距离发热点4-6mm,对刷丝端部进行主体塑形对珠头形状进行微调;本种形成加热点的方法使珠头的形状更加圆润,提高了形状一致性。

14、进一步优选的,在步骤(1)中,所述将温度升高到200-700℃形成加热点,具体为:开启5组发红加热器,将第1组发红加热器的温度设定为440-460℃,第2组和第3组发红加热器的温度设定为455-475℃,第4组发红加热器的温度设定为450-470℃,第5组发红加热器的温度设定为440-460℃;本种形成加热点的方法降低发红加热器的设定温度,避免塑料丝因高温变色,使珠头的形状更加圆润,提高形状一致性。

15、优选的,在步骤(1)中,所述加热点的温度公差控制在±5℃之间。

16、优选的,在步骤(1)中,所述加热点前端装有辅助定位装置,所述辅助定位装置控制刷丝端部与加热点的距离在0.5~10mm范围内。

17、优选的,在步骤(2)中,所述加热点的外侧增加具有微形散热孔的防风板,通过微形散热孔的防风板的设置,能够增加加热点处的温度稳定性和空气流动稳定性。

18、优选的,在步骤(2)中,所述待加工的塑料丝经过预处理成珠头丝需要的长度后,再放置在传送模组上。

19、优选的,在步骤(2)中,所述待加工的塑料丝的制备方法,包括以下步骤:

20、1)按60-95%塑料原料、1%-39.5%抗静电剂、0.08-0.12%润滑剂、0.3-0.5%色母的比例,将物料混合均匀;

21、2)将混合均匀的物料加入挤出机料斗,挤出机温度设定在200℃-300℃,经过5℃-30℃冷水箱冷却,拉伸倍率2-6倍,定型温度100℃-280℃,获得塑料丝;

22、3)将塑料丝切成珠头丝所需的长度,获得待加工的塑料丝。

23、通过上述的制备方法获得的待加工的塑料丝,基于适量的析出型抗静电剂的添加,解决了现有的珠头丝在使用过程中容易产生静电的问题。

24、优选的,在步骤1)中,所述抗静电剂,为析出型抗静电剂或长久型抗静电助剂中的至少一种;所述析出型抗静电剂的用量优选为1%-10%,所述长久型抗静电助剂的用量为5%-39.5%。

25、如上所述,本发明通过析出型抗静电剂或长久型抗静电助剂的添加用于解决静电问题,具体如下:

26、1.在塑料丝使用的原料中加入1%-10%的析出型抗静电助剂,原料经过熔融,挤出,冷却成型,加热拉伸及定型后回收,将回收后的塑料丝放在热蒸气中,促进析出型抗静电助剂迁移到塑料丝表面,在塑料丝表面形成层状防静电结构。

27、2.在塑料丝使用的原料中加入5%-39.5%的长久型抗静电助剂,原料经过熔融,挤出,冷却成型,加热拉伸及定型后回收。长久型抗静电助剂是高分子亲水物质,在熔融挤出过程中与塑料原料均匀混合,在塑料丝内部形成亲水的导电网络,促进电荷的释放。

28、优选的,在步骤(2)中,在制备获得珠头丝后,将珠头丝放置在60-100℃热水上方5-100min进行固型处理。经过固型处理,能够使珠头丝的珠头能够经过60-100℃的过度温度适应,更有利于获得珠头丝的珠头的稳定性。

29、一种珠头丝,由上述的制作方法制备获得。

30、本发明制备获得的珠头丝在发梳、按摩器等日用品中应用;圆润的珠头能够提供舒适的梳头或按摩体验,且能够有效的达到防静电的效果。

31、本发明中,通过采用析出型抗静电剂或长久型抗静电助剂的添加用于解决珠头丝在使用过程中易产生静电的问题,将塑料丝预处理成需要的长度,用电加热的方式准备一个或多个温度在200-700℃之间的加热点,加热点的温度公差控制在±5℃之间,加热点外侧增加具有微型散热孔的防风板;将待加工的塑料丝放在传送模组上,与传送模组接触,传送模组上均匀分布着比刷丝直径略宽的凹槽,传送模组运转过程中塑料丝掉落至凹槽中,通过传送模组经过加热点边缘,接近加热点位置的塑料丝熔融,形成水滴状珠头,获得珠头丝。

32、本发明的技术方案与现有技术相比具有以下有益效果:

33、1.使用电加热的方式形成的加热点对待加工的塑料丝熔融制作珠头丝,配合珠头丝制备装置的微形散热孔的防风板的安全防护,增加了珠头丝生产过程中的安全性。

34、2.使用电加热的方式形成的加热点,配合温度控制系统,电加热电的温度稳定,珠头的形状和大小一致性高,容易调控。

35、3.抗静电珠头丝有效减少珠头丝在使用过程中产生的静电,提升了使用体验感。

- 还没有人留言评论。精彩留言会获得点赞!