连续纤维增强共挤模具及成型线体和纤维增强发泡地板的制作方法

本发明涉及运动地板,或者说发泡地板,更具体的说是涉及一种连续纤维增强共挤模具及成型线体和纤维增强发泡地板。

背景技术:

1、在塑料加工领域,挤出成型是一种广泛用于生产塑料型材的方法;然而,现有技术的塑料挤出模具在生产过程中存在一些技术问题,如传统挤出工艺生产的塑料型材通常存在强度和刚性不足的问题,这限制了塑料型材在对力学性能要求较高的领域的应用。

2、如在户外地板的应用领域中,频繁的行人踩踏、户外家具的放置、气候变化引起的热胀冷缩,以及风吹日晒雨淋对材料的侵蚀等,导致地板的使用寿命降低,而增强纤维是一种常用纤维状增强材料,具有增强塑料基体的性能,现有技术中已经具备连续纤维增强挤出模具,通常就是将用于提供板材中部材料挤出的主流通道,用于增强材料加入的夹层通道和用于生产外壳体的材料共同挤出形成;以此来增强塑料型材的强度,但在现有的该连续纤维增强挤出模具在加工过程中,只是简单地将塑料基体和增强纤维混合挤出,并不能有效保证增强纤维的均匀分布,进而导致增强纤维与塑料基体之间不能很好地协同受力,无法有效提高型材的整体强度。

3、因此,如何提供一种能够实现增强纤维均匀分布,提高整体强度的共挤模具,是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种连续纤维增强共挤模具及成型线体和纤维增强发泡地板,旨在解决上述技术问题。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种连续纤维增强共挤模具,包括模具本体,所述模具本体的前、后端面分别为混合挤出面和芯料供入面,所述模具本体的一侧面具有壳体料供入口;

4、所述模具本体内部开设有贯通所述混合挤出面和所述芯料供入面的芯料供给通道,所述芯料供给通道贯通所述混合挤出面的一端形成芯料挤出口;

5、所述模具本体内部开设有环绕所述芯料供给通道的壳体料供给腔,所述壳体料供给腔一侧与所述壳体料供入口连通,所述壳体料供给腔向所述混合挤出面延伸,并贯通所述混合挤出面形成壳体料挤出口;

6、所述模具本体内部开设有两条纤维通道,两条所述纤维通道分别上下对称布置,所述纤维通道为弧形弯曲通道,且两端均贯通所述混合挤出面,两条所述纤维通道的一端开口形成纤维挤出口,且分别位于所述芯料挤出口的上方和下方,并位于所述壳体料挤出口的内侧,两条所述纤维通道的另一端开口形成纤维挤入口,两个所述纤维挤入口分别位于所述壳体料挤出口的上方和下方。

7、通过上述技术方案,本发明提供的连续纤维增强共挤模具允许不同的材料(如塑料基体、增强纤维等)在挤出过程中保持分离,直至进入后续的定型模时才进行复合,这种分层挤出的方式可以精确控制每种材料的分布和含量,从而优化复合材料的整体强度和性能;纤维通道的弯曲流道设计,可使增强纤维在输送过程中能够沿着特定的路径流动,引导增强纤维在挤出过程中形成特定的取向,同时能够利用弯曲提高纤维输入过程中的稳定性,防止其窜动,从而确保增强纤维均匀分布,由于通道是独立的,因此可以避免增强纤维在输送过程中与其他材料(如塑料基体)发生不必要的混合或干扰,从而保证了增强纤维的均匀分布和取向,提高整体强度和性能。

8、优选的,在上述一种连续纤维增强共挤模具中,所述芯料挤出口的边沿向远离所述混合挤出面的方向延伸,形成芯料控温延长筒。通过设置芯料控温延长筒,可以使得芯料和壳体料进行分级降温,进而防止由于同时冷却导致的内部应力集中问题。

9、优选的,在上述一种连续纤维增强共挤模具中,所述纤维挤入口的外侧具有安装在所述混合挤出面上的夹持辊组件。夹持辊组件能够提高对纤维的夹持稳定性,起到精确导向的作用,同时能够减少纤维与输入入口的摩擦,使得纤维能够更顺畅地进入通道。

10、优选的,在上述一种连续纤维增强共挤模具中,所述夹持辊组件上具有单向转动限制结构。单向转动限制结构能够防止夹持辊组件的反向转动,具有精准的导向作用。

11、优选的,在上述一种连续纤维增强共挤模具中,所述夹持辊组件的外侧包裹有加热器,所述加热器具有纤维入口。加热器能够起到对纤维的预热作用,能够使得各层融合的效果更好。

12、优选的,在上述一种连续纤维增强共挤模具中,所述纤维通道的内壁涂覆有特氟龙涂层。涂覆有特氟龙涂料,可以降低纤维与通道壁之间的摩擦,有助于增强纤维的顺畅输送,减少增强纤维纤维的断裂和堵塞,提高生产效率。

13、优选的,在上述一种连续纤维增强共挤模具中,所述芯料供给通道由所述芯料供入面向所述混合挤出面方向口径逐渐缩小。该结构设置可以使得塑料基体在挤出过程中逐渐压缩,形成更紧密的结构。

14、优选的,在上述一种连续纤维增强共挤模具中,所述弧形弯曲通道的弯曲部分倒圆角。使得纤维的输送路径更加平滑,减少了增强纤维在输送过程中的摩擦和损伤。

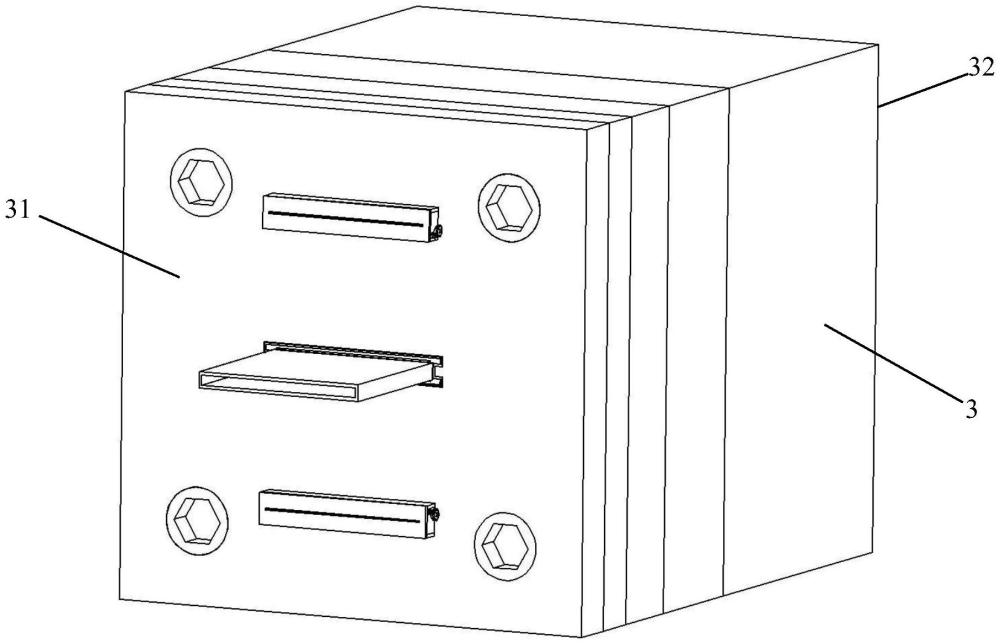

15、本发明还提供了一种成型线体,包括上述的一种连续纤维增强共挤模具;所述模具本体的芯料供入面的所述芯料供给通道连接芯料挤出机,所述模具本体的所述壳体料供入口连接壳体料挤出机;所述模具本体的混合挤出面依次布置有定型模组、真空水冷组、开放式水冷组和牵引机。

16、通过上述技术方案,本发明通过将塑料基体挤出形成外壳体和芯层,将玻璃纤维送至定型模中与外壳体和芯层共同冷却,实现了连续纤维增强复合材料的制备。

17、本发明还提供了一种纤维增强发泡地板,由上述的一种成型线体加工形成地板本体,所述地板本体内部具有上下布置的两层纤维增强层。

18、通过上述技术方案,本发明通过在外壳体和内部芯料填充时都加入了增强纤维,增强纤维在外壳体中能够沿特定方向排列,如同在材料中构建了“骨架”,提高外壳体的抗拉、抗压能力;在内部填充空间中,增强纤维与芯料材料相互配合,进一步增强了型材内部的强度和稳定性;外壳体的高强度和内部纤维增强的协同作用,使得型材能够承受更大的外力,有效解决了现有塑料型材强度不足的问题。

19、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种连续纤维增强共挤模具及成型线体和纤维增强发泡地板,具有以下有益效果:

20、1、增强塑料型材的力学性能:通过使用连续纤维增强共挤模具及成型线体,可以生产出具有增强纤维均匀分布的塑料型材,从而提高型材的整体强度和刚性,解决了传统挤出工艺生产的塑料型材强度和刚性不足的问题。

21、2、提高地板使用寿命:在户外地板的应用中,由于增强纤维的加入,地板能够更好地承受行人踩踏、户外家具的放置、气候变化引起的热胀冷缩,以及风吹日晒雨淋等侵蚀,从而延长地板的使用寿命。

22、3、优化复合材料的整体性能:通过分层挤出的方式,可以精确控制每种材料的分布和含量,优化复合材料的整体性能。

23、4、增强纤维的均匀分布和特定取向:弯曲流道设计的纤维通道能够引导增强纤维在挤出过程中形成特定的取向,确保增强纤维均匀分布,提高整体强度和性能。

24、5、减少内部应力集中问题:通过设置芯料控温延长筒,可以实现芯料和壳体料的分级降温,防止由于同时冷却导致的内部应力集中问题。

25、6、提高纤维夹持稳定性和减少摩擦:夹持辊组件能够提高对纤维的夹持稳定性,减少纤维与输入入口的摩擦,使纤维更顺畅地进入通道。

26、7、精准导向和防止反向转动:夹持辊组件上的单向转动限制结构能够防止夹持辊组件的反向转动,具有精准的导向作用。

27、8、提高各层融合效果:夹持辊组件外侧的加热器能够对纤维进行预热,提高各层融合的效果。

28、9、降低纤维与通道壁之间的摩擦:纤维通道内壁涂覆的特氟龙涂层可以降低纤维与通道壁之间的摩擦,减少增强纤维的断裂和堵塞,提高生产效率。

29、10、形成紧密结构:芯料供给通道由芯料供入面向混合挤出面方向口径逐渐缩小,使得塑料基体在挤出过程中逐渐压缩,形成更紧密的结构。

30、11、减少纤维输送过程中的摩擦和损伤:弧形弯曲通道的弯曲部分倒圆角,使得纤维的输送路径更加平滑,减少增强纤维在输送过程中的摩擦和损伤。

31、12、实现连续纤维增强复合材料的制备:通过成型线体的连续作业,实现了连续纤维增强复合材料的高效制备。

32、13、提高型材的抗拉、抗压能力:在外壳体中沿特定方向排列的增强纤维如同在材料中构建了“骨架”,提高外壳体的抗拉、抗压能力。

33、14、增强型材内部的强度和稳定性:在内部填充空间中,增强纤维与芯料材料相互配合,进一步增强了型材内部的强度和稳定性。

- 还没有人留言评论。精彩留言会获得点赞!