一种弧形壳体成型注塑模具的制作方法

本技术涉及注塑模具的,尤其是涉及一种弧形壳体成型注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,它能够赋予塑胶制品完整的结构和精确的尺寸。注塑成型是一种批量生产某些复杂形状部件时常用的加工方法,产品通常是通过将受热融化的塑料由注塑机高压射入模腔,经冷却固化后制得。

2、薄板制件通常是使用注塑模具通过注塑成型的方法制得,注塑模具一般包括相互配合的上模板和下模板,上模板和下模板合模时形成用于成型薄板制件的型腔,熔融状态的塑胶通入型腔中进行冷却固化,从而制得薄板制件。

3、目前存在一种弧形壳体制件,参照图1,其具有较大的表面积,在其侧边以及内表面处还具有第一扣位1、第二扣位2、第三扣位3、第四扣位4及第五扣位5,使得其形状外形不规则,在注塑成型的过程中,制件上的扣位特征会对脱模造成一定的影响,因此还缺乏一种能够快捷且高质量成型的模具结构,因此还有改进空间。

技术实现思路

1、为了使得注塑模具能够快捷且高质量成型薄片制件,本技术提供一种弧形壳体成型注塑模具。

2、本技术提供的一种弧形壳体成型注塑模具采用如下的技术方案:

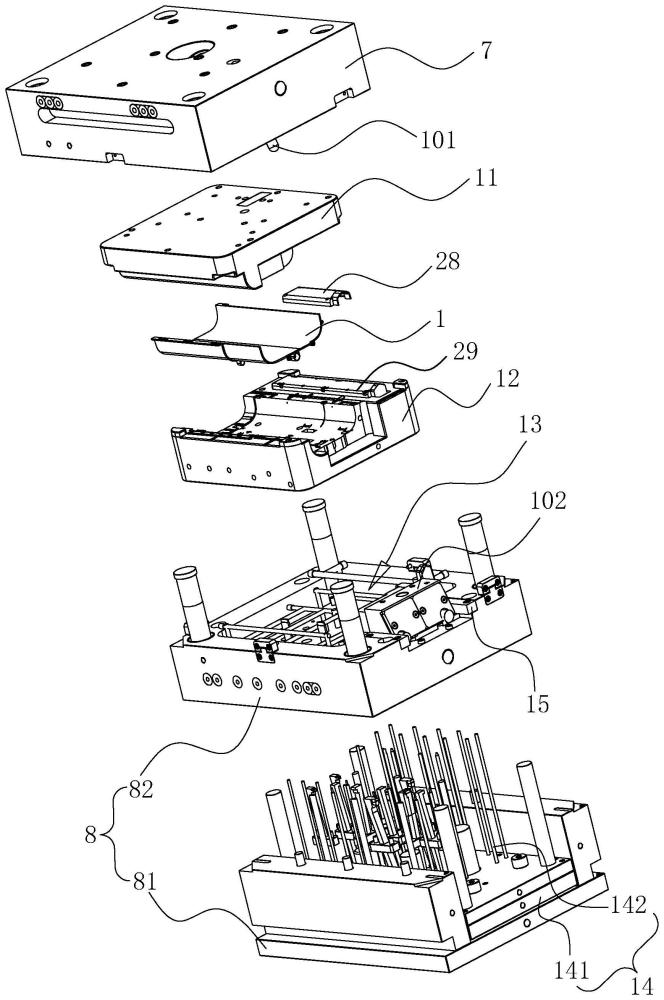

3、一种弧形壳体成型注塑模具,包括定模、动模、斜顶机构和抽芯机构,所述定模上安装有定模仁,所述动模上安装有动模仁,所述抽芯机构安装于所述动模仁与所述定模仁之间,所述斜顶机构包括第一斜顶组件、第二斜顶组件、第三斜顶组件和第四斜顶组件,所述定模仁、所述动模仁、所述第一斜顶组件、所述第二斜顶组件、所述第三斜顶组件、所述第四斜顶组件和所述抽芯机构在模具合模时形成用于注塑弧形壳体制件的型腔,所述抽芯机构在模具开模时与弧形壳体制件脱模分离,所述动模上设置有顶针机构,所述顶针机构用于将成型的弧形壳体制件顶出,所述第一斜顶组件、所述第二斜顶组件、所述第三斜顶组件和所述第四斜顶组件均安装于所述顶针机构上,所述顶针机构在顶出成型的弧形壳体制件的过程中带动所述第一斜顶组件、所述第二斜顶组件、所述第三斜顶组件和所述第四斜顶组件与成型的弧形壳体制件脱模分离。

4、通过采用上述技术方案,定模仁、动模仁、第一斜顶组件、第二斜顶组件、第三斜顶组件、第四斜顶组件和抽芯机构在模具合模时形成用于注塑弧形壳体制件的型腔,注塑成型后,模具开模使得动模仁与定模仁分离,抽芯机构在模具开模时与弧形壳体制件脱模分离,顶针机构将成型的弧形壳体制件顶出,顶针机构在顶出成型的弧形壳体制件的过程中带动第一斜顶组件、第二斜顶组件、第三斜顶组件和第四斜顶组件与成型的弧形壳体制件脱模分离,从而使得成型的弧形壳体制件与动模仁脱模分离,该种的弧形壳体制件的脱模与模具开模及顶针顶出操作同步进行,该过程提高了该种的弧形壳体制件的成型脱模加工效率和脱模加工质量。

5、优选的,所述定模仁上开设有环绕所述型腔的排气槽。

6、通过采用上述技术方案,弧形壳体制件在注塑成型过程中存在排气困难的问题,设置排气槽,可将气体排出,减少弧形壳体制件气泡缺陷,提升弧形壳体制件的生产质量。

7、优选的,所述抽芯机构包括导向推杆、抽芯滑移块、第一抽芯块、第二抽芯块、第三抽芯块、第四抽芯块和第五抽芯块,所述导向推杆与所述定模固定连接,所述导向推杆自定模内侧向定模外侧呈倾斜设置,所述抽芯滑移块与所述动模仁滑移连接,所述导向推杆的端部贯穿所述抽芯滑移块,所述抽芯滑移块的端部设置有第一避位口,所述第一抽芯块、所述第二抽芯块、所述第三抽芯块、所述第四抽芯块和所述第五抽芯块均与所述抽芯滑移块固定连接,所述第一抽芯块、所述第二抽芯块、所述第三抽芯块、所述第四抽芯块和所述第五抽芯块并排设置,所述抽芯滑移块、所述第一抽芯块、所述第二抽芯块、所述第三抽芯块、所述第四抽芯块、所述第五抽芯块和所述动模仁之间形成与弧形壳体制件侧边的第一扣位形状一致且连通于所述型腔的第一注塑腔。

8、通过采用上述技术方案,抽芯滑移块、第一抽芯块、第二抽芯块、第三抽芯块、第四抽芯块、第五抽芯块和动模仁之间形成与弧形壳体制件侧边的第一扣位形状一致且连通于型腔的第一注塑腔,熔融状态的塑胶通入第一注塑腔中冷却固化后形成弧形壳体制件的第一扣位,成型完成后,启动动模朝远离定模的方向移动,使得动模仁与定模仁分离,由于抽芯滑移块与动模仁固定连接,动模仁移动会带动抽芯滑移块一起远离定模仁移动,又由于导向推杆贯穿抽芯滑移块且呈倾斜设置,使得抽芯滑移块受到来自导向推杆的倾斜方向的力,从而使得抽芯滑移块与动模仁发生水平滑移,由于第一抽芯块、第二抽芯块、第三抽芯块、第四抽芯块、第五抽芯块与抽芯滑移块固定连接,从而使得第一抽芯块、第二抽芯块、第三抽芯块、第四抽芯块、第五抽芯块和抽芯滑移块共同远离第一注塑腔,实现弧形壳体制件侧边的第一扣位的脱模,脱模操作与模具开模同步进行且减少了脱模过程中对弧形壳体制件侧边的第一扣位的碰撞和摩擦,提高了该种的弧形壳体制件的成型脱模加工效率和脱模加工质量。

9、优选的,所述第一斜顶组件包括第一固定座、第一滑移导向块、第一主斜顶块和斜顶抽芯块,所述第一固定座固定于所述顶针机构上,所述第一滑移导向块固定于所述动模仁上,所述第一主斜顶块滑移设置于所述第一固定座上,所述第一主斜顶块呈倾斜设置,所述第一主斜顶块的端部贯穿所述第一滑移导向块后贯穿所述动模仁,所述第一主斜顶块的端部设置有第二避位口,所述斜顶抽芯块固定于所述第一主斜顶块的侧壁,所述第一主斜顶块、所述斜顶抽芯块和所述动模仁之间形成与弧形壳体制件侧边的第二扣位形状一致且连通于所述型腔的第二注塑腔。

10、通过采用上述技术方案,第一主斜顶块、斜顶抽芯块和动模仁之间形成与弧形壳体制件侧边的第二扣位形状一致且连通于型腔的第二注塑腔,熔融状态的塑胶通入第二注塑腔中冷却固化后形成弧形壳体制件的第二扣位,成型完成后,启动动模朝远离定模的方向移动,使得动模仁与定模仁分离,顶针机构再将弧形壳体制件顶出,由于第一固定座固定于顶针机构上,顶针机构顶出弧形壳体制件时会带动第一固定座移动,又由于第一主斜顶块滑移设置于第一固定座上,第一主斜顶块与第一固定座之间可发生相对滑移,又由于第一主斜顶块呈倾斜设置,第一滑移导向块固定于动模仁上,第一主斜顶块的端部贯穿第一滑移导向块后贯穿动模仁,第一固定座移动时第一主斜顶块受到来自第一固定座的力和来自第一滑移导向块的倾斜方向的力,使得第一主斜顶块相对动模仁发生滑移运动,从而使得第一主斜顶块远离第二注塑腔,实现弧形壳体制件侧边的第二扣位的脱模,脱模操作与顶针机构顶出弧形壳体制件操作同步进行且减少了脱模过程中对弧形壳体制件侧边的第二扣位的碰撞和摩擦,提高了该种的弧形壳体制件的成型脱模加工效率和脱模加工质量。

11、优选的,所述第二斜顶组件包括第二固定座、第二滑移导向块和第二主斜顶块,所述第二固定座固定于所述顶针机构上,所述第二滑移导向块固定于所述动模仁上,所述第二主斜顶块滑移设置于所述第二固定座上,所述第二主斜顶块呈倾斜设置,所述第二主斜顶块的端部贯穿所述第二滑移导向块后贯穿所述动模仁,所述第二主斜顶块的端部设置有第三避位口,所述第二主斜顶块和所述动模仁之间形成与弧形壳体制件侧边的第三扣位形状一致且连通于所述型腔的第三注塑腔。

12、通过采用上述技术方案,第二主斜顶块和动模仁之间形成与弧形壳体制件侧边的第三扣位形状一致且连通于型腔的第三注塑腔,熔融状态的塑胶通入第三注塑腔中冷却固化后形成弧形壳体制件的第三扣位,成型完成后,启动动模朝远离定模的方向移动,使得动模仁与定模仁分离,顶针机构再将弧形壳体制件顶出,由于第二固定座固定于顶针机构上,顶针机构顶出弧形壳体制件时会带动第二固定座移动,又由于第二主斜顶块滑移设置于第二固定座上,第二主斜顶块与第二固定座之间可发生相对滑移,又由于第二主斜顶块呈倾斜设置,第二滑移导向块固定于动模仁上,第二主斜顶块的端部贯穿第二滑移导向块后贯穿动模仁,第二固定座移动时第二主斜顶块受到来自第二固定座的力和来自第二滑移导向块的倾斜方向的力,使得第二主斜顶块相对动模仁发生滑移运动,从而使得第二主斜顶块远离第三注塑腔,实现弧形壳体制件侧边的第三扣位的脱模,脱模操作与顶针机构顶出弧形壳体制件操作同步进行且减少了脱模过程中对弧形壳体制件侧边的第三扣位的碰撞和摩擦,提高了该种的弧形壳体制件的成型脱模加工效率和脱模加工质量。

13、优选的,所述斜顶机构还包括第三斜顶组件,所述第三斜顶组件包括第三固定座、第三滑移导向块和第三主斜顶块,所述第三固定座固定于所述顶针机构上,所述第三滑移导向块固定于所述动模仁上,所述第三主斜顶块滑移设置于所述第三固定座上,所述第三主斜顶块呈倾斜设置,所述第三主斜顶块的端部贯穿所述第三滑移导向块后贯穿所述动模仁,所述第三主斜顶块的端部设置有第四避位口,所述第三主斜顶块和所述动模仁之间形成与弧形壳体制件侧边的第四扣位形状一致且连通于所述型腔的第四注塑腔。

14、通过采用上述技术方案,第三主斜顶块和动模仁之间形成与弧形壳体制件侧边的第四扣位形状一致且连通于型腔的第四注塑腔,熔融状态的塑胶通入第四注塑腔中冷却固化后形成弧形壳体制件的第四扣位,成型完成后,启动动模朝远离定模的方向移动,使得动模仁与定模仁分离,顶针机构再将弧形壳体制件顶出,由于第三固定座固定于顶针机构上,顶针机构顶出弧形壳体制件时会带动第三固定座移动,又由于第三主斜顶块滑移设置于第三固定座上,第三主斜顶块与第三固定座之间可发生相对滑移,又由于第三主斜顶块呈倾斜设置,第三滑移导向块固定于动模仁上,第三主斜顶块的端部贯穿第三滑移导向块后贯穿动模仁,第三固定座移动时第三主斜顶块受到来自第三固定座的力和来自第三滑移导向块的倾斜方向的力,使得第三主斜顶块相对动模仁发生滑移运动,从而使得第三主斜顶块远离第四注塑腔,实现弧形壳体制件侧边的第四扣位的脱模,脱模操作与顶针机构顶出弧形壳体制件操作同步进行且减少了脱模过程中对弧形壳体制件侧边的第四扣位的碰撞和摩擦,提高了该种的弧形壳体制件的成型脱模加工效率和脱模加工质量。

15、优选的,所述斜顶机构还包括第四斜顶组件,所述第四斜顶组件包括第四固定座、第四滑移导向块和第四主斜顶块,所述第四固定座固定于所述顶针机构上,所述第四滑移导向块固定于所述动模仁上,所述第四主斜顶块滑移设置于所述第四固定座上,所述第四主斜顶块呈倾斜设置,所述第四主斜顶块的端部贯穿所述第四滑移导向块后贯穿所述动模仁,所述第四主斜顶块的端部设置有第五避位口,所述第四主斜顶块和所述动模仁之间形成与弧形壳体制件侧边的第五扣位形状一致且连通于所述型腔的第五注塑腔。

16、通过采用上述技术方案,第四主斜顶块和动模仁之间形成与弧形壳体制件侧边的第五扣位形状一致且连通于型腔的第五注塑腔,熔融状态的塑胶通入第五注塑腔中冷却固化后形成弧形壳体制件的第五扣位,成型完成后,启动动模朝远离定模的方向移动,使得动模仁与定模仁分离,顶针机构再将弧形壳体制件顶出,由于第四固定座固定于顶针机构上,顶针机构顶出弧形壳体制件时会带动第四固定座移动,又由于第四主斜顶块滑移设置于第四固定座上,第四主斜顶块与第四固定座之间可发生相对滑移,又由于第四主斜顶块呈倾斜设置,第四滑移导向块固定于动模仁上,第四主斜顶块的端部贯穿第四滑移导向块后贯穿动模仁,第四固定座移动时第四主斜顶块受到来自第四固定座的力和来自第四滑移导向块的倾斜方向的力,使得第四主斜顶块相对动模仁发生滑移运动,从而使得第四主斜顶块远离第五注塑腔,实现弧形壳体制件侧边的第五扣位的脱模,脱模操作与顶针机构顶出弧形壳体制件操作同步进行且减少了脱模过程中对弧形壳体制件侧边的第五扣位的碰撞和摩擦,提高了该种的弧形壳体制件的成型脱模加工效率和脱模加工质量。

17、优选的,所述动模仁上固定有成型块,所述定模仁上开设有成型槽,所述成型块与所述成型槽在模具合模时形成用于注塑弧形壳状制件的第二型腔。

18、通过采用上述技术方案,第二型腔的设置使得模具可同时成型两个不同的弧形制件,提高模具的利用率。

19、综上所述,本技术包括以下至少一种有益技术效果:定模仁、动模仁、第一斜顶组件、第二斜顶组件、第三斜顶组件、第四斜顶组件和抽芯机构在模具合模时形成用于注塑弧形壳体制件的型腔,注塑成型后,模具开模使得动模仁与定模仁分离,抽芯机构在模具开模时与弧形壳体制件脱模分离,顶针机构将成型的弧形壳体制件顶出,顶针机构在顶出成型的弧形壳体制件的过程中带动第一斜顶组件、第二斜顶组件、第三斜顶组件和第四斜顶组件与成型的弧形壳体制件脱模分离,从而使得成型的弧形壳体制件与动模仁脱模分离,该种的弧形壳体制件的脱模与模具开模及顶针顶出操作同步进行,该过程提高了该种的弧形壳体制件的成型脱模加工效率和脱模加工质量。

- 还没有人留言评论。精彩留言会获得点赞!