一种脱模机构及注塑模具的制作方法

本技术涉及模具的,尤其是涉及一种脱模机构及注塑模具。

背景技术:

1、在塑料制品生产领域,塑料产品因其优良的理化性能、可塑性以及可持续利用等优势而被广泛应用于交通运输、电气工业、化学工业、医疗和日用品等领域,其中,大部分塑料产品的批量生产通常依赖于注塑模具实现。

2、在实际生产中,一些塑料产品往往设计有复杂的多倒扣结构,以实现装配和使用功能。在现有技术中,当塑料产品的成型件内、外侧壁均带有孔、凹槽、凸台等不同的倒扣结构时,常常面临脱模困难的问题;这种情况下,为了使成型产品能够顺利脱模,模具通常需要设计多个抽芯方向,然而,由于涉及多个抽芯方向的操作,导致脱模过程耗时较长,整体脱模效率低下,此外,由于复杂的脱模操作,脱模质量也无法得到充分保证,可能导致产品损坏或者生产成本增加。

3、因此,如何提高多倒扣结构塑料产品的脱模效率,并保证产品质量,成为当前塑料制品生产领域亟待解决的技术难题。

技术实现思路

1、为了提高多倒扣结构塑料产品的脱模效率并保证产品质量,本技术提供一种脱模机构及注塑模具。

2、本技术提供的一种脱模机构及注塑模具采用如下的技术方案:

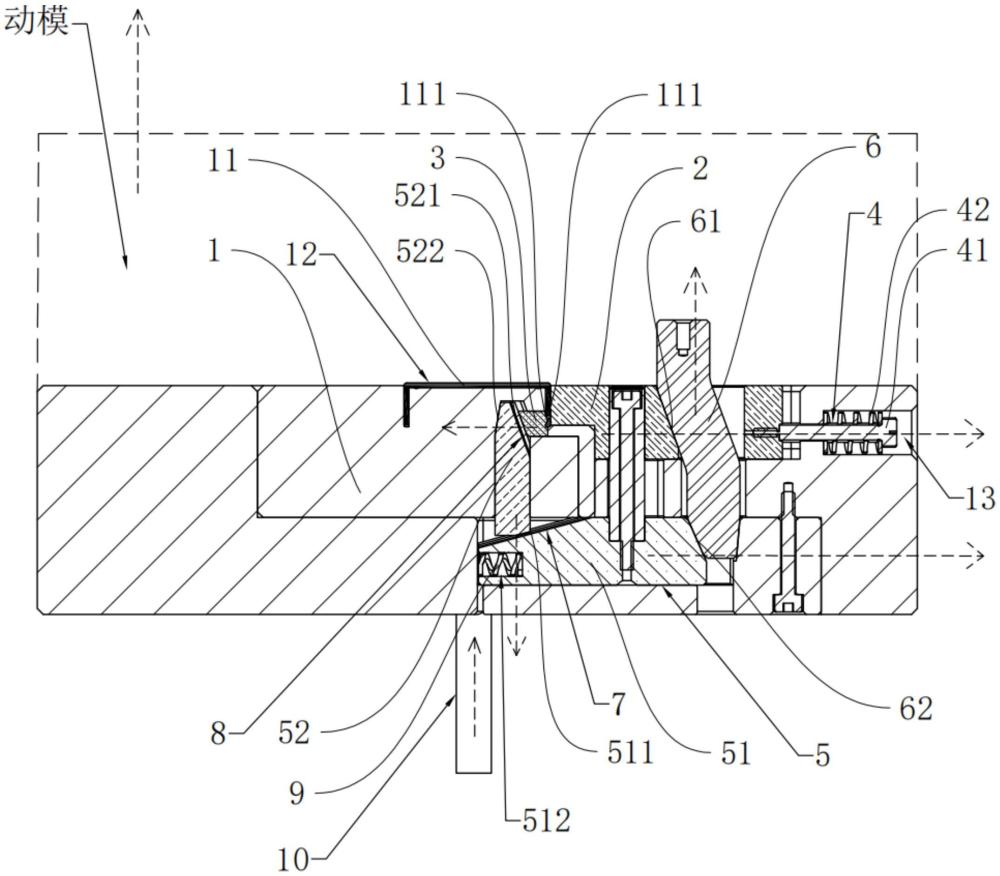

3、一种脱模机构,用于模具与产品的分离,所述模具包括动模与定模,所述动模与所述定模之间设有用于成型产品的型腔;所述脱模机构包括:

4、第一滑块与锲块,所述第一滑块与所述锲块设于所述型腔的两侧以形成所述型腔的侧壁,所述第一滑块与所述锲块具有与所述产品的倒扣对应的结构;

5、弹性件,所述弹性件设于所述定模上并连接所述第一滑块;

6、联动件,所述联动件连接所述第一滑块与所述锲块;

7、束块,所述束块的一端固定于所述动模上,另一端穿设于所述定模上且穿过所述第一滑块,所述束块抵持所述第一滑块并抵持所述联动件;

8、开模时,所述动模移动带动所述束块移动,所述束块解除对所述第一滑块与所述联动件的限制,所述弹性件拉动所述第一滑块移动,所述第一滑块与所述产品的倒扣分离,同时,所述第一滑块带动所述联动件移动,所述联动件带动所述锲块移动,所述锲块与所述产品的倒扣分离。

9、通过采用上述技术方案,开模时,动模移动,带动束块一起移动,束块在动模的作用下解除了对第一滑块和联动件的限制,弹性件在此时发挥作用,拉动第一滑块移动,由于脱模机构的设计,第一滑块与产品的倒扣得以分离;同时,第一滑块的移动也带动了联动件的移动,联动件进一步驱动锲块移动,锲块的移动最终导致锲块与产品的倒扣分离,完成整个倒扣脱模过程;本技术利用动模和定模上的束块、第一滑块、锲块、联动件以及弹性件的协同作用,实现脱模过程的自动化和连续化,解决了多倒扣结构塑料产品脱模困难的问题,有效地实现多个倒扣的分离,提高脱模效率;并且弹性件和联动件的结构,使得脱模过程更加稳定和可控,减少人工干预和操作的需求,提高生产的稳定性和一致性,从而达到提高生产效率、降低成本并保证产品质量的效果,具有显著的技术优势和经济效益。

10、在一个具体的可实施方案中,所述联动件包括第二滑块与第三滑块,所述第二滑块与所述第一滑块固定连接,所述第二滑块与所述第三滑块滑动连接,所述第三滑块与所述锲块滑动连接,所述束块穿出所述第一滑块的一端抵持在所述第二滑块上;所述第二滑块的移动方向与所述第一滑块移动方向相同,所述第二滑块的移动方向与所述第三滑块移动方向垂直,所述锲块的移动方向与所述第一滑块的移动方向相反并与所述第三滑块的移动方向垂直。

11、通过采用上述技术方案,脱模工作时,动模移动带动束块移动,束块解除对第一滑块与第二滑块的抵持限制,弹性件在此时发挥作用,拉动第一滑块朝远离产品倒扣的一侧向后移动,使得第一滑块与产品的倒扣得以分离;同时,由于第二滑块与第一滑块固定连接,第二滑块也会跟随向后移动,第二滑块的移动导致第三滑块会相对向下移动,第三滑块的移动驱动了锲块相对于朝远离另一产品倒扣的一侧向前移动,使得锲块与产品的倒扣得以分离,完成脱扣工作;通过联动件的复杂结构和协调运动,实现了对多倒扣结构塑料产品的高效脱模,各个部件之间的协同作用,脱模过程更加稳定可靠,能够确保产品的脱模质量和生产的稳定性,并实现了脱模的自动化和连续化,减少了人工干预,提高了生产效率。

12、在一个具体的可实施方案中,所述束块设有第一限制斜面与第二限制斜面,所述第一限制斜面与所述第一滑块的内壁抵触,所述第二限制斜面与所述第二滑块的外壁抵触;所述第一限制斜面和所述第二限制斜面与竖直方向呈5°-25°设置。

13、通过采用上述技术方案,在模具合模阶段,第一限制斜面与第一滑块的内壁抵触,同时第二限制斜面与第二滑块的外壁抵触,第一限制斜面与第二限制斜面形成了反铲结构,使得束块能够限制第一滑块和第二滑块的移动,确保它们在模具合模时处于正确的位置,准确对位;第一限制斜面与第二限制斜面的设置角度在5°-25°之间,使得束块能够在开模阶段顺畅地移动,而不会卡死或受阻,从而提高模具的可靠性和稳定性。

14、在一个具体的可实施方案中,所述第二滑块与所述第三滑块通过第一卯榫结构滑动连接;所述第二滑块设有第一斜面,所述第三滑块沿着所述第一斜面移动,所述第一斜面与水平方向呈5°-25°设置。

15、通过采用上述技术方案,第二滑块向后移动时,第三滑块会沿着第二滑块上的第一斜面相对向下移动,在此过程中,通过第一斜面的设置,第二滑块可以精确地引导第三滑块的移动方向和轨迹,确保在制造过程中需要的位置准确性和可重复性;第一斜面的倾斜角度在5°-25°之间,能够减少第三滑块沿着斜面移动时与第二滑块接触面的摩擦和阻力,并能够防止卡死或受阻。

16、在一个具体的可实施方案中,所述第三滑块与所述锲块通过第二卯榫结构滑动连接;所述第三滑块设有第二斜面,所述锲块与所述第二斜面抵触贴合并沿着所述第二斜面移动,所述第二斜面与竖直方向呈5°-25°设置。

17、通过采用上述技术方案,第三滑块向下移动时,锲块受到第二斜面的引导,相对向前朝远离产品倒扣的方向移动,与产品倒扣分离,实现脱扣工作;通过第二斜面的设置,锲块沿着斜面移动,实现锲块与产品的顺畅接分离,从而提高生产效率和产品质量,第二斜面呈5°-25°的设置可以防止卡死现象的发生,提高脱扣工作的稳定,降低摩擦或阻力而产生的不良影响。

18、在一个具体的可实施方案中,所述第三滑块还设有第三斜面,所述第三斜面与所述定模内壁抵触贴合,所述第三斜面与竖直方向呈0°-15°设置。

19、通过采用上述技术方案,通过第三斜面与定模内壁的抵触以形成反铲结构,实现第三滑块在锲块上的稳定抵持,从而确保操作过程的稳定性和精确性;并且第三斜面呈0°-15°设置,有效地防止了卡死现象的发生,保证第三滑块在长时间运行中的可靠性和稳定性。

20、在一个具体的可实施方案中,还包括辅助弹簧,所述第二滑块远离所述束块的一侧设有安装槽,所述辅助弹簧设于所述安装槽内,所述辅助弹簧的一端与所述定模的内壁抵触,另一端与所述安装槽的槽底壁抵触。

21、通过采用上述技术方案,开模时,束块会解除对第一滑块和第二滑块的限制,此时,弹性件会拉动第一滑块向远离产品倒扣的一侧向后移动,由于第一滑块与第二滑块固定连接,第一滑块的移动会带动第二滑块一起移动,在此过程中,辅助弹簧会辅助推动第二滑块的移动;辅助弹簧的存在增加第二滑块移动过程中的稳定性,确保第二滑块的平稳移动,提高脱模效率,并且有助于提高生产效率和模具的使用寿命。

22、在一个具体的可实施方案中,所述定模设有活动槽,所述弹性件包括设于所述活动槽内的驱动螺丝与驱动弹簧,所述驱动螺丝的一端穿出所述活动槽并与所述第一滑块连接,所述驱动螺丝在所述活动槽内滑动,所述驱动弹簧套设于所述驱动螺丝上,所述驱动弹簧的一端与所述驱动螺丝抵触,另一端与所述活动槽的槽壁抵触。

23、通过采用上述技术方案,当动模移动后,束块解除对第一滑块的限制,这时,驱动弹簧会伸展开,从而带动驱动螺丝向后移动,驱动螺丝的移动会拉动第一滑块朝远离产品倒扣的一侧向后移动;通过驱动螺丝和驱动弹簧的设计,可以实现对第一滑块的精准控制,使第一滑块的脱扣与复位的移动平稳、可靠,并且驱动螺丝和驱动弹簧的配置简单,从而减少机械部件的数量和复杂度。

24、在一个具体的可实施方案中,还包括斜顶组件,所述斜顶组件穿设于所述定模,所述斜顶组件的顶面与所述型腔的底面在同一水平面上,所述斜顶组件用于驱动所述产品顶出与所述定模分离。

25、通过采用上述技术方案,完成脱扣工作后,通过驱动斜顶机构向上移动,斜顶机构推动产品从型腔中顶出,使得产品顶出定模,实现产品与模具的分离;斜顶机构具有较高的稳定性和可靠性,使产品能够迅速、顺利地从模具中取出,从而提高生产效率,并能够减少对产品的损坏或变形,从而提高产品质量。

26、一种注塑模具,具有如上所述的脱模机构。

27、通过采用上述技术方案,注塑模具利用上述的脱模机构,能够实现产品的内外侧倒扣脱扣工作,无论产品的形状、结构如何复杂,都可以完整脱模,保证产品的形状完整性和准确性;脱模机构的联动设计,能够使整个脱模过程更加顺畅、稳定,脱模过程中脱模机构的顺畅联动和全面脱模能力,使得产品可以完整、准确地从模具中脱出,避免因脱模不完整或损坏而导致的产品质量问题,从而有效地提高生产效率、保证产品品质。

28、综上所述,本技术包括以下至少一种有益技术效果:

29、1.本技术利用动模和定模上的束块、第一滑块、锲块、联动件以及弹性件的协同作用,实现脱模过程的自动化和连续化,解决了多倒扣结构塑料产品脱模困难的问题,有效地实现多个倒扣的分离,提高脱模效率;并且能够达到提高生产效率、降低成本并保证产品质量的效果,具有显著的技术优势和经济效益;

30、2.本技术通过联动件的复杂结构和协调运动,实现了对多倒扣结构塑料产品的高效脱模,各个部件之间的协同作用,脱模过程更加稳定可靠,能够确保产品的脱模质量和生产的稳定性,并实现了脱模的自动化和连续化,减少了人工干预,提高了生产效率;

31、3.本技术的注塑模具利用上述的脱模机构,能够实现产品的内外侧倒扣脱扣工作,无论产品的形状、结构如何复杂,都可以完整脱模,保证产品的形状完整性和准确性;脱模机构的联动设计,能够使整个脱模过程更加顺畅、稳定,脱模过程中脱模机构的顺畅联动和全面脱模能力,从而有效地提高生产效率、保证产品品质。

- 还没有人留言评论。精彩留言会获得点赞!