一种模具、LED支架预制件、LED支架及LED支架生产工艺的制作方法

本发明涉及led支架的生产领域,尤指一种模具、led支架预制件、led支架及led支架生产工艺。

背景技术:

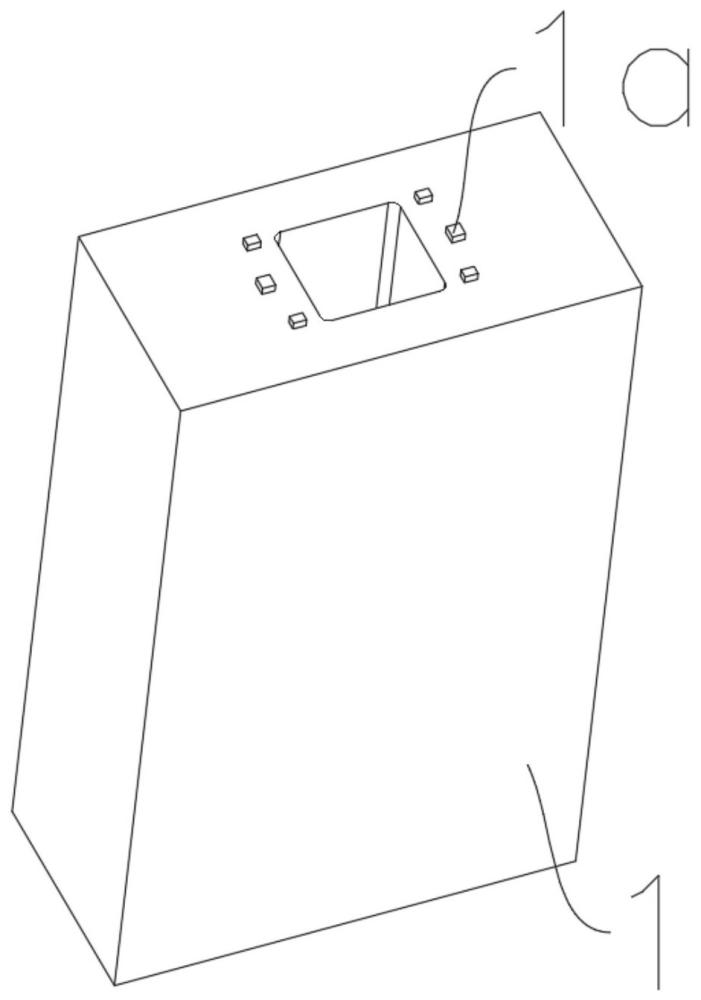

1、如图1所示,图1示出了目前led支架的立体图,目前的led支架生产流程依序为:冲压、注塑、切脚折弯、成型;

2、简述上述流程内容:预先在五金料带上冲压,令五金料带上形成有注塑用的镂空区,模芯进入或者穿过上述镂空区后,与模套配合使用,在五金料带上注塑;注塑结束后,对五金料带进行切脚折弯,最终形成led支架。

3、具体地,是模芯的定位凸部进入或者穿过上述镂空区,定位凸部的作用分别为定位和限制塑胶流体流动到外面,因此,定位凸部容易铲到料带的镂空区的侧壁,严重情况下会直接压出一块铜屑,这种情况发生的频率比较高,同时,多次重复上述情况后,定位凸部的形状受到损坏,这就导致注塑过程中出现多胶的问题,而如果是定位凸部与镂空区的轻微接触,镂空孔的侧壁会残留细微的、不容易被检测到的铜丝,在后续的折弯工序中就会脱落到led支架上, 这些铜屑是可导电的,而脱落的位置又是具有随机性的,如,落到杯内时,会改变单个灯珠的内部电路;当落到引脚去,使得贴片到线路板上面后,铜屑会形成非原本设计的导电线路,这样会导致客户端封装时或应用端贴片时会出现线路短路,死灯或串联;

4、同时,在注塑机内的注塑胶料在高温高压冲击下,定位凸部也会造成不可避免的磨损,所以,也会对定位凸部造成磨损,影响定位凸部对五金料带的定位效果(定位凸部不仅仅是在注塑成型中作为外形包围壁,还充当了对五金料带的定位);频繁更换模芯会导致成本剧增。

技术实现思路

1、为解决上述问题,本发明提供一种模具、led支架预制件、led支架及led支架生产工艺,其首要解决线路短路的问题;

2、本发明提供一种模具、led支架预制件、led支架及led支架生产工艺,用于减缓定位凸部磨损速度高的情况。

3、为实现上述目的,本发明采用的技术方案是:一种制备led支架的模具,包含有相互配合使用的模芯和模套,料带上的镂空区上往外延伸出有多个边槽,其特征在于,模芯包含有若干个定位凸块,定位凸块位于上述边槽中,通过联合多个定位凸块与边槽内的一侧相抵从而构成了对料带定位的固定机构,且上述定位凸块与边槽内部之间预留有注塑流体通过的流道。

4、本发明的有益效果:

5、1、镂空区的中心区域与注塑机的注液口是相互对应,定位凸块位于在镂空区往外延伸的边槽中可减缓受到注塑流体的冲击,换言之,这是延迟了注塑流体与定位凸块接触的时间,以及,延长了注塑流体与定位凸块碰撞的行程,使得注塑流体在流动速率变慢后,才会与定位凸块接触,所以,注塑流体在定位凸块上产生的冲击力也就得到大幅度的下滑,对定位凸块的损伤也就更小。

6、2、在更换模芯后,铜屑的产生集中才在边槽中,而边槽中成型的部分属于led支架的附属料,这也就使得在使用这种模芯后,铜屑已经被引流至led支架外;同时,定位凸块是与边槽内的一侧相抵,也就是说,在合模的时候,铜屑产生的概率非常低,且,即使出现铜屑时,不会存在有大量铜屑突然往四周涌向的情况,减少铜屑在镂空区的散落量;另外,通过定位凸块在边槽中形成的流道,使得注塑流体从注液口流入时,会将镂空区内余量的铜屑冲走,将铜屑引导至边槽内。

7、由于定位凸块只起定位作用,因为不用限制塑胶流动的流向,定位凸块表面可以加工成导向倒角,现有技术中的定位凸部由于要限制塑胶流体流动到外面,设计成倒角会存在注塑流体溢出的问题;综上所述,通过本发明工艺所制备的led支架具有效率高,品质更好的效果,解决困扰行业通病的铜屑问题和大大提高生产效率。

8、在本实施例中,每个边槽中,最多存在有一个定位凸块,这也是减少定位凸块与料带的接触面积,减少更多铜屑的产生;

9、定位凸块之间是预留有间隙,其目的是为了与各个边槽对应。

10、因此,不难得出,其中一组限定料带的前后移动,另一组限定料带的左右移动;以下作示例说明,第一边槽包含有第一侧、第一侧、第三侧,第二边槽包含有第四侧、第五侧、第六侧,第一组定位凸块:第一定位凸块与第一侧相抵,第二定位凸块与第六侧相抵;第二组定位凸块:第三定位凸块与第一侧相抵,第四定位凸块与第五侧相抵;

11、上述只是其中的一种实施方式,根据需求,也可以在第一组定位凸块、和第二组定位凸块在数量上的增加,如,还有第五定位凸块与第三侧、第六定位凸块与第四侧相抵;

12、需要说明的是,上述这些方式中,都是为了得到以下这种目的:定位凸块不会与料带中作为引脚(即折弯脚)的部分产生接触,只跟料带中的框架接触,折弯脚在弯脚时,不存在不容易被察觉的铜屑或者铜丝出现脱落的风险。

13、一种led支架的预制件,包含有预制件本体,其特征在于,预制件本体上设有待去除的附属料,所述附属料是往预制件本体外延伸;该预制件中的附属料是储存铜屑或者铜丝等,通过去除附属料后,可减少出现新的导电线路的情况,减少封装出现线路短路的情形。

14、进一步地,附属料设有多个,且分布在预制件本体的四周上,这种设计目的是为了加大储存铜屑的空间,具体地,注塑流体是往四周扩散,更多的附属料也就代表更多的流动方向,可进一步减少铜屑堆积的情况。

15、进一步地,附属料上预留有多个用于定位的定位孔,该定位孔的作用是与定位凸块配合使用,可保证预制件在料带中不会晃动。

16、具体地,附属料设有六个,且彼此之间是相互平行,附属料之间的平行有利于简化模芯的设计,降低模芯设计的难度,且,铜屑是均匀分布在各个附属料中,优化了注塑时,对于部分附属料内的铜屑过多而往预制件中溢出时的情形。

17、一种led支架,其特征在于,所述led支架由led支架的预制件通过去除附属料后形成,且led支架上具有去除附属料后的断裂面。

18、一种led支架生产工艺,包含有如下步骤:

19、s1,对料带实施冲压,在料带上形成镂空区以及从镂空区上延伸的边槽;

20、s2,调整料带的位置,使边槽与模芯上的定位凸块之间是互为对应的,确保定位凸块可穿入至边槽内;

21、s3,进行合模注塑,注塑流体有序的流入镂空区和边槽;

22、s4,实施开模,并使用除胶设备,在料带上实施除胶工序,去除led支架上的附属料;

23、s5,在led支架的周边上使用切脚冲头,形成了折弯脚;

24、s6,执行对上述脚的折弯成型。

25、这种生产工艺所制备的led支架具有相当高的良率,主要是利用定位凸块在边槽中一侧面接触的手段,使得在边槽内具有囤积铜屑的空间,能够清除大量残留在支架内的铜屑或者铜丝,所以,大大降低了封装时出现短路的情况,以及降低了生产成本;另外,结合注液口优先从镂空区中注入,残留在镂空区内的铜屑也就能顺利的流入至边槽内;

26、这种手段使用了更小的接触面积,对料带实现定位,因此,合模所产生的铜屑也就更少,更有效的控制led灯架不良率。

27、另外,这种生产led支架的方法对模芯的损耗比较小,模芯中的定位凸块与注液口之间的行程得到了延长,在注塑流体的流动速率下降后,对定位凸块的冲击力也就变小,所以,延长了模芯的使用寿命,减少了更换模芯的频率。

28、还有的是,新工艺中,对定位凸台的利用只起定位作用,因为不用限制塑胶流向,定位凸台表面可以加工导向倒角(旧工艺的定位凸部如果加工成导向倒角会有塑胶多出),几乎不会压出铜屑,另外,定位凸块不会与料带中作为引脚(即折弯脚)的部分产生接触,只跟料带中的框架接触,折弯脚在弯脚时,不存在不容易被察觉的铜屑或者铜丝出现脱落的风险。

- 还没有人留言评论。精彩留言会获得点赞!