一种自适应全自动样条注塑系统的制作方法

本发明涉及注塑机智能控制,尤指一种自适应全自动样条注塑系统。

背景技术:

1、注塑成型技术是一种广泛应用于塑料制品生产的加工方法,广泛应用于汽车、电子、医疗和消费品等多个领域。注塑成型过程包括塑料原料的熔融、注射到模具中的流动、冷却以及脱模。然而,随着现代工业对复杂形状、精密尺寸以及高质量产品需求的增加,传统注塑系统在满足多样化需求时面临诸多技术瓶颈,尤其是在高精度、复杂曲面零件的制造过程中表现出明显的局限性。

2、样条注塑是一种针对复杂曲面制品成型的注塑技术,能够在注塑过程中动态调整注射参数,以提高产品质量。然而,当前还存在以下问题:现有样条注塑系统多依赖预设工艺参数,缺乏对实时工艺波动的动态适应能力;现有技术在处理复杂非线性工艺参数关系时,多采用简单的线性模型或经验公式,这种方法不仅拟合能力有限,还容易受到工艺波动的影响,导致预测准确性和优化效果不理想;现有注塑系统的工艺调整主要依赖人工经验或简单规则,响应速度慢且精确度不足,难以应对实时变化的生产环境和复杂的工艺需求,容易引发产品质量不稳定问题。

技术实现思路

1、为解决上述问题,本发明提供一种自适应全自动样条注塑系统,解决了如何在样条注塑成型过程中,通过动态调整工艺参数,克服非线性工艺关系的影响,提高系统对实时工艺波动的适应能力并保障产品质量的稳定性的问题,从而提升样条注塑生产效率、成品质量和设备运行的安全性与可靠性。

2、为实现上述目的,本发明采用的技术方案是:

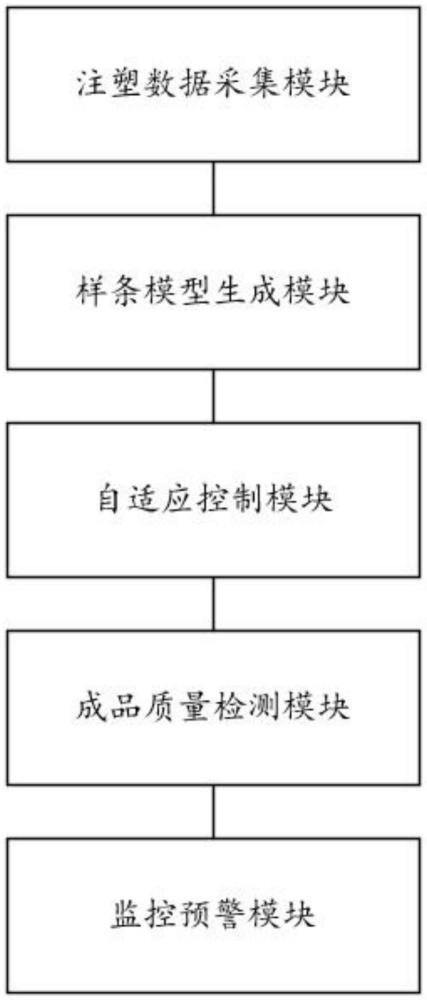

3、一种自适应全自动样条注塑系统,包括依次通信连接的注塑数据采集模块、样条模型生成模块、自适应控制模块、成品质量检测模块和监控预警模块;

4、所述注塑数据采集模块用于通过传感器网络实时采集注塑过程的多维数据;

5、所述样条模型生成模块用于对所述多维数据进行预处理,提取关键工艺参数,并采用基于深度学习的样条曲线拟合算法构建非线性样条模型;

6、所述自适应控制模块用于基于所述非线性样条模型,采用模糊自适应共振理论生成最佳工艺调整策略,对注塑设备的关键工艺参数进行实时调整;

7、所述成品质量检测模块用于通过机器视觉技术及嵌入式图像处理算法对注塑成品进行实时在线检测,分析成品的尺寸精度、表面缺陷、密度分布及内部应力情况,并通过预测模型判断成品的质量等级,生成质量检测分析报告;

8、所述监控预警模块用于采用异常检测算法实时监控注塑设备的运行状态和工艺参数,识别复杂非线性关系下的潜在故障特征,并生成监测分析报告,触发预警信号,并提供工艺调整建议。

9、进一步的,所述多维数据包括注塑压力、温度、流速、模腔填充状态及注塑设备运行状态数据。

10、进一步的,所述样条模型生成模块的运行过程包括以下步骤:

11、将所述多维数据按时间序列划分为多个工艺阶段,结合注塑成型工艺规律,提取每个阶段的动态特征参数,包括关键变化趋势及关联性指标;

12、基于工艺波动特性,设计自适应数据窗口,对提取的动态特征进行逐窗口优化分析,筛选出关键工艺参数;

13、采用基于深度学习的样条曲线拟合算法,对所述关键工艺参数进行非线性建模,通过迭代训练优化拟合函数的参数,生成非线性样条模型。

14、更进一步的,所述非线性样条模型的公式如下:

15、

16、其中,y(t)表示时间t时刻下的关键工艺参数预测值;φi(t)表示样条基函数;ωi表示样条基函数的权重;ψj(t)表示注塑过程中的动态特征函数;exp(-βj·ψj(t))表示非线性响应函数;αj表示每个特征函数对模型输出的贡献强度;βj表示动态响应的时间衰减系数;γ·sin(ωt)表示注塑过程中潜在的周期性波动;γ表示周期波动对工艺参数的影响强度;ω表示工艺参数波动的周期长度;δ·tp表示时间趋势项;n表示样条基函数的数量;m表示动态特征函数的数量。

17、进一步的,所述自适应控制模块的运行过程包括以下步骤:

18、基于所述非线性样条模型,实时接收注塑数据采集模块传输的动态多维数据,结合历史工艺数据,利用模糊推理算法对当前工艺状态进行动态分析,识别关键参数的偏差程度;

19、采用模糊自适应共振理论,对关键参数的偏差进行实时评估,生成多维偏差矩阵,根据工艺优化目标建立实时调整约束条件;

20、基于多维偏差矩阵和约束条件,通过动态优化算法计算工艺调整策略,生成最佳工艺调整方案;

21、输出所述最佳工艺调整方案,实时调整设备的运行参数,并对调整结果进行闭环反馈验证。

22、更进一步的,所述模糊自适应共振理论的公式如下:

23、

24、其中,a(t)表示时间t下的最佳工艺调整方案;wi表示第i个关键工艺参数的权重;pi(t)表示第i个关键工艺参数的偏差值;ki表示第i个参数的非线性抑制因子;qi(t)表示注塑过程中不同参数之间的动态关联;di(t)表示多维数据中实时采集的动态变化;ri(t)表示修正参数随机波动的影响;ti表示注塑设备对关键工艺参数的响应延迟;m表示全局动态调整系数;表示第i个关键工艺参数的变化速率;m表示关键工艺参数的总数。

25、进一步的,所述成品质量检测模块的运行过程包括以下步骤:

26、通过多角度工业相机、激光扫描传感器和应力检测设备采集成品的外观特征及内部结构数据,将多源数据进行融合;

27、对成品进行区域划分,识别关键检测区域,并采用区域特化算法对重点区域进行细化分析,生成成品特征参数;

28、基于嵌入式深度学习算法对所述成品特征参数进行逐步检测,识别包括尺寸偏差、表面划痕、颜色不均和内部气泡的缺陷;结合历史质量数据和工艺参数,建立动态缺陷特征库,用于实时优化缺陷识别精度;

29、结合机器学习算法对检测结果进行综合分析,计算成品在多维度上的质量分值,对成品进行等级划分,并生成可视化的质量报告。

30、更进一步的,所述机器学习算法包括决策树或支持向量机算法实现成品质量等级的智能评估。

31、进一步的,所述监控预警模块具体采用基于知识图谱的异常特征关联分析方法,通过建立工艺参数、设备状态和故障模式之间的动态关联网络,实现复杂非线性工况下的多源预警信号识别和智能化故障根因追溯。

32、本发明的有益效果在于:

33、本发明中注塑数据采集模块通过传感器网络实时采集多维数据,覆盖了注塑过程中的关键工艺参数,提供了全面准确的基础数据,为后续建模和控制优化奠定了坚实基础。样条模型生成模块采用基于深度学习的样条曲线拟合算法,能够精确提取注塑过程中非线性工艺参数之间的复杂关系,有效解决传统方法难以拟合的非线性问题,确保模型的精确性和鲁棒性。自适应控制模块基于样条模型,通过模糊自适应共振理论生成最佳工艺调整策略,能够对关键工艺参数进行实时优化调整,有效减少工艺误差,提升注塑成品的一致性和品质。成品质量检测模块结合机器视觉技术和嵌入式图像处理算法,能够全面检测注塑成品的尺寸精度、表面缺陷、密度分布和内部应力,同时通过预测模型进行质量等级评估,为后续工艺改进提供数据支撑。监控预警模块采用异常检测算法,实时监控注塑设备的运行状态和关键工艺参数,能够识别复杂非线性关系下的潜在故障特征,并及时生成预警信号和调整建议,减少设备故障率,提升系统稳定性和安全性。

- 还没有人留言评论。精彩留言会获得点赞!