一种基于物联网的3D打印的精确控制方法及系统

本发明涉及物联网在3d打印,具体涉及一种基于物联网的3d打印的精确控制方法及系统。

背景技术:

1、随着物联网技术的发展,其在各个领域的应用越来越广泛。3d打印技术作为一种新兴的制造技术,其应用领域也在不断扩大。然而,现有的3d打印技术在精确控制方面仍存在一定的局限性,打印精度和质量控制成为关键问题。现有的3d打印技术在打印过程中难以实时监测和控制打印质量,导致打印误差累积,影响最终产品的质量,通过物联网设备实现对3d打印过程的精确控制,是当前亟待解决的问题。

2、公开号为cn113977949b的一项中国专利申请公开了3d打印机及其控制方法,包括:打印平台、投影装置、调整装置和控制装置,所述投影装置和所述调整装置分别与所述控制装置电连接,所述控制装置控制所述投影装置发出光线并在所述打印平台上形成初始画面,所述调整装置设置在所述投影装置发出的所述光线的光路上,所述控制装置控制所述调整装置调整所述初始画面的大小。

3、在现有技术中对打印误差分析不够全面,例如,缺少对每层误差和误差变化趋势的分析,在现有技术中,通常通过打印误差是否超出误差范围来进行3d打印的停止控制,其存在的弊端在于:当3d打印时打印误差超出规定范围时进行停止,其打印控制及时性较差,并且会对3d打印产生损害影响,未能通过打印误差数据分析,实现3d打印的质量保护。

4、为此,本发明提供一种基于物联网的3d打印精确控制方法及系统。

技术实现思路

1、本发明的目的在于提供一种基于物联网的3d打印的精确控制方法,以解决上述背景中问题。

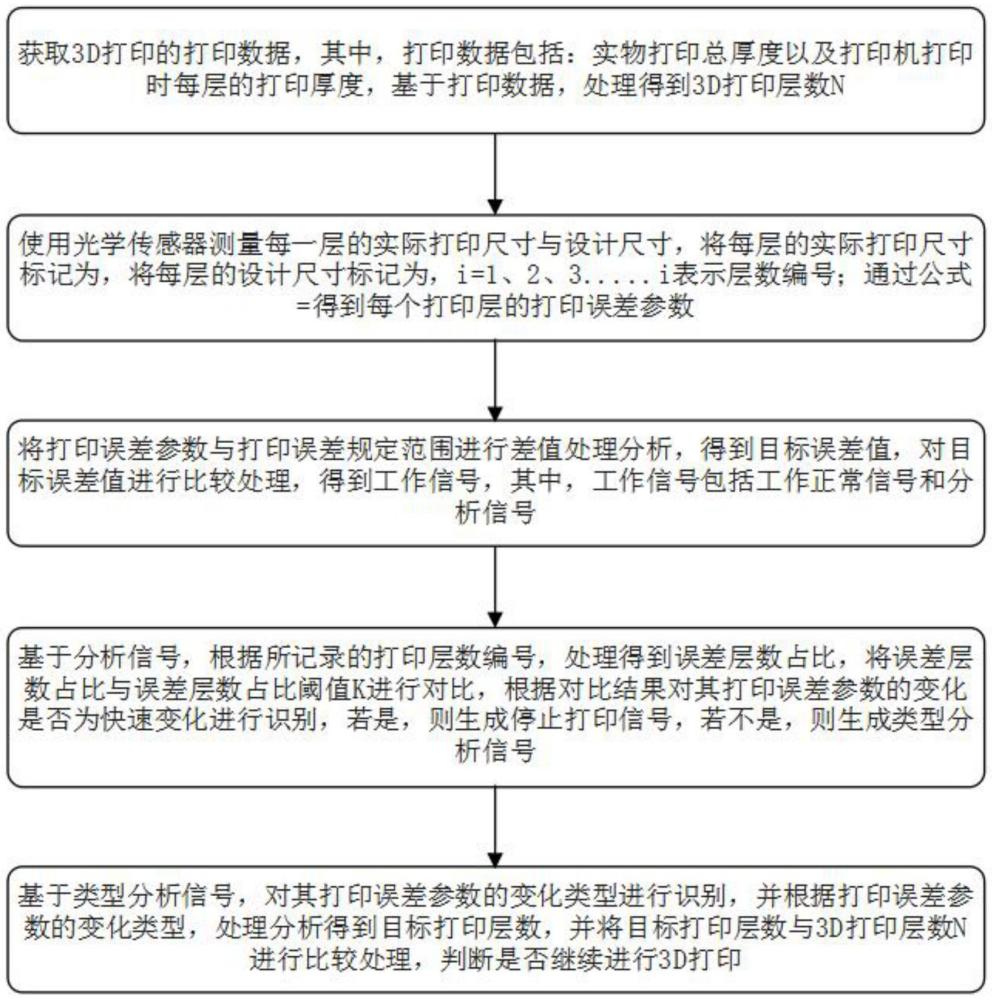

2、本发明的目的可以通过以下技术方案实现:一种基于物联网的3d打印的精确控制方法,包括:

3、获取3d打印的打印数据,其中,打印数据包括:实物打印总厚度以及打印机打印时每层的打印厚度,基于打印数据,处理得到3d打印层数n;

4、使用光学传感器测量每一层的实际打印尺寸与设计尺寸,将每层的实际打印尺寸标记为di,将每层的设计尺寸标记为si,i=1、2、3.....i表示层数编号;通过公式ed=|di-si|得到每个打印层的打印误差参数ed;

5、将打印误差参数ed与打印误差规定范围进行差值处理分析,得到目标误差值,对目标误差值进行比较处理,得到工作信号,其中,工作信号包括工作正常信号和分析信号;

6、基于分析信号,根据所记录的打印层数编号,处理得到误差层数占比zb,将误差层数占比zb与误差层数占比阈值k进行对比,根据对比结果对其打印误差参数的变化是否为快速变化进行识别,若是,则生成停止打印信号,若不是,则生成类型分析信号;

7、基于类型分析信号,对其打印误差参数的变化类型进行识别,并根据打印误差参数的变化类型,处理分析得到目标打印层数,并将目标打印层数与3d打印层数n进行比较处理,判断是否继续进行3d打印;

8、其中,打印误差参数的变化类型包括规律性变化和非规律性变化。

9、作为本发明进一步的技术方案为,目标误差值的获取方式为:

10、将打印误差参数ed分别与打印误差规定范围的两个端点值作差值处理,并将其差值取绝对值,分别得到误差上限值、误差下限值;

11、将误差上限值与误差下限值进行比较,具体比较过程为:

12、若误差上限值大于误差下限值,则将误差下限值作为目标误差值,并将其目标误差值标记为l;

13、若误差上限值小于误差下限值,则将误差上限值作为目标误差值,并将其目标误差值标记为l。

14、作为本发明进一步的技术方案为:一种基于物联网的3d打印的精确控制方法,其特征在于,所述工作信号的获取方式为:

15、将目标误差值l与误差阈值h判断;

16、若l≤h,则表示打印误差接近误差阈值要求上限,生成分析信号;

17、若l>h,则表示打印误差未接近误差阈值要求上限,则生成工作正常信号,同时记录当前打印层数编号。

18、作为本发明进一步的技术方案为,误差层数占比zb的获取方式为:

19、统计分析信号生成时,已经记录的打印层数编号的数量,并将其与3d打印层数n进行比值处理,得到误差层数占比zb。

20、作为本发明进一步的技术方案为,打印误差参数的变化类型进行识别的过程为:

21、将得到的增长曲线段数量占比ze与斜率集合k的方差f进行数据处理,通过公式:得到线性参考度x,其中,α和β为预设比例系数;

22、将线性参考度x与线性参考度阈值进行比较,具体比较过程如下:

23、预设线性参考度阈值为y;

24、若线性参考度x≥线性参考度阈值y,则说明打印误差参数的变化类型为规律性变化;

25、若线性参考度x<线性参考度阈值y,则说明打印误差参数的变化类型为非规律性变化。

26、作为本发明进一步的技术方案为,增长曲线段数量占比ze获取方式为:

27、在二维坐标系内构建打印误差变化曲线,其具体构建方式为:

28、以打印层数为编号x轴,打印误差参数ed为y轴,构建直角二维坐标系,将所记录的,将已打印层数的编号以及已打印层数对应的打印误差参数在其直角二维坐标系进行和标记,并将标记后的打印误差参数数据点进行连接,得到打印误差变化曲线;

29、将打印误差曲线划分为多个曲线段,测量每个曲线段的斜率,并将其与0进行比较:

30、若曲线段的斜率大于0,则将其曲线段标记为增长曲线段;

31、若曲线段的斜率小于等于0,则将其曲线段标记为非增长曲线段;

32、将增长曲线段的数量与曲线段的总数量进行比值处理,得到增长曲线段数量占比,并将其标记为ze。

33、作为本发明进一步的技术方案为,斜率集合k的方差f的获取方式为:

34、将所有曲线段的斜率整合为一个斜率集合k,具体为:k={k1,k2,k3,......,kj},j表示曲线段的编号,计算集合k中元素的方差,并将其标记为f。

35、作为本发明进一步的技术方案为,目标打印层数的获取方式为:

36、若打印误差参数ed的变化类型为规律性变化,将与打印误差参数ed相邻最近的误差规定范围的端点值作为基准参数,将基准参数在打印误差变化曲线所在的坐标系内的y轴上进行标记,将标记后的数据点作为基准点,通过基准点作一条平行于x轴的平行线,并标记为打印误差预警线;

37、获取构建打印误差变化曲线所用到的所有打印误差参数数据点,并通过最小二乘法对其所有打印误差参数数据点进行拟合,得到拟合直线,将拟合直线延长并与打印误差预警线相交,得到两条线的交点,获取交点的x轴坐标,基于交点的x轴坐标,得到目标打印层数n;

38、若打印误差参数ed的变化类型为非规律性变化,获取所有增长曲线段中,斜率最大的曲线段作为目标曲线段,获取目标曲线段两端端点对应的打印误差参数,并将其进行差值处理,得到打印误差参数变化最大值;

39、将分析信号产生时的目标误差值与打印误差参数变化最大值进行比值处理,得到剩余打印层数;

40、将剩余打印层数与已打印层数进行相加,得到目标打印层数n。

41、作为本发明进一步的技术方案为,判断是否继续进行3d打印的过程为:

42、将目标打印层数n与3d打印层数n进行比较;

43、若n≥打印最大层数n,则表示在打印误差参数的变化类型下,第n层不会超过3d打印层数n,则表示在打印完成之前,打印误差参数不会超过打印误差规定范围,则继续进行打印;

44、若n<打印最大层数n,则表示在打印误差参数的变化类型下,第n层超过3d打印层数n,则表示在打印完成之前,打印误差参数会超过打印误差规定范围,则停止打印。

45、作为本发明进一步的技术方案为,一种基于物联网的3d打印的精确控制系统,包括:

46、分层模块:获取3d打印的打印数据,其中,打印数据包括:实物打印总厚度以及打印机打印时每层的打印厚度,基于打印数据,处理得到3d打印层数n;

47、误差获取模块:使用光学传感器测量每一层的实际打印尺寸与设计尺寸,将每层的实际打印尺寸标记为di,将每层的设计尺寸标记为si,i=1、2、3.....i表示层数编号;通过公式ed=|di-si|得到每个打印层的打印误差参数ed;

48、误差临近分析模块:将打印误差参数ed与打印误差规定范围进行差值处理分析,得到目标误差值,对目标误差值进行比较处理,得到工作信号,其中,工作信号包括工作正常信号和分析信号;

49、误差变化分析模块:基于分析信号,根据所记录的打印层数编号,处理得到误差层数占比zb,将误差层数占比zb与误差层数占比阈值k进行对比,根据对比结果对其打印误差参数的变化是否为快速变化进行识别,若是,则生成停止打印信号,若不是,则生成类型分析信号;

50、控制分析模块:基于类型分析信号,对其打印误差参数的变化类型进行识别,并根据打印误差参数的变化类型,处理分析得到目标打印层数,并将目标打印层数与3d打印层数n进行比较处理,判断是否继续进行3d打印;

51、其中,打印误差参数的变化类型包括规律性变化和非规律性变化。

52、本发明的有益效果:

53、1、基于3d打印数据,处理得到3d打印层数n,测量每一层的实际打印尺寸与设计尺寸进行比较,得到每个打印层的打印误差参数ed,将打印误差参数ed与打印误差规定范围进行比较,并输出工作信号,基于所记录的打印层数编号,处理得到误差层数占比,将误差层数占比zb与误差层数占比阈值k进行对比,根据对比结果对其打印误差参数的变化快慢进行识别,本发明通过对3d打印时产生的误差进行变化类型分析,识别出打印误差的变化类型是否为快速变化,基于快速变化对其3d打印进行及时停止,有利于实现3d打印的保护,提高3d打印的质量。

54、2、分层模块获得打印层数数据,误差获取模块的测量打印误差参数,误差临近变化分析模块分析目标误差值得到工作正常信号和分析信号,误差变化分析模块,基于分析信号,处理误差层数占比,对参数的变化类型进行判断,快速变化停止打印工作,慢速变化生成类型分析信号,控制分析模块,基于类型分析信号,预测剩余打印误差层数,对剩余打印层数和已打印的层数求和,与打印层数最大值对比,判断是否中止打印工作,本发明通过对其剩余打印误差层数进行预测,能够提前发现打印误差是否会超出误差规定范围,有利于在打印误差存在超出误差规定范围的趋势时,进行提前干预,进一步对其3d打印进行质量保护。

- 还没有人留言评论。精彩留言会获得点赞!