一种石墨杂化/热塑性塑料电磁防护薄带制备装置及工艺

本发明涉及到一种电磁防护用复合带材的生产装置及工艺,尤其涉及到一种石墨杂化/热塑性塑料电磁防护薄带制备装置及工艺。

背景技术:

1、电磁屏蔽在空间某个区域内,用以减弱由某些源引起的场强的措施。在绝大多数情况下,屏蔽体可由铜、铝、钢等金属制成,但对于恒定和低频磁场,也可采用铁氧体等材料作为屏蔽体。在一个系统内或不同系统间常会产生电磁噪声或干扰而引起系统性能恶化,因此要求,①将电力线或磁力线限制在一定区域内;②使某一区域不受外来电力线和磁力线的影响。当电磁波到达屏蔽体表面时,由于空气与金属的交界面上阻抗的不连续,对入射波产生的反射。这种反射要求屏蔽材料必须有一定的厚度,只要求交界面上的不连续;b、未被表面反射掉而进入屏蔽体的能量,在体内向前传播的过程中,被屏蔽材料所衰减。也就是所谓的吸收;c、在屏蔽体内尚未衰减掉的剩余能量,传到材料的另一表面时,遇到金属-空气阻抗不连续的交界面,会形成再次反射,并重新返回屏蔽体内。这种反射在两个金属的交界面上可能有多次的反射。总之,电磁屏蔽体对电磁的衰减主要是基于电磁波的反射和电磁波的吸收。

2、目前,电磁防护薄膜主要有两大类产品,其一是在聚酯纤维布上采用溅射或化学镀上一层金属薄膜,另外一种就是电磁吸收剂与聚合物材料基体材料复合制成电磁屏蔽复合膜。前者的金属薄膜以铜、镍金属薄膜为主,其薄膜的电磁特性相对较为单一,其防护膜的最小厚度约为0.02mm。而采用聚合物基复合薄膜的形式,其电磁防护的调控广度(吸收剂组成的种类)和深度(吸收剂含量高低)大大增强,但其防护特性及其调整范围相对扩大,生产方式相对更为环保,成本更低,防护膜相对要厚一点。但随着多频段、或超宽频防护的要求,其吸收剂的含量便随之大增,否则无法达到其性能要求,高固体含量导致熔融流体流动性的降低,给复合材料的生产带来了困难。

3、常见的热塑性薄膜、或带的方法主要有流延法和吹塑法等。但当其复合薄膜、或带的固体含量较高时,复合树脂的流动性变差,若再采用流延法、或吹塑法制备复合薄膜,其生产甚至无法进行,而若以模压法生产,其无法连续性生产,且只能生产较小规格的片材等。

技术实现思路

1、本发明针对传统热塑性薄膜、或薄带生产高固体含量复合薄带的不足,提出了一种石墨杂化/热塑性塑料电磁防护复合薄带制备工艺。

2、进一步,所述石墨杂化混合物的单位含量为复合薄带的30-85%wt,为铁及其合金、或镍及其合金、或钴或其合金、或铁氧体中的一种或多种组合对石墨或石墨烯进行杂化后的混合物,其薄带厚度不大于3mm;

3、进一步所述,石墨采用微晶石墨制备,微晶石墨的碳含量不低于95%,微晶石墨的颗粒尺寸不大于5μm,且小于1μm颗粒所占比例不低于添加石墨总重的30%wt;

4、进一步,所述石墨杂化/热塑性塑料的制备工艺,其制备工艺包含以下步骤;

5、(1)机械破碎,采用球磨或破碎机对微晶石墨颗粒进一步破碎,采用振动筛分以获得符合粒度要求的石墨粉末;

6、(2)石墨低温焙烧,焙烧温度为150-300℃,焙烧时间为0.5-2小时;

7、(3)石墨氧化与还原,氧化剂采用硫酸+高锰酸钾,还原剂采用铁粉;

8、(4)杂化或改性,将还原后的石墨干燥,再与铁、或镍、或铁氧体的一种或多种组合的可溶性配合物混合,然后过滤、干燥;

9、(5)制备复合坯料,将杂化后的石墨混合物和热塑性塑料的粒料进行多次熔融混合,制成复合颗粒、或线材、或棒材、或板材;

10、(6)采用连续拉挤法制备石墨杂化/热塑性塑料电磁防护复合薄带;

11、进一步,所述连续拉挤法制备石墨杂化/热塑性塑料电磁防护复合薄带的生产装置,包括传动系统,挤压轮①,坯料咬入轮②,热循环系统,靴座⑥,隔热垫⑧,脱模剂滴注系统,传感器(11),模具(12),凹槽挡块(13)、机架(14)组成;

12、进一步,所述传动系统采用步进电机或变频电机+变速装置,传动路线为电机→变速装置→挤压轮①,传动方式采用皮带轮、或齿轮、或涡轮蜗杆、或其中的组合方式,电机的转速由温度传感器联动控制,所测温度低于设定温度时,电机的转速增加。挤压轮①采用轴+轴承、或轴+轴瓦的形式固定于机架(14),挤压轮①的圆周开设有一条环形凹槽(如图1中所示)。靴座⑥固定于机架(14),靴座⑥与挤压轮①环形凹槽两侧边的顶部贴合,靴座⑥与挤压轮①环形凹槽两侧边之间的贴合力采用机械、或液压方式提供,靴座⑥贴合区域对应挤压轮①弧长的圆心角不大于180°,靴座⑥的贴合则使挤压轮①的环形凹槽形成为两端开口的其圆心角不大于180°的环形管腔。环形管腔的一端设置坯料咬入轮②,坯料咬入轮②采用轴承、或滚珠的形式固定于靴座⑥,坯料咬入轮②可绕其自身中心轴线旋转,在环形管的另一端设置有环形凹槽挡块(13),环形凹槽挡块(13)固定于靴座⑥。在靠近环形凹槽挡块(13)的环形管腔的管壁处设置有模具(12),模具(12)的入口与环形管腔想通。挤压轮的旋转方向如附图1中所示,其方向为由坯料咬入轮指向凹槽挡块(13),从而挤压轮①、靴座⑥、坯料咬入轮②、环形凹槽挡块(13)、模具(12)则构成了复合坯料的熔融腔⑤,复合坯料在挤压轮①环形凹槽和靴座表面之间的摩擦与强剪切作用,温度逐渐升高达到熔融状态,在挤压轮①摩擦力和收卷拉力f(如图1中所示)的作用下逐渐从模具(12)连续拉挤成薄带;

13、进一步,所述坯料咬入轮②为一对旋转方向相反的大小相同的圆柱辊组成,两圆柱辊均为主动轮,采用电机+变速装置带动其转动,圆柱辊的圆周开设有与坯料断面形状所对应的孔型,在孔型的表面设置有花纹,坯料咬入轮②采用轴承、或滚珠以内嵌方式固定于靴座⑥,靴座⑥与坯料咬入轮②的贴合位置采用表面强化处理。

14、进一步,所述靴座⑥的一面与挤压轮①环形凹槽两侧边的顶部贴合,顶部贴合的宽度单侧边不少于10mm,靴座⑥与挤压轮①贴合的部位采用耐磨材料或表面强化处理制成,靴座⑥在挤压轮①的半径方向为非刚性固定,靴座⑥在挤压轮半径方向设置有机械或液压式的加载装置,且具有一定限度的位移调节能力,其调节位移不大于2mm;

15、由靴座⑥形成的熔融腔内表面部分设置有非连续的螺旋凸起,以增大熔融腔内物料的剪切变形与翻滚,形成更为强烈的搅拌效果;

16、进一步,所述模具(12)采用过盈配合或其它机械方式固定于靴座⑥,模具(12)定径带的横断面形状为矩形,矩形的高度不大于3mm,其宽度不小于10mm,模具(12)内嵌有数量若干的传感器(11),传感器包含温度和压力传感器,压力传感器采用贴片形式内嵌于模具模孔表面,温度传感器则以盲孔的形式紧贴模具(12)内表面,盲孔底部与模具(12)模孔内表面的距离不大于2mm,温度传感器采用k型热电偶,压力传感器采用膜片形式;

17、进一步,所述热循环系统包括定型板⑩、热收集管⑦、料加热器④、料仓③。定型板⑩采用铜或铜合金制成,并以串联形式设置于模具(12)出口端,定型板⑩与模具(12)之间采用凹槽结构,凹槽内嵌入隔热垫⑧,定型板⑩并开设有数量若干的脱模剂滴注口,定型板⑩内开设导热介质通道,导热介质通道再与热收集管⑦一端以接头形式连接,热收集管⑦另一端与料加热器相连,料加热器④置于料仓③内,料仓③开设若干窗口、便于放料、观察和出料。

18、进一步,所述石墨杂化/热塑性塑料电磁防护薄带,收卷拉力f(如图1中所示)为所生产材料室温抗拉强度与横截面面积之乘积的0.05-0.1倍。

19、本发明的优点在于:

20、(1)采用连续拉挤,可实现多种进料方式,采用用复合线材、或棒材、或板材,甚至各种边角料;

21、(2)无需附加加热装置,利用挤压轮、靴座与物料之间摩擦产生的热量,简化了生产设备的设计与造价;

22、(3)可通过挤压轮旋转速度的调节,实现熔融腔内物料温度的控制;

23、(4)采用柔性热塑性塑料生产复合薄带或薄壁管,复合薄壁管内壁贴合,便于运输和仓储,同时,也更能适应于不同断面形状及大小电缆或线缆的防护,被防护电缆或线缆套装后两端封闭,然后抽真空,可使薄壁管紧密贴合于被防护电缆或线缆,既节省安装空间,还可大大减少产品规格的种类;

24、(5)与流延法、或吹塑法相比,由于本发明是在压应力状态下进入模具和水冷铜套,对熔融塑料的流动性要求大大降低,更适合于固体含量高的热塑性塑料复合材料的生产;

25、(6)本发明采用热循环系统,把成型后复合材料的冷却和坯料的预热通过系统通过散热器和热收集管,最大可能降低生产的能耗,实现绿色环保生产;

26、(7)更改送料形式及模具断面结构,可以采用本装置实现石墨杂化混合物与聚合物塑料的熔融共混;

27、(8)靴座与挤压轮凹槽对应位置设置有非连续的螺旋凸起,可迫使进入环形腔物料产生更强的剪切变形,相比挤压其成分更为均匀。

28、附图及说明

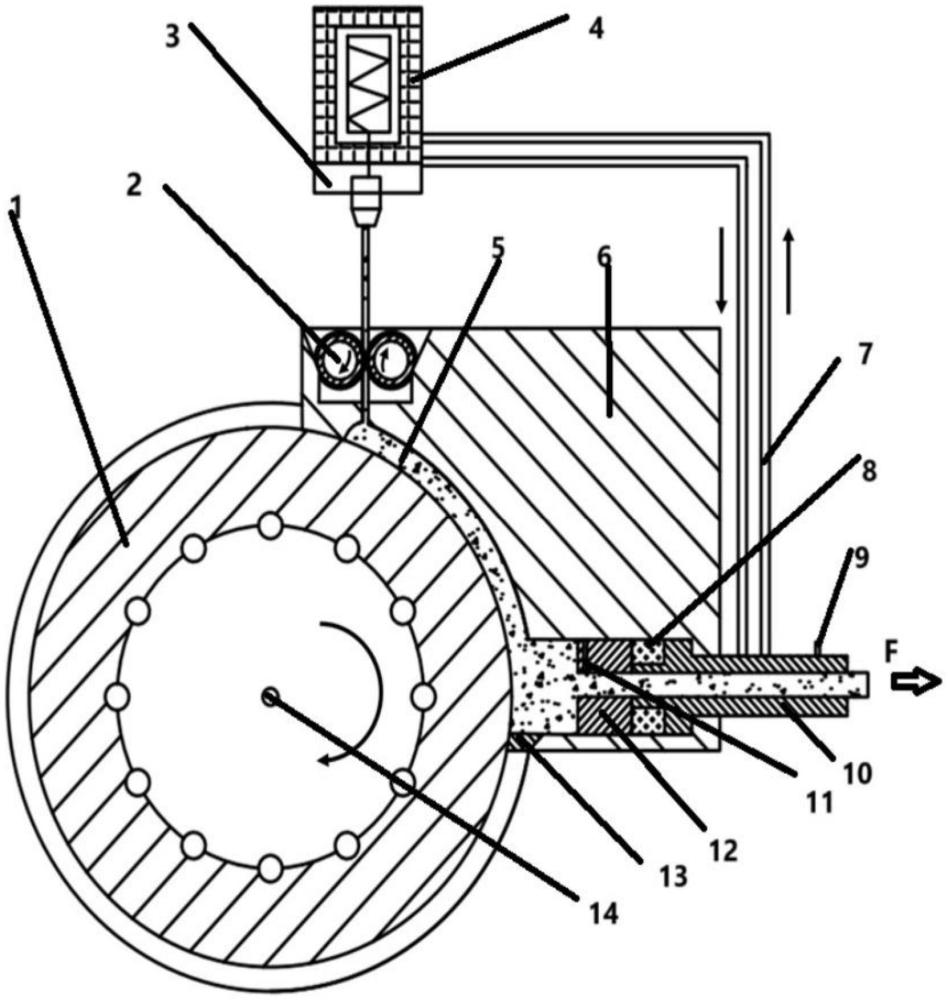

29、图1为本发明装置的示意图,图中为①为挤压轮,为钢铁制成,采用轴+轴承、或轴+轴瓦的形式固定于机架(13),挤压轮①的圆周开设有一条环形凹槽;②为坯料咬入轮,为一对旋转方向相反的大小相同的耐磨钢铁制成的圆柱辊组成,圆柱辊的圆周开设有与坯料断面形状所对应的孔型,在孔型的表面设置有花纹,坯料咬入轮②采用轴承、或滚珠以内嵌方式固定于靴座⑥,靴座⑥与坯料咬入轮②的贴合位置采用表面强化处理;③为料仓,采用结构材料制成,外包覆保温材料;④为料加热器,采用板式、或翅片形式,与热收集管采用接头形式连接,加热器采用金属制成;⑤为熔融腔,熔融腔的靴座内表面设置有传感器若干,⑥为靴座,采用金属制成,靴座⑥固定于机架(13),靴座⑥与挤压轮①环形凹槽两侧边的顶部贴合,靴座⑥与挤压轮①环形凹槽两侧边之间的贴合力采用机械、或液压方式提供,靴座⑥贴合区域对应挤压轮①弧长的圆心角不大于180°,靴座⑥的贴合则使挤压轮①的环形凹槽形成为两端开口的其圆心角不大于180°的环形管,形成熔融腔⑤;⑦为热收集管,采用金属管;⑧为隔热垫,采用保温棉制成;⑨为滴注管接口,定型板内表面端其滴注孔直径不大于1mm滴注孔外端与滴注口连接,接口再与有压润滑油源相连;⑩为定型板,定型板⑩采用铜或铜合金制成,并以串联形式设置于模具出口端,定型板⑩与模具之间采用凹槽结构,凹槽内嵌入隔热垫,定型板⑩并开设有数量若干的脱模剂滴孔,并开设导热介质通道;(11)为传感器,传感器包含温度和压力传感器,压力传感器采用贴片形式内嵌于模具内表面,温度传感器则以盲孔的形式紧贴模具内表面,盲孔底部与模具内表面的距离不大于2mm,温度传感器采用k型热电偶,压力传感器采用膜片形式;(12)为模具,采用过盈配合或其它机械方式固定于靴座,模具(12)定径带的横断面形状为矩形,矩形的高度不大于3mm,其宽度不小于10mm,模具内嵌有数量若干的传感器(11);(13)为机架,采用金属制成。

30、具体实施:

31、例1一种石墨杂化橡胶电磁防护复合薄带及其制备工艺

32、装置如图1所示,挤压轮,为钢铁制成,采用轴+轴承的形式固定于机架(13),挤压轮①的圆周开设有一条断面形状为半圆的环形凹槽;坯料咬入轮,为一对旋转方向相反的大小相同的耐磨钢铁制成的圆柱辊组成,圆柱辊的圆周开设有椭圆孔型,坯料断面为圆形线材,在椭圆孔型的表面设置有网格花纹,坯料咬入轮②采用轴承以内嵌方式固定于靴座⑥;③为料仓,采用高分子结构材料制成材料,外包保温棉;④为加热器,采用板式,与热收集管采用接头形式连接,加热器采用金属制成;⑤为熔融腔,熔融腔的靴座内表面设置有传感器若干,⑥为靴座,采用金属制成,靴座⑥固定于机架(13),靴座⑥与挤压轮①环形凹槽两侧边的顶部贴合,靴座⑥与挤压轮①环形凹槽两侧边之间的贴合力采用机械方式提供,靴座⑥贴合区域对应挤压轮①弧长的圆心角不大于120°,靴座⑥的贴合形成熔融腔⑤;⑦为热收集管,采用金属管;⑧为隔热垫,采用保温棉制成;⑨为滴注管接口,定型板内表面端其滴注孔直径不大于1mm,滴注孔外端与滴注口连接,接口再与有压润滑油源相连;⑩为定型板,定型板⑩采用铜或铜合金制成,并以串联形式设置于模具出口端,定型板⑩与模具之间采用凹槽结构,凹槽内嵌入隔热垫,定型板⑩内设有数量若干的脱模剂滴孔,并加工有导热介质通道;(11)为传感器,传感器包含温度和压力传感器,压力传感器采用贴片形式内嵌于模具内表面,温度传感器则以盲孔的形式紧贴模具内表面,盲孔底部与模具内表面的距离不大于2mm,温度传感器采用k型热电偶,压力传感器采用膜片形式;(12)为模具,采用过盈配合或其它机械方式固定于靴座,模具(12)定径带的横断面形状为矩形,矩形的高度不大于3mm,其宽度不小于10mm,模具内嵌有数量若干的传感器(11);(13)为凹槽挡块,采用金属制成,固定于靴座⑥;(14)为机架,采用金属制成。

33、复合薄膜制备工艺包含以下步骤;

34、1)机械破碎,采用球磨破碎5小时,采用筛分法测得小于1μm颗粒所占比例为30%wt;

35、(2)破碎后的石墨低温煅烧,煅烧温度为220℃,煅烧时间1小时,煅烧的同时对石墨进行翻滚;

36、(3)石墨氧化,氧化剂采用硫酸+高锰酸钾,还原剂采用铁粉;

37、(4)杂化或改性,将还原后的石墨、或石墨烯干燥,再与铁可溶性配合物混合,然后过滤、干燥;

38、(5)制备复合坯料,将改性或杂化后的石墨烯杂化物、或石墨杂化物、或石墨烯杂化物或石墨杂化物的混合物与橡胶料采用本装置进行3次熔融混合,制成复合线材;

39、(6)将复合线材采用本装置制备成石墨烯杂化物/热塑性塑料电磁防护薄带,薄带厚度为1-2mm,宽度为50-100mm。

40、收卷张力为所生产材料室温抗拉强度与横截面面积之乘积的0.08倍,脱模剂滴注量速度不大于2ml/min。

- 还没有人留言评论。精彩留言会获得点赞!