一种管壳式锅炉节能器的制作方法

1.本实用新型涉及一种锅炉节能器,尤其是一种管壳式锅炉节能器,属于工业锅炉领域。

背景技术:

2.传统的锅炉节能器多为水管缠绕鳍片的形式,管外为烟气侧,其烟气阻力较高,且鳍片可能被污染、积灰导致传热恶化。

3.此外,锅炉的给水若全部进入锅炉节能器后再进入锅炉,则锅炉节能器会受到水流速的限制,水速过高,阻力太大。

4.现有技术中还有采用增加水管数提高节能器性能的结构,但其水管数太多造成锅炉节能器体积偏大,同时也造成焊口数量增多,导致锅炉成本偏高。

5.因此,有必要设计一种使用灵活、空间利用率高、并且能源利用率高的能源站。

技术实现要素:

6.为了克服上述问题,本发明人进行了锐意研究,设计出一种管壳式锅炉节能器,包括烟管1和壳体2,

7.所述烟管1为波纹管,烟管1水平设置,横向穿过壳体2;

8.所述壳体2为中空结构,下方设置有进水管3,上方设置有出水管4,烟管1穿过壳体2;

9.在壳体2内,进水管3上方设置有进水均流板7,所述进水均流板7为多孔平板结构。

10.所述烟管1为不锈钢波纹管,烟管1的波峰外径为 30~46mm,波谷外径为24~34mm,波距为20~25mm。

11.所述烟管1的壁厚为0.5~1mm。

12.所述烟管1具有多个,彼此之间平行设置。

13.所述壳体2的两侧设置有前管板5和后管板6,在前管板5和后管板6上设置有烟管孔,烟管1插入烟管孔,通过前管板5和后管板6将烟管1固定在壳体2内部。

14.所述壳体2为环状,所述前管板5和后管板6的截面呈圆形。

15.所述进水管3、出水管4轴线与壳体2中垂线重合。

16.在壳体2上设置有检查孔管8。

17.检查孔管8位于壳体2的上方。

18.所述进水管3、出水管4和/或检查孔管8具有法兰底座。

19.本实用新型所提供的管壳式锅炉节能器具有以下有益效果:

20.(1)本实用新型所提供的管壳式锅炉节能器,烟气阻力低,节约能源;

21.(2)本实用新型所提供的管壳式锅炉节能器,烟管内的烟气流呈等直径流束型式和弧形流束型式,使得烟气的流速和压力呈现周期性的变化,烟气流过时产生扰动旋涡,不断冲刷边界层,极大的破坏了边界层和污垢层的实际厚度,提高传热效率;

22.(3)本实用新型所提供的管壳式锅炉节能器,不会收受到水流速限制,能源利用率高;

23.(4)本实用新型所提供的管壳式锅炉节能器,烟气流过时产生扰动旋涡,不易出现烟气积灰;

24.(5)本实用新型所提供的管壳式锅炉节能器,可与锅炉本体成为一体式冷凝锅炉,结构紧凑,金属利用率高。

附图说明

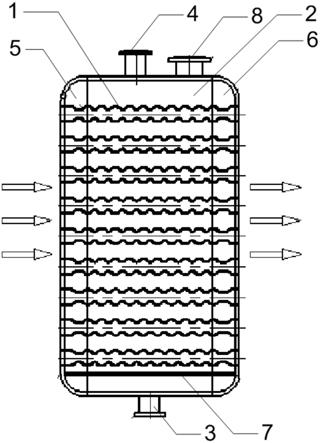

25.图1示出根据本实用新型一种优选实施方式的管壳式锅炉节能器结构示意图;

26.图2示出根据本实用新型一种优选实施方式的管壳式锅炉节能器结构示意图;

27.图3示出根据本实用新型一种优选实施方式的管壳式锅炉节能器结构示意图。

28.附图标号说明:

[0029]1‑

烟管;

[0030]2‑

壳体;

[0031]3‑

进水管;

[0032]4‑

出水管;

[0033]5‑

管板;

[0034]6‑

管板;

[0035]7‑

进水均流板;

[0036]8‑

检查孔管。

具体实施方式

[0037]

下面通过附图和实施例对本实用新型进一步详细说明。通过这些说明,本实用新型的特点和优点将变得更为清楚明确。

[0038]

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0039]

根据本实用新型提供的一种管壳式锅炉节能器,包括烟管1 和壳体2,

[0040]

所述壳体2为中空结构,下方设置有进水管3,上方设置有出水管4,所述烟管1穿过壳体2,如图1所示。

[0041]

根据本实用新型,烟气通过烟管1穿过壳体2,锅炉用水从进水管3进入壳体2中,从出水管4流出,烟气与水在壳体2内进行热交换,实现锅炉节能器功能。

[0042]

相较于传统的管内水流、管外鳍片式烟道的锅炉节能器设计,本实用新型中烟气阻力更低,能够降低锅炉风机的功率,达到节约能耗的效果。

[0043]

进一步地,管外水流的热交换方式,还使得水流不受管直径的限制,解决了由于水流流速过高,造成管阻力过大,进而需要大功率水压装置的问题。

[0044]

在本实用新型中,所述烟管1为金属波纹管,优选采用不锈钢波纹管,更优选的,烟管1的波峰外径30~46mm,波谷外径为24~34mm,波距为20~25mm。

[0045]

本实用新型的烟管1的结构,使得烟管1内的烟气流呈等直径流束型式和弧形流束

型式,使得烟气的流速和压力呈现周期性的变化,烟气流过时产生扰动旋涡,不断冲刷边界层,极大的破坏了边界层和污垢层的实际厚度,提高传热效率,同时使得烟管1不易结垢积灰。

[0046]

进一步地,不锈钢管的设计,使得烟管1耐腐蚀性强,可有效提升锅炉节能器使用寿命。

[0047]

进一步地,所述烟管1的壁厚为0.5~1mm,既满足了烟管1 的机械强度,又兼顾了传热效率,提高了节能器的适用性。

[0048]

更进一步地,所述烟管1具有多个,彼此之间平行设置,多个烟管1的平行设置,增加了烟管1与水的交换面积,同时避免了水经过多个烟管1出现湍流等现象,使得热交换更加平稳有效。

[0049]

在一个优选的实施方式中,所述烟管1水平设置,横向穿过壳体2,烟管1的水平设置,使得其与从下而上流动的水流垂直接触,使得烟管1受力均匀,避免了水流冲击力不均造成烟管1 端部易损的问题。

[0050]

在一个优选的实施方式中,所述进水管3、出水管4轴线与壳体2中垂线重合,使得水流通过进水管3流入壳体2后,能够快速均匀的填充壳体2,避免水流在壳体2内出现端流,从而导致换热不均的问题。

[0051]

根据本发明一个优选的实施方式,在壳体2上还设置有检查孔管8,在检修时,可通过检查孔管8对壳体内部进行维护工作。

[0052]

在一个优选的实施方式中,所述检查孔管8位于壳体2的上方,以减少检查孔管8受到的水压,降低检查孔管8漏水概率。

[0053]

在一个优选的实施方式中,所述进水管3、出水管4和/或检查孔管8具有法兰底座,以方便快速安装。

[0054]

根据本实用新型,在所述壳体2的两侧设置有前管板5和后管板6,在前管板5和后管板6上设置有烟管孔,烟管1插入烟管孔,通过前管板5和后管板6将烟管1固定在壳体2内部。

[0055]

进一步地,所述前管板5、后管板6与壳体2紧密贴合,共同形成密闭空间,使得水流能够从进水管3流入,经过与烟管1热交换后,从出水管4留出节能器。

[0056]

在一个优选的实施方式中,所述壳体2为环状,所述前管板5和后管板6的截面呈圆形,如图2、图3所示,使得壳体2内的水与烟管1的接触比表面积最大,进而增大换热效率。

[0057]

在一个优选的实施方式中,所述前管板5和后管板6与壳体2 通过螺纹连接,在前管板5和后管板6与壳体2之间,还设置有密封圈,以保证气密性。

[0058]

在一个优选的实施方式中,在壳体2内部,进水管3的上方设置有进水均流板7,所述进水均流板7为多孔平板结构,通过多孔将水流更快的分散开,以更好的实现均匀换热的效果。

[0059]

以上结合了优选的实施方式对本实用新型进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本实用新型进行多种替换和改进,这些均落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1