一种管壳式换热器及其用于发电机组不凝气排气收集的系统的制作方法

1.本实用新型涉及聚酯合成工艺过程中的酯化蒸汽orc余热发电技术领域,特别涉及一种管壳式换热器及其用于发电机组不凝气排气收集的系统。

背景技术:

2.在聚酯合成工艺过程中,酯化阶段会产生103℃左右的酯化蒸汽,这部分蒸汽携带着大量的低品位热量。以600t/d的聚酯生产装置为例,理论上,该装置每天会产生约220t的蒸汽,在液化过程中会释放约5.4*108kj的潜热(相当于18.4t标准煤)。

3.目前聚酯生产企业酯化蒸汽余热的主要处理方式是:夏季时,用作制冷机组热源制备冷冻水,再用循环水冷却至所需温度;冬季时,直接用空冷器、循环水冷却至所需温度。据报道,作为制冷机组热源余热利用率仅63%左右,且仅供夏季使用,冬季厂区所需冷冻水少,主要用空冷器降温后送后续污水处理,热能利用效率低。如果能将这部分酯化蒸汽余热全年都有效利用起来,将会产生巨大的经济效益,同时也符合国家节能减排的产业政策。

4.目前酯化蒸汽orc余热发电系统,将有机朗肯循环(organic rankine cycle,简称orc)发电机组应用于聚酯酯化蒸汽的余热利用上,主要由换热器、发电机组、冷凝器和工质泵四大部套组成。有机工质在换热器中从余热流中吸收热量,生成具一定压力和温度的蒸汽,蒸汽进入发电机组膨胀做功,从而带动发电机或拖动其它动力机械。从发电机组排出的蒸汽在凝汽器中向冷却水放热,凝结成液态,最后借助工质泵重新回到换热器,如此不断地循环下去。

5.由于热源酯化蒸汽成分的特殊性(热源酯化蒸汽额定工况下成分为:水98.5wt%、乙醛0.8wt%、乙二醇0.2wt%、2

‑

md 0.4wt%、和其他0.1wt%),其经过orc余热发电机组后并不能完全冷凝,剩余不凝组分如果不能及时排出,会影响换热,导致发电量降低;匹配的换热器多采用常规管壳式换热器,也未考虑酯化蒸汽的特殊性,不利于系统长期稳定运行。

技术实现要素:

6.有鉴于此,本实用新型旨在提出一种管壳式换热器及其用于发电机组不凝气排气收集的系统,以配合酯化蒸汽的特殊性,提高设备系统发电量。

7.为达到上述目的,本实用新型的技术方案是这样实现的:

8.一种管壳式换热器,所述管壳式换热器为中空圆柱罐结构,罐体的两端分别通过截面侧壁形成汇集腔,两截面侧壁之间连接与对应侧汇集腔连通的换热管,各汇集腔的顶部或两截面侧壁之间的罐体侧壁开设不凝气排气口。

9.进一步的,所述管壳式换热器为预热器,两截面侧壁之间均布阵列分布换热管,两端的汇集腔开设对应连接蒸汽管道的蒸汽入口和蒸汽出口,两截面侧壁之间的罐体侧壁上开设对应连接工质管道的工质出口和工质入口,两端的汇集腔开设不凝气排气口。

10.进一步的,所述管壳式换热器为不凝气冷却器,两截面侧壁之间均布阵列分布换热管,两端的汇集腔开设对应连接循环冷却水的冷却水入口和冷却水出口,两截面侧壁之

间的罐体侧壁上开设对应连接不凝气管道的不凝气入口和不凝气出口,两截面侧壁之间的罐体侧壁开设不凝气排气口。

11.进一步的,所述管壳式换热器为组合式满液蒸发器,一端的汇集腔设置中隔板将汇集腔分为上腔和下腔,上腔和下腔开设对应连接蒸汽管道的蒸汽入口和蒸汽出口,两截面侧壁之间的罐体侧壁上开设对应连接工质管道的工质出口和工质入口,下腔的截面侧面与另一侧汇集腔的截面侧壁之间密集均匀分布下换热管,上腔的截面侧面与另一侧汇集腔的截面侧壁之间稀疏均匀分布上换热管,上腔和另一侧的汇集腔开设不凝气排气口。

12.进一步的,所述组合式满液蒸发器两汇集腔之间的罐体侧壁上开设用于观察有机工质沸腾情况的视液镜;所述组合式满液蒸发器的长径比为2.45:1

‑

2.50:1,上换热管和下换热管的数量比例为11:31

‑

10:30。

13.进一步的,所述管壳式换热器为分体结构,包括中间段、分别法兰连接在中间段两端的第一端盖和第二端盖,中间段的两端焊接截面侧壁。

14.进一步的,所述汇集腔均开设手孔和排污口。

15.上述管壳式换热器用于发电机组不凝气排气收集的系统,所述管壳式换热器包括预热器、组合式满液蒸发器和不凝气冷却器,有机工质由工质管道依次连接预热器的工质入口、预热器的工质出口和组合式满液蒸发器的工质入口、由组合式满液蒸发器的工质出口连接至透平发电机组;酯化蒸汽由蒸汽管道依次连接组合式满液蒸发器的蒸汽入口、组合式满液蒸发器的蒸汽出口和预热器的蒸汽入口、由预热器的蒸汽出口连接至酯化蒸汽凝液处理管道;预热器和/或组合式满液蒸发器的不凝气排气口由不凝气管道连接至不凝气冷却器的不凝气入口,不凝气冷却器的冷却水入口通入循环冷却水,不凝气冷却器的不凝气出口通过冷凝液管道连接至酯化蒸汽凝液处理管道,不凝气冷却器的不凝气排气口连接至不凝气处理管道。

16.进一步的,所述组合式满液蒸发器和/或预热器两端的汇集腔择一或全部的不凝气排气口连接不凝气管道。

17.进一步的,所述预热器和组合式满液蒸发器的不凝气排气口安装不凝气排气阀,不凝气管道上安装根据各罐体设备管程内不凝气压力联动控制不凝气排气阀启闭的不凝气电磁阀;所述不凝气冷却器的不凝气排气口安装第二不凝气排气阀,不凝气处理管道上安装根据不凝气冷却器的壳程内不凝气压力联动控制第二不凝气排气阀启闭的第二不凝气电磁阀,并设置与第二不凝气电磁阀并联的手动控制阀旁路;循环冷却水的水源与不凝气冷却器的管程入口之间的管道上设置根据冷凝液管道内的凝液温度进行开度控制的冷却水流量阀,并设置与冷却水流量阀并联的手动控制阀旁路。

18.相对于现有技术,本实用新型具有以下优势:

19.本实用新型的热源酯化蒸汽在组合式满液蒸发器及预热器换热过程中产生的不凝气体可以及时有效排出,有利于保证换热器换热效果,实现机组长期稳定高效运行。

20.本实用新型通过截面侧面形成汇集腔,在蒸汽入口和/或蒸汽出口的汇集腔开设不凝气排气口,不凝气排气根据罐体设备内的不凝气压力,通过电磁阀控制,全自动实时排出不凝气体,保证换热效果,从而缩小换热面积,节约成本。排出不凝气通过不凝气冷却器冷却后,进一步分离其中不凝气与水蒸气,保证满足生产工艺需求。

21.本实用新型组合式满液蒸发器,下换热管为蒸发段,上换热管为过热段,首先通过

蒸发段有机工质被加热至饱和蒸汽状态,然后通过布置于上部的上换热管束被进一步加热至过热状态,再次进入径流透平发电机组做功发电,如此往复循环。组合式满液蒸发器具有系统换热器数量减少,设备更紧凑;系统高度降低,更利于安装;有机工质蒸汽管路压力损失减少,系统效率提高的优点。

22.本实用新型的酯化蒸汽含有工艺物料,长期运行易在管程结垢影响换热效果及系统的稳定运行,组合式满液蒸发器及预热器分别配有专用的手孔,用于清洗装置定期清洗换热器管程,保证换热器长期稳定高效运行。组合式满液蒸发器及预热器分别配有专用排污口,用于清洗时顺利排出污水,保证清洗效果。蒸发器配有专用视液镜,用于观察有机工质壳程沸腾过程,实时监测换热器运行状态。组合式满液蒸发器设定专用长径比,保证热源酯化蒸汽换热压降≯5kpa,确保orc余热发电系统不影响前端工艺生产过程。

附图说明

23.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

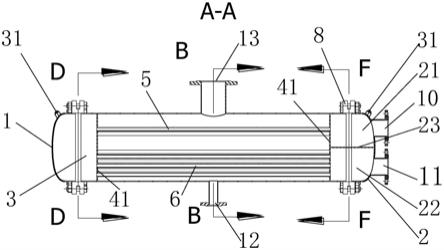

24.图1为本实用新型的组合式满液蒸发器的一种实施例结构示意图;

25.图2为图1的主视图;

26.图3为图2的a

‑

a向视图;

27.图4为图3的b

‑

b向视图;

28.图5为图3的d

‑

d向视图;

29.图6为图3的f

‑

f向视图;

30.图7为图1中第一端盖的结构示意图;

31.图8为图1中第二端盖的结构示意图;

32.图9为本实用新型管壳式换热器用于发电机组不凝气排气收集系统的示意图。

33.附图标记说明:

[0034]1‑

第一端盖,2

‑

第二端盖,21

‑

上腔,22

‑

下腔,23

‑

中隔板,3

‑

汇集腔,31

‑

不凝气排气口,4

‑

中间段,41

‑

截面侧壁,5

‑

上换热管,6

‑

下换热管,8

‑

连接法兰,9

‑

连接螺栓,10

‑

蒸汽入口,11

‑

蒸汽出口,12

‑

工质入口,13

‑

工质出口,14

‑

预热器,15

‑

组合式满液蒸发器,16

‑

不凝气冷却器,17

‑

不凝气电磁阀,18

‑

第二不凝气电磁阀,19

‑

冷却水流量阀,20

‑

手动控制阀。

具体实施方式

[0035]

需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

[0036]

下面将参考附图并结合实施例来详细说明本实用新型。

[0037]

实施例1

[0038]

本实施例涉及一种管壳式换热器,包括预热器14、不凝气冷却器16和组合式满液蒸发器15三种形式。

[0039]

以图1

‑

图8所示的组合式满液蒸发器15为例,说明管壳式换热器的具体结构。组合式满液蒸发器15为中空圆柱罐结构,罐体的两端分别通过截面侧壁41形成汇集腔3,两截面

侧壁之间连接与对应侧汇集腔连通的换热管,各汇集腔3的顶部开设不凝气排气口31。具体结构上,组合式满液蒸发器15的罐体呈三段式分体结构,包括第一端盖1、中间段4和第二端盖2,第一端盖1和第二端盖2为弧形帽结构,第一端盖1和第二端盖2通过连接法兰8和连接螺栓9固定在中间段4的两端。中间段4的两端内侧分别焊接一封闭中间段的截面侧壁41,两截面侧壁41与第一端盖1和第二端盖2分别形成两个汇集腔3。两截面侧壁41之间焊接若干与罐体轴向平行的换热管,换热管的两端敞口与对应侧汇集腔3的空间连通。第二端盖2与截面侧壁41之间设置水平分割汇集腔3的中隔板23,将汇集腔3分为上腔21和下腔22。中隔板23为分体对接结构,截面侧壁侧设置左半隔板,第二端盖侧设置右半隔板,将第二端盖与中间段螺栓法兰连接后,截面侧壁侧的左半隔板部分与第二端盖侧的右半隔板部分对合为中隔板以分割汇集腔。上腔21与另一端的汇集腔3的顶部开设不凝气排气口31并安装不凝气排气阀。上腔21开设对应连接蒸汽管道的蒸汽入口10,下腔22开设对应连接蒸汽管道的蒸汽出口11。两汇集腔3之间的中间段4罐体侧壁上开设连接工质管道的工质入口12和工质出口13,工质入口12的口径小于工质出口13的口径,且工质出口13位于罐体顶部,与不凝气排气口31同侧布置。下腔22的截面侧面与另一侧汇集腔3的截面侧壁41之间密集均匀分布下换热管6,上腔21的截面侧面与另一侧汇集腔3的截面侧壁41之间稀疏均匀分布上换热管5,本实施例中组合式满液蒸发器15的长径比为2.45:1,上换热管5和下换热管6的数量比例为11:31。两端的汇集腔3均开设手孔和排污口。此外,组合式满液蒸发器15中间段的罐体侧壁上还开设用于观察有机工质壳程沸腾情况的视液镜。

[0040]

本实施例中预热器14、不凝气冷却器16的结构相比组合式满液蒸发器15较为简单,不再另外附图,仅文字说明其区别,供本领域技术人员参考。预热器14和不凝气冷却器16同为分体中空圆柱罐体结构,并设置第一端盖1、中间段4、第二端盖2、截面侧壁41、手孔和排污口。其中,第二端盖2不设置中隔板23,第二端盖2与第一端盖1呈对称设置,两截面侧壁41之间的换热管不区分上下,呈整体均布设置。对于预热器14,两汇集腔3开设蒸汽入口10和蒸汽出口11,两汇集腔3的顶部开设不凝气排气口31,中间段4开设与组合式满液器相同设置的工质入口12和工质出口13。对于不凝气冷却器16,由于其壳程通入不凝气,管程用于通入冷却水,因此中间段开设与组合式满液器结构相同但用于通入不凝气的不凝气入口和不凝气出口,中间段的顶部开设于壳程连通的不凝气排气口31。两汇集腔则开设冷却水入口和冷却水出口。

[0041]

本实用新型还包括如图9所示上述管壳式换热器用于发电机组不凝气排气收集的系统,管壳式换热器包括预热器14、组合式满液蒸发器15和不凝气冷却器16。有机工质由工质管道依次连接预热器14的工质入口12、预热器14的工质出口13和组合式满液蒸发器15的工质入口12、由组合式满液蒸发器15的工质出口13连接至透平发电机组;酯化蒸汽由蒸汽管道依次连接组合式满液蒸发器15的蒸汽入口10、组合式满液蒸发器15的蒸汽出口11和预热器14的蒸汽入口10、由预热器14的蒸汽出口11连接至酯化蒸汽凝液处理管道;预热器14和/或组合式满液蒸发器15的不凝气排气口31由不凝气管道连接至不凝气冷却器16的不凝气入口,不凝气冷却器16的冷却水入口通入循环冷却水,不凝气冷却器16的不凝气出口通过冷凝液管道连接至酯化蒸汽凝液处理管道,不凝气冷却器16的不凝气排气口31连接至不凝气处理管道。

[0042]

本实施例中,所述组合式满液蒸发器15两端汇集腔3的不凝气排气口31连接不凝

气管道,预热器14的连接酯化蒸汽凝液处理管道一端汇集腔3的不凝气排气口31连接不凝气管道;实际工程中,根据需要灵活选择组合式满液蒸发器和/或预热器两端的汇集腔择一或全部的不凝气排气口连接不凝气管道。

[0043]

本实施例中,预热器14和组合式满液蒸发器15的不凝气排气口31安装不凝气排气阀,不凝气管道上安装根据各罐体设备管程内不凝气压力联动控制不凝气排气阀启闭的不凝气电磁阀17。根据罐体设备内的不凝气压力发送信号到控制单元,控制单元操作不凝气电磁阀17打开或关闭进而控制不凝气排气阀的启闭。不凝气冷却器16的不凝气排气口31安装第二不凝气排气阀,不凝气处理管道上安装根据不凝气冷却器的壳程内不凝气压力联动控制第二不凝气排气阀启闭的第二不凝气电磁阀18;并设置与第二不凝气电磁阀18并联的手动控制阀20旁路。循环冷却水的水源与不凝气冷却器16的冷却水入口之间的管道上设置根据冷凝液管道内的凝液温度进行开度控制的冷却水流量阀19,并设置与冷却水流量阀19并联的手动控制阀20旁路。管道上相邻不凝气电磁阀17、第二不凝气电磁阀18、冷却水流量阀19安装便于维修维护的手动控制阀20。

[0044]

实际工程中,还可以灵活选择在蒸汽管道、工质管道、酯化蒸汽凝液处理管道、不凝气管道、不凝气处理管道以及循环冷却水水源的管道上安装相应便于维修手动控制阀。

[0045]

本实用新型工作过程中,热源酯化蒸汽依次经过orc余热发电机组的组合式满液蒸发器15和预热器14,流经管程放热,变为酯化蒸汽凝液回生产工艺。有机工质依次经过orc余热发电机组的预热器14和组合式满液蒸发器15,流经壳吸热,于组合式满液蒸发器15的下换热管处有机工质被加热至饱和蒸汽状态,然后通过布置于上部的上换热管束被进一步加热至过热状态,变为一定温度压力的有机工质蒸汽,推动透平发电机组做功发电。热源酯化蒸汽经由预热器14和组合式满液蒸发器15的管壳式换热器放热将有机工质加热成一定温度压力的蒸汽,拖动后续发电设备,实现余热发电过程。

[0046]

预热器14和组合式满液蒸发器15的不凝气排气口31设有不凝气排气阀,通过不凝气电磁阀17控制启闭。热源酯化蒸汽流经预热器14和组合式满液蒸发器15放热过程中,其成分中0.8%乙醛、0.2%乙二醇、0.4%2

‑

md、0.1%其他及少量水蒸气作为不凝气体通过不凝气排气阀17排至不凝气冷却器16。

[0047]

酯化蒸汽不凝气经由不凝气冷却器16的壳程,通过循环冷却水冷却,其中水蒸气被冷凝,与预热器14排出的酯化蒸汽凝液汇合后进行后续处理工艺,剩余不凝气通过不凝气冷却器16的第二不凝气排气阀排至不凝气处理管道。不凝气冷却器16循环冷却水流量,根据不凝气冷却器16的不凝气出口的凝液温度,通过调节冷却水流量阀19门开度,实现自动控制。

[0048]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1