一种高温煤粉燃烧器冷却与余热利用的系统

1.本实用新型涉及煤粉工业锅炉技术领域,尤其涉及一种高温煤粉燃烧器冷却与余热利用的系统。

背景技术:

2.高效低nox液排渣粉煤燃烧技术是在煤粉燃烧器内采用分区段控制、高热负荷状态下以低过量空气燃烧、旋风燃烧、煤粉气化燃烧等组合的技术路线,在燃烧过程中抑制nox生成,最终达到低nox排放的优异特性,同时,在煤粉燃烧器的燃烧室内实现液态渣捕集。煤粉燃烧器是该项技术的关键设备,其燃烧室工作温度通常在1500℃以上,炉衬结构工作环境异常恶劣,除了长期处于高温、强还原性气氛和高速气流的冲刷环境下以外,还受到与之直接接触的熔渣侵蚀,为实现炉衬持久而稳定地工作,较为有效的方法是采用“以渣抗渣”来缓解炉衬侵蚀问题,其核心是对燃烧器的炉衬进行有效冷却,使炉衬表面能够形成一层固态渣层,以期提高炉衬抗侵蚀能力。

3.大气式热力除氧器除氧器广泛应用于工业锅炉的给水除氧,其工作压力略高于大气压力,一般控制在0.02mpa(表压),以保证逸出的气体自动排出除氧器。除氧器所需加热蒸汽由锅炉锅筒直接供给,通常将除氧器内的水加热到104℃,进行热力除氧。加热蒸汽量一般占锅炉产汽量的10%~15%,是锅炉系统的内耗工艺环节,而这导致了高品位的蒸汽浪费。

4.液排渣粉煤粉工业锅炉在运行时,需对燃烧器的炉衬进行有效冷却,冷却水与燃烧器金属筒壁面持续进行换热产生了大量的常压饱和蒸汽,且常压饱和蒸汽通过汽化冷却带走的热量占锅炉系统总输入热量比例较大,这些蒸汽和热量若得到合理的利用可对燃烧器稳定运行状况影响很大,且直接关乎锅炉运行的经济效益。

5.若将燃烧器冷却过程中所产生的低品位蒸汽用于给除氧器内的水加热热能,除氧器所需加热蒸汽不足部分才由锅炉锅筒高品位蒸汽提供,把燃烧器冷却过程和除氧器除氧过程巧妙地结合在一起,实现能量在数量上保持平衡,在质量上合理匹配,就能够很好地解决锅炉锅筒高品位蒸汽“大材小用”问题,避免燃烧器冷却汽化产生的低品位蒸汽难于利用和热量浪费等问题。同时,燃烧器汽化冷却是在常压下进行的,大气式热力除氧器与燃烧器通过水冷却夹套直接相连,使得夹套水冷却式燃烧器的受压安全性能差的技术难题迎刃而解。

6.现有技术中,煤粉燃烧器大多采用类似于水冷却夹套直接连接除氧器的水冷方法进行冷却,出口水温控制在95℃以下,其原理为:燃烧器外侧为双圆筒夹套空腔结构,在双圆筒夹套空腔结构内通有强制循环的冷却水,冷却水吸热带走一部分热量,冷却水与金属筒壁持续换热产生大量低品质的热水,如果企业没有合理利用冷却水热量的需求,这些热量将会散失到大气空间中,造成热污染、降低了热效率也增大了企业的成本。

7.若煤粉燃烧器的冷却采用常压水汽化冷却方式,将出水水温提高到沸点,该沸水不会影响燃烧器的冷却功能,也不会产生低压蒸汽。因水的比热与水的汽化潜热数值相差

很大,无相变时水冷却所需要的水量远高于汽化冷却所需水量,对于同一冷却系统而言,二者相差7~8倍。汽化冷却所产生的蒸汽可以直接进入大气式热力除氧器中,除氧器中的软水和蒸汽充分混合,达到除氧器额定压力下的饱和温度,从水中分离出的空气由除氧器顶部排入大气。

技术实现要素:

8.本实用新型的目的在于提供一种高温煤粉燃烧器冷却与余热利用的系统,通过利用汽化冷却方式以保证燃烧器的生产安全,同时对冷却汽化所产生的热量还可进行回收利用,从而提高锅炉的产能问题。

9.为实现上述目的,本实用新型采用了如下技术方案:

10.一种高温煤粉燃烧器冷却与余热利用的系统,包括燃烧器和锅炉系统,所述燃烧器和燃烧器后端的炉膛分别连接锅炉系统,

11.所述锅炉系统,包括二条运行路线,其中第一条运行路线由软化水箱通过入水管道与燃烧器连接,燃烧器再通过出蒸汽管道与除氧器连接,第二条运行路线是由炉膛顶端的锅筒通过出蒸汽管道与除氧器连接,所述第一条路线和第二条路线均通过除氧器与锅炉连接,

12.所述软化水箱与除氧器相连接的入水管道上设有除氧泵,所述软化水箱与外界软化水连接,

13.所述除氧器内部设有液位变送器和温度变送器,

14.所述第一条运行路线中,从软化水箱到燃烧器之间的入水管道上依次设有冷却水泵、止回阀,所述第二条路线中,所述锅筒与除氧器之间的出蒸汽管道上设有蒸汽阀门,所述除氧器顶侧设有安全阀,底侧设有开水阀,开水阀通过给水泵与锅炉连接。

15.进一步地,所述燃烧器,包括燃烧室和喷燃器,所述燃烧室连接于喷燃器,所述燃烧室,包括外圆筒、冷却组件、炉衬、燃烧室前端面和燃烧室后端面,所述燃烧室前端面连接喷燃器,所述燃烧器远离喷燃器的一端为燃烧室后端面,所述燃烧室的外壁面设有炉衬,炉衬的外围还设有外圆筒,所述外圆筒与炉衬之间设有冷却组件。

16.进一步地,所述冷却组件,包括内壁面、外壁面及由内壁面和外壁面所构成的夹套层,所述夹套层内设有上电极点以及下电极点,所述冷却组件设置在外圆筒的内部并与其同轴设置,所述夹套层分别设有从外圆筒穿出的蒸汽出口和冷却水进口,所述夹套层通过冷却水进口与第一条运行路线的入水管道连接,通过蒸汽出口与第一条运行路线的出蒸汽管道连接,所述冷却组件的内壁面与炉衬之间设有导热填料。

17.进一步地,所述喷燃器,包括观火管道、二次风进口、喇叭体、一次风/煤粉管、钝体、点火器、外壳以及二次风管道,所述喷燃器通过外壳分别与喷燃器二次风管道及燃烧室进口端面连接,所述外壳内设有钝体、点火器、喇叭体,所述喇叭体的小圆端连接有穿过外壳的一次风/煤粉管,所述喇叭体大圆端连接所述燃烧室进口端面,所述一次风/煤粉管通过喇叭体与燃烧室相连通,所述一次风/煤粉管的出口处设有钝体,所述喇叭体设有二次风进口,所述喇叭体连接有穿过外壳的点火器,所述喇叭体连接有穿过外壳的观火管道。

18.进一步地,所述炉膛内设有落渣管,所述落渣管下设有出渣机。

19.本实用新型的有益效果是:锅炉系统可以为燃烧器进行高效冷却,以保证生产安

全,同时还可对燃烧器冷却汽化所产生的热量进行回收利用,从而达到提高锅炉产能的目的。

附图说明

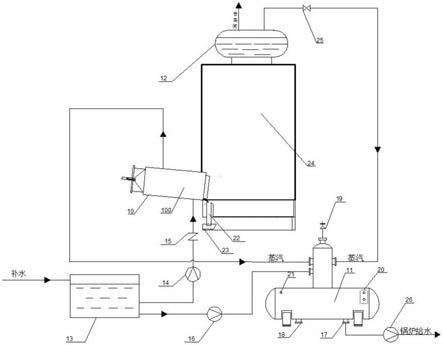

20.图1为本实用新型的整体结构示意图;

21.图2为本实用新型的燃烧器整体结构示意图;

22.图3为本实用新型的燃烧器液位自动控制流程图;

23.图4为本实用新型的除氧器温度自动控制流程图;

24.图5为本实用新型的除氧器液位自动控制流程图。

25.图中:燃烧器10、除氧器11、锅筒12、软化水箱13、冷却水泵14、止回阀15、除氧泵16、17开水阀、出水口18、安全阀19、液位变送器20、温度变送器21、落渣管22、出渣机23、炉膛24、蒸汽阀门25、给水泵26,

26.燃烧室100、外圆筒101、外壁面102、内壁面103、夹套层104、炉衬105、燃烧室后端面106、燃烧室前端面107、蒸汽出口108、冷却水进口109、上电极点110、下电极点111,

27.喷燃器200、二次风进口201、观火管道202、喇叭体203、一次风/煤粉管204、钝体205、点火器206、外壳207、喷燃器二次风管道208。

具体实施方式

28.下面结合附图对本实用新型进行详细和清楚的描述,应当理解的是,附图的提供只是为了更好的理解本实用新型,不能理解为对本实用新型的限制。

29.如图1

‑

5所示,一种高温煤粉燃烧器冷却与余热利用的系统,包括燃烧器10和锅炉系统,所述燃烧器10和燃烧器10后端的炉膛24分别连接锅炉系统,所述锅炉系统可以为燃烧器10进行高效冷却,以保证生产安全,同时还可对燃烧器10冷却汽化所产生的热量进行回收利用,从而达到提高锅炉产能的目的。

30.所述锅炉系统,包括二条运行路线,其中第一条运行路线由软化水箱13通过入水管道与燃烧器10连接,燃烧器10再通过出蒸汽管道与除氧器11连接,第二条运行路线是由炉膛24顶端的锅筒12通过出蒸汽管道与除氧器11连接,所述第一条路线和第二条路线均通过除氧器11与锅炉连接,从第一条运行路线和第二条运行路线中输入除氧器11中的蒸汽经除氧器11除氧后供给锅炉运行,所述锅筒12装载有冷水。

31.所述软化水箱13与除氧器11相连接的另一条入水管道上设有除氧泵16,所述软化水箱13与外界软化水连接。

32.所述第一条运行路线中,从软化水箱13到燃烧器10之间的入水管道上依次设有冷却水泵14、止回阀15,所述第二条路线中,所述锅筒12与除氧器11之间的出蒸汽管道上设有蒸汽阀门25。

33.所述除氧器11顶侧设有安全阀19,底侧设有开水阀17,开水阀17通过给水泵26与锅炉连接。

34.所述除氧器11内部设有液位变送器20和温度变送器21。

35.所述燃烧器10,包括燃烧室100和喷燃器200,所述燃烧室100连接于喷燃器200,所述燃烧室100,包括外圆筒101、冷却组件、炉衬105、燃烧室前端面107和燃烧室后端面106,

所述燃烧室前端面107连接喷燃器200,所述燃烧器10远离喷燃器200的一端为燃烧室后端面106,所述燃烧室100的外壁面设有炉衬105,炉衬105的外围还设有外圆筒101,所述外圆筒101与炉衬105之间设有冷却组件。

36.所述冷却组件,包括内壁面103、外壁面102及由内壁面103和外壁面102所构成的夹套层104,所述夹套层104内设有上电极点110以及下电极点111,所述冷却组件设置在外圆筒101的内部并与其同轴设置,所述夹套层104分别设有从外圆筒101穿出的蒸汽出口108和冷却水进口109。

37.所述冷却组件的内壁面103与炉衬105之间设有导热填料。

38.所述夹套层104通过冷却水进口109与第一条运行路线的入水管道连接,通过的蒸汽出口108与第一条运行路线的出蒸汽管道连接。

39.所述除氧器11为大气式热力除氧器11,可以用蒸汽来给水加热、提高水的温度,使水面上蒸汽的分压力逐步增加,而溶解气体的分压力则渐渐降低,溶解于水中的气体就不断逸出,当水被加热至相应压力下的沸腾温度时,水面上全都是水蒸汽,溶解气体的分压力为零,水不再具有溶解气体的能力,水中氧气就不断地逸出,达到除氧的效果。

40.被除去氧气的水,也称脱氧水,用于锅炉给水,目的是防止锅炉的氧腐蚀。

41.所述喷燃器200,包括观火管道202、二次风进口201、喇叭体203、一次风/煤粉管204、钝体205、点火器206、外壳207以及二次风管道208,所述喷燃器200通过外壳207分别与喷燃器二次风管道208及燃烧室进口端面107连接,所述外壳207内设有钝体205、点火器206、喇叭体203,所述喇叭体203的小圆端连接有穿过外壳的一次风/煤粉管204,所述喇叭体203大圆端连接所述燃烧室进口端面107,所述一次风/煤粉管204通过喇叭体203与燃烧室100相连通,所述一次风/煤粉管204的出口处设有钝体205,所述喇叭体203设有二次风进口201,所述喇叭体203连接有穿过外壳207的点火器206,所述喇叭体203连接有穿过外壳207的观火管道202。

42.所述炉膛24内设有落渣管22,所述落渣管22下设有出渣机23。

43.本实用新型的使用方法,包括以下步骤:

44.s1:锅炉运行时,所述冷却水泵14启动,软化水箱13内的水在冷却水泵14和除氧泵16的驱动下,一路通过冷却水泵14来到燃烧器10的冷却组件内对燃烧器10进行冷却,另一路通过除氧泵16流到除氧器11中;

45.s2:在所述冷却水泵14的调控下,冷却水流入冷却组件的夹套层中,燃烧器10产生的高温热量通过炉衬、导热填料和内壁面、传入夹套层使得冷却水升温,冷却水在夹套层内流动并与之换热形成高温水,并逐渐达到饱和状态,随后在夹套层中吸收足够的热量成为蒸汽,随后送到除氧器11中;

46.s3所述除氧器11利用该蒸汽进行除氧动作,最终得到的锅炉给水通过除氧水出口送入锅炉汽水系统中使用。

47.所述步骤s2中,所述燃烧器10中的冷却水量是通过控制冷却水泵14来实现的,为保证燃烧器运行安全,冷却组件夹套层中设有电极点,电极点分为上电极点110及下电极点111,当上电极点110接触到冷却水时会发出减水信号,当下电极点111接收到蒸汽信号时会发出补水信号,以此保证燃烧器内液位始终在设定区间内。

48.所述步骤s3中,除氧器11中设有液位变送器20,其设定液位区间为除氧器11工作

所需的液位区间,并且能够保证除氧器11液位保持在除氧器11工作所需液位区间内,除氧器11内设有液位变送器20,当液位超过设定的最高值时,液位变送器20会给予出水口18以及除氧泵16减水信号,当液位低于设定的最低值时,液位变送器20会给予除氧泵16补水信号,以此保证除氧器11内液位始终在设定区间内。

49.所述步骤s3中,除氧器11中设有温度变送器21,其设定温度区间为除氧器11工作所需的温度区间,并且能够保证除氧器11温度保持在除氧器11工作所需温度区间内。除氧器11内设有温度变送器21,当温度超过设定的最高值时,温度变送器21会给予蒸汽阀门25减温信号,当液位低于设定的最低值时,温度变送器21会给予蒸汽阀门25升温信号,以此保证除氧器11内温度始终在设定区间内。

50.所述步骤s3中,除氧器11设有安全阀19,除氧器11内设定压力为0.02mpa(表压),当除氧器11内压力高于设定值时,安全阀19将会打开,以此保证除氧器11内部压力始终保持在0.02mpa(表压)。

51.工作原理:本实用新型实现燃烧器10的冷却散热及对其产生能量的高质量利用:采用汽化冷却法来对燃烧器10进行冷却,冷却水在高温夹套层内流动并与之换热形成高温冷却水,并逐渐达到饱和状态,随后在夹套层中吸收足够的热量变成蒸汽,随后送到除氧器11中。

52.所述燃烧器10的液位是通过控制对燃烧器10给水的冷却水泵14来实现的,根据燃烧器10的夹套层104内的电极点得到的信号对比设定液位、蒸汽,下电极点111接收到蒸汽信号时,增大冷却水泵14给水量,储存量最低时应达到燃烧器10所需最少液位;上电极点110接收到冷却水信号时,减少冷却水泵14给水量,燃烧器10的夹套层104内液位最大时应达到燃烧器夹套层104内能够产生蒸汽所需的最小空间。

53.所述燃烧器10的夹套层的液位应控制在燃烧器夹套层所能容纳实际液位的50%左右,以避免水位过低且补水不及时,蒸汽产生量会急剧加快,导致冷却效果差,甚至发生爆炸事故,或水位过高,压缩产生蒸汽所需空间,会影响蒸汽的产生,并且产生的蒸汽饱和水量大,影响蒸汽质量。

54.所述除氧器11中设有液位变送器20,其设定最大值为除氧器11所能容纳的液体最大值并保证其值不超过锅筒12的最大容纳值。

55.所述除氧器11的液位是通过控制对除氧器11给水的除氧泵16来实现的,根据液位变送器20测量的液位对比设定液位,低于设定液位时,增大除氧泵16给水量,储存量最低时应达到除氧器11所需最少液位;高于设定液位时,减少除氧泵16给水量且从出水口18中排出多余水量。

56.所述除氧器11中设有温度变送器21,其设定温度区间为除氧器11所需要的最佳温度区间并保证其值保持在除氧器11所需要的最佳温度区间内。

57.所述除氧器11的温度是通过控制对锅筒12通入除氧器11中的蒸汽的蒸汽阀门25来实现的,根据测量的温度对比设定温度区间,低于设定温度区间时,增大锅筒12通入蒸汽量;高于设定温度区间时,减小锅筒12通入蒸汽量。

58.所述除氧器11中设有安全阀19,除氧器11内设定压力为0.02mpa(表压),当除氧器11内压力高于设定值时,安全阀19将会打开进行泄压,以此保证除氧器11内部压力始终保持在0.02mpa(表压)。

59.本实用新型着眼于水汽化时会吸收大量热能的特点,以及大气式热力除氧器11内部会保持常压的特性,减少冷却时所需冷却的水量,保证燃烧器10的工作安全,提供除氧器11除氧所需的蒸汽,达到热能的高效利用的效果。

60.本实用新型利用燃烧器10冷却时所产生的饱和水来生产用于除氧的蒸汽,设备工艺简单,充分利用了燃烧器10散热的能量,有效提高了能量利用率,冷却燃烧器10的能量直接用于生产中,提高了能量利用价值。燃烧器10采用高温低氧旋风燃烧,空气分级配风,能有效降低污染排放,对锅炉节能减排具有显著意义。

61.以上所述仅是对本实用新型的实施方式做了详细的说明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应当视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1