热电联产机组回热系统的制作方法

1.本实用新型涉及一种回热系统,尤其是涉及一种热电联产机组回热系统。

背景技术:

2.随着我国经济发展与能源、环境之间的矛盾日益突出,火电机组的节能减排成为一个备受关注的问题。同时,火电厂污染物排放标准的不断提高,进一步降低燃料消耗、提高机组热效率势在必行。这也对火力发电机组的热经济性提出了更高的要求。作为汽轮机的辅助设备,回热系统是火电厂热力系统的一个重要组成部分,电厂热经济性的优劣在很大程度上取决于回热系统的运行状况。它利用汽轮机的各段抽汽对给水系统进行加热,能够使蒸汽余热得到充分的利用,减少了冷源的损失,提高了热循环的效率。高效回收利用燃煤电站低品位余热资源是提高燃煤电站能量转化效率的有效途径。热电联产系统中,由于冷渣水、热泵回水及车间的回热水热能品位较低,直接补充至除氧器中,会导致除氧器用汽量增加、后几级抽汽量降低,从而使回热系统效率降低、汽轮机冷源损失增加。

技术实现要素:

3.本实用新型所要解决的技术问题是克服现有技术的缺陷,提供一种热电联产机组回热系统,过对冷渣水、热泵回水及车间的热水进行热能分析,利用其自身的热能,加热与其相匹配的工质,提高回热系统效率,降低能耗。

4.为解决上述技术问题,本实用新型提供一种热电联产机组回热系统,包括汽轮机以及按流体的流向依次串联的低压加热单元、除氧单元和高压加热单元,所述低压加热单元、除氧单元和高压加热单元均以所述汽轮机不同压力和不同温度的抽汽作为加热汽源;所述低压加热单元包括串联的第一低压加热器、第二低压加热器和第三低压加热器,所述第一低压加热器与热泵回水相连接,所述第二低压加热器与冷渣水相连接,所述第三低压加热器与车间的回热水相连接。

5.进一步地,所述第一低压加热器以所述汽轮机的0.03 bar、70℃的6级非调整抽汽作为加热汽源,所述第二低压加热器以所述汽轮机的0.09 bar、101℃的5级非调整抽汽作为加热汽源,所述第三低压加热器以所述汽轮机的0.21 bar、170℃的4级非调整抽汽作为加热汽源。

6.进一步地,所述高压加热单元包括串联的第一高压加热器和第二高压加热器,所述第一高压加热器与所述除氧单元连接,所述第二高压加热器通过锅炉与汽轮机相连接。

7.进一步地,所述第一高压加热器以所述汽轮机的1.51 bar、316℃的2级非调整抽汽作为加热汽源,所述第二高压加热器以所述汽轮机的2.51 bar、440℃的1级非调整抽汽作为加热汽源。

8.进一步地,所述除氧单元为除氧器,所述除氧器以所述汽轮机的0.82mpa、255℃的3级非调整抽汽作为加热汽源。

9.进一步地,所述第一低压加热器的温度为65.9-66.5℃,所述热泵回水的温度为

65.6-66.5℃。

10.进一步地,所述第二低压加热器的温度为90.5-91.3℃,所述冷渣水的温度为90.8-91.2℃。

11.进一步地,所述第三低压加热器的温度为130.3-131.5℃,所述车间的回热水的温度为130.2-131.5℃。

12.进一步地,所述汽轮机的抽汽管道设有侧装式的止回阀。

13.进一步地,所述汽轮机通过凝汽器与所述第一低压加热器相连接。

14.本实用新型所达到的有益效果:

15.1、通过对冷渣水、热泵回水及车间回热水采用能量梯级利用原理进行分析研究,给水系统不同工段的水质由于温度逐步升高,利用冷渣水、热泵回收及车间回热水不同温度级,加热给水系统相对应的温度水质,使热能最大化利用。

16.2、汽轮机的抽汽管道采用侧装式的止回阀取代现有的上装式,提高抽汽逆转安全性,减少压力损失,达到节能的目的。

附图说明

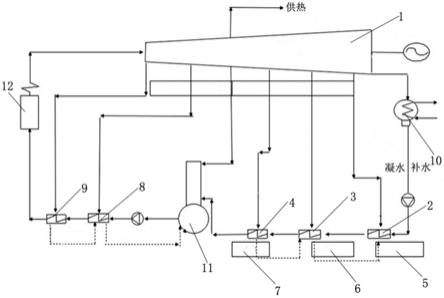

17.图1是本实用新型热电联产机组回热系统的流程图。

具体实施方式

18.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

19.如图1所示,本实用新型提供一种热电联产机组回热系统,包括汽轮机1以及按流体的流向依次串联的低压加热单元、除氧单元和高压加热单元,所述低压加热单元、除氧单元和高压加热单元均以所述汽轮机1不同压力和不同温度的抽汽作为加热汽源;所述低压加热单元包括串联的第一低压加热器2、第二低压加热器3和第三低压加热器4,所述第一低压加热器2与热泵回水5相连接,所述第二低压加热器3与冷渣水6相连接,所述第三低压加热器4与车间的回热水7相连接。所述高压加热单元包括串联的第一高压加热器8和第二高压加热器9,所述第一高压加热器8与所述除氧单元连接,第二高压加热器9通过锅炉12与汽轮机1相连接。所述汽轮机1通过凝汽器10与所述第一低压加热器2相连接。

20.所述第一低压加热器2以所述汽轮机1的0.03 bar、70℃的6级非调整抽汽作为加热汽源,所述第二低压加热器3以所述汽轮机1的0.09 bar、101℃的5级非调整抽汽作为加热汽源,所述第三低压加热器4以所述汽轮机1的0.21 bar、170℃的4级非调整抽汽作为加热汽源。

21.所述第一高压加热器8以所述汽轮机1的1.51 bar、316℃的2级非调整抽汽作为加热汽源,所述第二高压加热器9以所述汽轮机1的2.51 bar、440℃的1级非调整抽汽作为加热汽源。

22.所述除氧单元为除氧器11,所述除氧器11以所述汽轮机1的0.82mpa、255℃的3级非调整抽汽作为加热汽源。

23.本实用新型首先对冷渣水6、热泵回水5及车间的回热水7进行分析,确认三种水质的温度及焓值,通过对给水系统各工段进行研究,确定第一低压加热器2、第二低压加热器3

和第三低压加热器4进出口水质的温度,采用“温度对口、梯级利用”的原理,将补充水重新接至合适温度的位置。所述第一低压加热器2的温度为65.9-66.5℃,所述热泵回水5的温度为65.6-66.5℃。所述第二低压加热器3的温度为90.5-91.3℃,所述冷渣水6的温度为90.8-91.2℃。所述第三低压加热器4的温度为130.3-131.5℃,所述车间的回热水7的温度为130.2-131.5℃。本实用新型通过对冷渣水、热泵回水及车间回热水采用能量梯级利用原理进行分析研究,给水系统不同工段的水质由于温度逐步升高,利用冷渣水、热泵回收及车间回热水不同温度级,加热给水系统相对应的温度水质,使热能最大化利用。

24.所述汽轮机1的抽汽管道设有侧装式的止回阀。汽轮机1的抽汽管道采用侧装式的止回阀取代现有的上装式,提高抽汽逆转安全性,减少压力损失,达到节能的目的。

25.本实用新型节约原煤0.4t/h,年节约原煤3200吨,年节约成本150万元,综合节约标准煤2200吨。供热标煤耗小于38kgce/gj,符合国标《热电联产单位产品能源消耗限额》gb35574-2017的标准低于42 .5kgce/gj要求。

26.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1