锅炉管组附着灰去除系统的制作方法

1.本发明涉及一种锅炉管组附着灰去除系统。

背景技术:

2.在具备燃煤锅炉的火力发电厂或具备用于进行发电的废热锅炉的垃圾焚烧炉或气化熔融炉等成套设备中,由煤或垃圾的燃烧产生的废气中所包含的焚烧灰容易附着并堆积在管组(由滤网管、过热管、蒸发管、节约器的水管等构成的锅炉的管组)。若焚烧灰堆积在管组,则有可能腐蚀管组,除此以外,导致发电效率恶化。因此,通常而言,以规定的时间间隔(一定周期),启动蒸汽式或冲击脉冲式的吹灰器,去除堆积在管组的灰(以下,称为“附着灰”),即进行“去除附着灰”。

3.但是,在附着灰堆积在管组的量少的情况下,即使启动吹灰器所去除附着灰的量也少,因此相对于利用吹灰器所消耗或所利用的电力、蒸汽、或气体的费用的附着灰去除的效果少。另一方面,在附着灰堆积在管组的量多的情况下,每隔上述一定周期的吹灰器的启动中,无法充分地去除附着灰,有可能导致未被去除而残留在管组的附着灰在下一次的吹灰器的启动之前固化,从而难以通过吹灰器去除附着灰。

4.因此,为了使用吹灰器适当去除管组的附着灰,开发各种锅炉管组附着灰去除系统。

5.例如,在专利文献1中,公开一种根据管组的污染程度,即附着灰堆积在管组的程度,改变上述周期的系统。并且,在专利文献2中公开一种考虑除了管组的污染程度以外的条件启动吹灰器的系统。并且,在专利文献3中,公开一种分别测量流过管组的废气的上游及下游的压力,当这些压力之差为规定值以上时启动吹灰器的系统。

6.另外,关于吹灰器,一直以来主要使用了蒸汽式,但近年来,开发一种不使用蒸汽的冲击脉冲式,并投入于市场中。

7.蒸汽式吹灰器若被启动则仅在规定时间继续喷射蒸汽,若经过该规定时间则停止喷射蒸汽。

8.另一方面,冲击脉冲式吹灰器也称为压力波式或冲击波式吹灰器或冲击脉冲发生器(spg:shock pulse generator),若被启动,则填充于吹灰器内部的可燃性气体发生爆炸,而发射冲击脉冲(也称为“冲击波”或“压力波”)。另外,若冲击脉冲式吹灰器一旦启动,则需要再次填充该气体,以便下次的启动。该充填通常需要1分钟至10分钟左右的时间。

9.以往技术文献

10.专利文献

11.专利文献1:日本特开昭62-210316号公报

12.专利文献2:日本特开昭63-286609号公报

13.专利文献3:日本特开2017-181007号公报

技术实现要素:

14.发明要解决的技术课题

15.专利文献1至3中公开的技术均是在上述周期的到来等规定条件成立之后,仅启动1次吹灰器。

16.但是,如上所述,根据附着灰的堆积量,仅1次启动吹灰器,不一定充分地去除附着灰。因此,尽管启动了吹灰器也没有有效地去除附着灰的情况下,在专利文献1至3中公开的技术中,需要等待下一次周期的到来等重新规定条件成立后的吹灰器的再次启动。因此,这些技术中,以1次吹灰器的启动不能充分地去除附着灰的情况下,无法早期地恢复锅炉的热交换性能。

17.因此,在启动吹灰器时,可以考虑连续启动多次,而不仅仅是启动1次。

18.然而,尽管以1次吹灰器的启动可充分地去除附着灰的情况下,在上述规定条件成立时,每次启动多次吹灰器而言,并不经济。

19.因此,本发明的目的在于,提供一种保障经济性的同时早期且适当去除附着灰的锅炉管组附着灰去除系统。

20.用于解决技术课题的手段

21.本发明的锅炉管组附着灰去除系统去除从在炉中产生的废气热回收的锅炉的多个管组的附着灰,其特征在于,具有:吹灰器,配置于所述多个管组之间;引风机,配置于所述多个管组的下游,引导所述废气;及控制装置,控制所述吹灰器的启动,

22.所述控制装置进行如下处理:运算所述锅炉的传热系数;当所运算的所述传热系数为规定值以上时,隔开规定间隔仅启动1次所述吹灰器,其后隔开所述规定的间隔或与其不同的间隔再执行1次启动;当所运算的所述传热系数小于所述规定值时,执行对第一判定及第二判定中的任一个进行择一判定的附着灰判定处理;当在所述附着灰判定处理中得到所述第一判定时,不隔开所述规定的间隔而执行连续启动多次所述吹灰器的连续启动;当在所述附着灰判定处理中得到所述第二判定时,执行所述1次启动,

23.所述附着灰判定处理包含以下条件中的至少1个条件而执行:第一条件,所述多个管组的主蒸汽量为第一阈值以上;第二条件,所述多个管组的入口和出口的所述废气的压力差为第二阈值以上;第三条件,所述引风机的转速为第三阈值以上;及第四条件,供给至所述炉中的燃烧空气总量为第四阈值以上。

24.在所述附着灰判定处理仅根据4个所述条件中的任意1个条件执行的情况下,当所述1个条件成立时得到所述第一判定,当所述1个条件不成立时得到所述第二判定,在所述附着灰判定处理包含所述4个条件中的任意2个、3个或4个条件而执行的情况下,当包含所述2个、3个或4个条件的所有条件均成立时得到所述第一判定,当包含所述2个、3个或4个条件中的任意条件不成立时得到所述第二判定。

25.发明效果

26.根据本发明的锅炉管组附着灰去除系统,基于传热系数区分使用1次启动和连续启动。另外,在传热系数小于规定值的情况下执行附着灰判定处理,并能够适当判断是否连续启动吹灰器,因此能够保障经济性的同时早期且适当地去除附着灰。

附图说明

27.图1是实施方式及第一变形例所涉及的锅炉管组附着灰去除系统的概略结构图。

28.图2是对锅炉管组附着灰去除系统启动吹灰器的控制进行说明的流程图的例子。

29.图3(a)~图3(d)是图2中的步骤s16(附着灰判定处理)的具体处理流程的例。

30.图4(a)~图4(c)是表示第二变形例所涉及的锅炉管组附着灰去除系统的一部分的概略结构图。

31.图5是第三变形例所涉及的锅炉管组附着灰去除系统的概略结构图。

32.图6是第四变形例所涉及的锅炉管组附着灰去除系统的概略结构图。

具体实施方式

33.以下,参考附图对作为实施方式以及变形例的锅炉管组附着灰去除系统进行说明。以下所示的结构等不过只是示例,并非有意排除未明示的各种变形或技术的应用。以下所示的结构等能够在不脱离这些主旨的范围内进行各种变形而实施。并且,能够根据需要进行取舍,或者能够适当组合。

34.[1.锅炉管组附着灰去除系统的概要]

[0035]

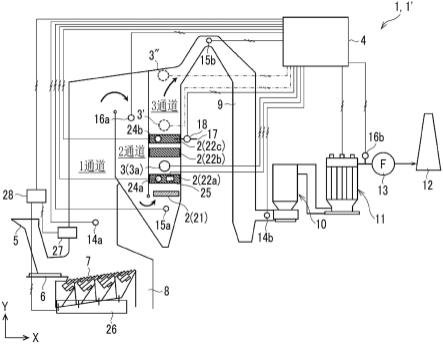

图1是本实施方式的锅炉管组附着灰去除系统1(以下称为“去除系统1”)的概略结构图。另外,图1也兼为表示后述的第一变形例(去除系统1

′

)的图。

[0036]

在图1及后述的图4~图6中,图示由x轴、y轴构成的正交坐标系进行说明。x轴为水平方向,y轴为铅垂方向。并且,y轴的箭头方向为铅垂方向且朝向上方的方向。

[0037]

在本实施方式中,作为一例,对应用于具备用于进行发电的锅炉的垃圾焚烧炉的成套设备的去除系统1进行说明。当然,能够将本发明的锅炉管组附着灰去除系统应用于火力发电厂、气化熔融炉等其他成套设备中。

[0038]

锅炉大致区分为具备汽鼓及水鼓的双鼓式(two drum type)、及具备汽鼓的单鼓式(one drum type),但去除系统1可以使用任意锅炉。另外,在图1中,虽省略了汽鼓的图示,但例示具备单鼓式锅炉的垃圾焚烧炉的成套设备。

[0039]

去除系统1为去除从在炉产生的废气热回收的锅炉的多个管组2的附着灰的系统,该系统具有配置在多个管组2之间的吹灰器3、配置在多个管组2的下游而引导废气的引风机13、及控制吹灰器3的启动的控制装置4。

[0040]

虽在后段中进行详述,但控制装置4运算锅炉的传热系数k,当该传热系数k为规定值α1以上时,隔开规定的间隔仅启动1次吹灰器3,再次执行隔开该规定的间隔或与此不同的间隔的“1次启动”。

[0041]

并且,当所运算出的传热系数k小于规定值α1时,且小于规定值α2时,控制装置4执行对第一判定及第二判定的任一个进行择一判定的附着灰判定处理。在附着灰判定处理中得到第一判定的情况下,控制装置4在原则上执行“连续启动”,即不隔开规定的间隔而连续启动多次吹灰器3,在附着灰判定处理中得到第二判定的情况下,执行“1次启动”。

[0042]

附着灰判定处理包含下述的第一条件至第四条件中的至少1个条件而执行。

[0043]

第一条件:管组2的主蒸汽量qs为第一阈值以上

[0044]

第二条件:管组2的入口和出口中的废气的压力差δpg为第二阈值以上

[0045]

第三条件:引风机13的转速qr为第三阈值以上

[0046]

第四条件:供给到炉的燃烧空气总量qc为第四阈值以上

[0047]

根据发明人的经验,这些4个条件中的每一个都是如下条件:在各条件成立的情况下,在管组2中大量堆积有附着灰的可能性高,因此认为优选进行吹灰器3的“连续启动”。

[0048]

在后段中详述的图3中,作为一例,仅使用上述的4个条件(第一条件、第二条件、第三条件、第四条件)进行说明,但可以根据设计,在这些4个条件中追加其他条件(例如,第五条件、第六条件、第七条件、第八条件、

……

等)。

[0049]

该其他条件可以有:例如作为第五条件,由后述的出口蒸汽温度测量装置24b测量的“管组2的主蒸汽的温度小于第五阈值”、例如作为第六条件,“过热降温器17(后述)的所喷射的水量小于第六阈值”、及例如作为第七条件,由后述的气体温度测量装置15b(出口气体温度测量装置)测量的“管组2的出口中的废气的气体温度为第七阈值以上”。

[0050]

并且,虽未图示,但在垃圾焚烧炉的成套设备中,有可能采用废气再循环技术(exhaust gas recirculation(egr)),所述废气再循环技术为使除尘装置11的下游的废气的一部分向加煤机7附近循环。此时,作为该其他条件还可以追加以下条件:例如作为第八条件,与后述的气体流量测量装置16a、16b分开设置测量该所循环的废气(循环废气)的气体流量的气体流量测量装置,通过该气体流量测量装置测量的“循环废气的气体流量为第八阈值以上”。

[0051]

另外,这些其他条件也与第一条件至第四条件相同地,根据评价式分为两个。具体而言,关于这些其他条件,当评价式的条件成立时,在管组2中大量堆积有附着灰可能性高,因此优选进行吹灰器3的“连续启动”,当评价式的条件不成立时,可选定所谓不需要吹灰器3的“连续启动”(因此,可以为“1次启动”)的条件。

[0052]

在仅基于上述的第一条件至第四条件的4个条件中的任意1个条件执行附着灰判定处理的情况下,当该1个条件成立时得到第一判定。而且,当该1个条件不成立时得到第二判定。

[0053]

并且,在附着灰判定处理包含上述4个条件中的任意2个、3个、或4个条件而执行的情况下(有时追加上述第五条件等),当包含该2个、3个、或4个条件的所有条件皆成立时可得到第一判定。而且,当包含该2个、3个、或4个条件的所有条件中的任意个不成立时得到第二判定。

[0054]

以下,除了去除系统1至少所具有的上述结构以外,对其他结构进行说明。而且,在结构的说明后,对与吹灰器3的启动有关的控制(包含附着灰判定处理)进行详细叙述。

[0055]

[2.系统结构]

[0056]

如图1所示,去除系统1具备:料斗5,储存垃圾等被焚烧物;给料机6,从料斗5的下方(y轴方向且下方)挤出料斗5所储存的被焚烧物;加煤机7,一边输送被给料机6挤压的被焚烧物一边焚烧;及灰槽8,排出由加煤机7焚烧而成的残渣。

[0057]

并且,去除系统1将包含通过由加煤机7焚烧被焚烧物产生的飞灰的废气的热通过配置在各管组2及其下游的节约器9(管组的一种,也称为“省煤器”)进行热交换。而且,去除系统1经由冷却该被热交换的废气的减温塔10,进一步经由去除该被冷却的废气的煤尘的除尘装置11(例如,袋式过滤器),将该被除尘的废气从烟囱12排放到大气。

[0058]

从加煤机7到烟囱12的开口的废气的路径由水冷壁或导管等形成,实质上是密封的。该路径中,从加煤机7的正上方沿y轴方向且上方延伸的路径称为“1通道”(“通道”是指

英语的“pass”)、在1通道的上方的端部弯曲,与1通道相邻而沿y轴方向且下方延伸的路径称为“2通道”、在2通道的下方的端部弯曲,与2通道相邻而沿y轴方向且上方延伸的路径称为“3通道”。如图1中箭头所示,在加煤机7产生的废气以在1通道上升,在2通道下降,在3通道上升的方式流动。另外,为了从1通道向烟囱12引导废气的流动,在除尘装置11与烟囱12之间的该路径上,配置引风机13。

[0059]

去除系统1具备:测量装置14a(入口压力测量装置),配置在1通道而测量废气的压力;及压力测量装置14b(出口压力测量装置),配置在节约器9与减温塔10之间的废气的路径而测量废气的压力。

[0060]

另外,各压力测量装置14a、14b的配置并不限定于这些。根据成套设备的设计,入口压力测量装置14a只要配置在废气的路径中成为附着灰去除的对象的多个管组2中配置于最上游的管组2的上游的任意场所,即“多个管组2的入口”即可,根据成套设备的设计,出口压力测量装置14b只要配置于废气的路径中成为附着灰去除的对象的多个管组2中配置于最下游的管组2的下游的任意埸所,即“多个管组2的出口”即可。但是,这些任意埸所优选为尽可能靠近成为附着灰去除的对象的多个管组2的埸所。

[0061]

去除系统1具备:气体温度测量装置15a(入口气体温度测量装置),配置于成为配置于3通道的附着灰去除的对象的多个管组2中位于最上游(下方)的管组21的下方而测量废气的温度;及气体温度测量装置15b(出口气体温度测量装置),配置于配置在3通道的该多个管组2中位于最下游(上方)的管组22c与节约器9之间的废气的路径而测量废气的温度。

[0062]

另外,各气体温度测量装置15a、15b的配置并不限定于这些。根据成套设备的设计,入口气体温度测量装置15a只要配置在废气的路径中成为附着灰去除的对象的多个管组2中配置于最上游的管组2的上游的任意场所,即“多个管组2的入口”即可,根据成套设备的设计,出口气体温度测量装置15b只要配置于废气的路径中成为附着灰去除的对象的多个管组2中配置于最下游的管组2的下游的任意埸所,即“多个管组2的出口”即可。但是,这些任意埸所优选为尽可能靠近成为附着灰去除的对象的多个管组2的埸所。

[0063]

换言之,在本实施方式及后述的变形例中,成为附着灰去除的对象的“多个管组2”是指,配置在2个压力测量装置14a、14b之间,且配置在2个气体温度测量装置15a、15b之间的管组。

[0064]

在图1中,作为一例,示出了多个管组2配置在3通道的结构。另外,节约器9也具备管组(参考图6),但在图1结构中节约器9配置于比多个管组2的出口更靠下游的位置,即比出口气体温度测量装置15b更靠下游的位置,因此在本实施方式中,将节约器9所具备的管组不视为成为附着灰去除的对象的管组。另外,虽然在后面叙述,但将节约器9所具备的管组也视为“多个管组2”的一例为本实施方式的第四变形例。

[0065]

在3通道中,在废气的流向的最上游(在y轴方向最下方)配置由悬挂管(滤网管)21构成的管组2,从该管组21朝向下游(在y轴方向上方),依次配置分别由过热管(过热器)22a、22b、22c构成的管组2。

[0066]

在图1中,作为一例,示出了吹灰器3(3a)配置在同一种类的多个管组2之间的结构。即,在由过热管构成的管组中,在由位于最上游的过热管22a构成的管组2和在该管组2的下游与该管组2相邻配置的管组2(由过热管22b构成的管组2)之间配置吹灰器3a。另外,

吹灰器3(3a)的配置并不限定于此,也可以在由不同种类的管组2例如锅炉的滤网管、过热管、蒸发管、节约器的水管等构成的管组中,在相邻配置的不同种类的管组之间配置吹灰器3。吹灰器3可以为蒸汽式也可以为冲击脉冲式,在此,作为冲击脉冲式吹灰器而进行说明。

[0067]

去除系统1至少具备配置于2通道而测量废气的流量的气体流量测量装置16a及配置在除尘装置11与引风机13之间的废气的路径而测量废气的流量的气体流量测量装置16b中的任意装置。如上所述,从加煤机7到烟囱12的开口的废气的路径实质上是密封的,因此设置有1个气体流量测量装置,由此能够得到后述的传热系数k的运算中所需的废气的气体流量的信息。

[0068]

另外,各气体流量测量装置16a、16b的配置并不限定于这些。在废气的路径中至少设置1个即可。从减少气体流量测量装置的清扫频率的观点出发,优选在比除尘装置11更靠下游的位置配置气体流量测量装置。即,在选择气体流量测量装置16a、16b中的任一个的情况下,优选设置气体流量测量装置16b。

[0069]

并且,代替设置气体流量测量装置16a,也可以运算2通道中的废气的气体流量来进行计算,并使用于后述的传热系数k的运算中。

[0070]

去除系统1为了适当冷却通过由过热管构成的管组2的内部的蒸汽,具备对该过热管的内部喷射水的过热降温器(减温器)17。在图1中,在配置于3通道中的四个管组2中的配置于最下游的由过热管22c构成的管组2中配置过热降温器17。过热降温器17所喷射的水的量是通过喷射水量测量装置18测量。

[0071]

去除系统1具备:蒸汽温度测量装置24a(入口蒸汽温度测量装置),配置在成为附着灰去除的对象的多个管组2中所包含的过热管中位于最上游的过热管22a的内部而测量蒸汽的温度;及蒸汽温度测量装置24b(出口蒸汽温度测量装置),配置在位于最下游的过热管22c的内部而测量蒸汽的温度。蒸汽温度测量装置24a、24b设置于多个管组2中的过热管上。

[0072]

去除系统1具备测量流过过热管内部的主蒸汽量的主蒸汽量测量装置25。在此,主蒸汽量测量装置25配置在多个管组2中所包含的过热管中位于最上游的过热管22a的内部。

[0073]

去除系统1具备:一次空气供给装置26,位于加煤机7下方;二次空气供给装置27,位于加煤机7上方的1通道;及燃烧空气量测量装置28,测量从这些空气供给装置26、27供给到废气的路径的一次空气及二次空气的总量(燃烧空气总量)。

[0074]

通过各压力测量装置14a、14b、各气体温度测量装置15a、15b、气体流量测量装置16a、16b、喷射水量测量装置18、各蒸汽温度测量装置24a、24b、主蒸汽量测量装置25、燃烧空气量测量装置28测量出的各种信息被输入到控制装置4。控制装置4为去除系统1所具有的电子控制装置(例如,计算机),搭载有通过时钟动作的处理器、定时器、以及存储装置(均省略图示)。

[0075]

[3.控制结构(流程图)]

[0076]

如上所述,控制装置4运算锅炉的传热系数k,根据该传热系数k,适当执行附着灰判定处理,并且使吹灰器3“1次启动”或“连续启动”。

[0077]

以下,使用图2及图3(a)~(d)所示的流程图,对与吹灰器3的启动有关的控制(包含附着灰判定处理)进行详细叙述。另外,在此除尘装置11作为袋式过滤器而进行说明。

[0078]

首先,操作员通过操作启动开关或控制板等(未图示),开始焚烧炉等成套设备的

运行,并且还启动去除系统1,通过控制装置4执行图2所示的流程图的“开始”以后的各处理。

[0079]

另外,本流程图中出现的时间t1、tmin、tmax、以及δt的初始值、脏(dirty)传热系数kd的初始值、标志f的初始值、各规定值α1、α2、及恢复阈值r设定为如下,在本流程图的“开始”之前,预先存储在存储装置。

[0080]

净(clean)传热系数kc在本流程图的“开始”之前不需要预先设定,因为去除系统1启动后首先所运算的传热系数的值成为初始值。

[0081]

时间t1为使定时器倒计时时的最初的时间(定时器的剩余时间),相当于使吹灰器3“1次启动”时的间隔。时间t1的初始值为满足“0<tmin<t1≤tmax”的关系的规定值。tmin为使吹灰器3启动的间隔的最小值(最短间隔),例如设定为1小时。并且,tmax为使吹灰器3启动的间隔的最大值(最长间隔),例如设定为3小时。

[0082]

时间t1的初始值例如设定为通过“2/3

×

tmax-δt(例如,δt为0.5小时)”求出的时间。另外,为了便于说明,在此,tmin、tmax的值分别设定为δt的整数倍。并且,随后通过后述的步骤s7、s19,时间t1从初始值被变更。

[0083]

脏传热系数kd为被认为在成为附着灰去除对象的管组2上堆积附着灰等而处于污染状态时的传热系数。

[0084]

脏传热系数kd的初始值设定为满足“0<kd<α2”的关系的规定的值(例如,kd=0.5)。另外,随后通过后述的步骤s3,脏传热系数kd从初始值被变更。

[0085]

标志f的初始值设定为f=0(第一值)。另外,其后,通过后述的步骤s9、s20、s14,标志f变更为f=0(第一值)、f=1(第二值)、f=2(第三值)中的任一个。

[0086]

第一规定值α1及第二规定值α2为分别在后述的步骤s5、步骤s15的各个中,与传热系数k(净传热系数kc)比较,是否将吹灰器3设为“1次启动”的判定阈值。并且,第二规定值α2也为在后述的步骤s15中,与传热系数k(净传热系数kc)比较,是否执行附着灰判定处理的判定阈值。满足“0<α2<α1”的关系。在此,为了便于说明,设为满足“0<α2<1<α1”的关系而继续说明。

[0087]

另外,净传热系数kc为吹灰器3刚启动后所运算出的传热系数。换言之,净传热系数kc为由于吹灰器3刚启动后因此管组2的附着灰多少被分去除,认为在提高了热交换率的状态的情况下的传热系数。

[0088]

第一规定值α1设定为如下的值,即,若为α1以上的净传热系数kc,则管组2的热交换明显良好,可以说没有附着灰的堆积或附着灰的堆积极少的值。在此,为了便于说明,第一规定值α1设定为如下值,即,在后述的步骤s20中标志f刚变更为f=2之后,仅通过吹灰器的“1次启动”即吹灰器的单次启动不会使净传热系数kc成为α1以上,作为“连续启动”至少通过连续启动2次以上吹灰器3才能达到的值。例如,第一规定值α1设定为α1=1.2(w/m2k)。

[0089]

并且,第二规定值α2设定为如下值,即,若为α2以上且小于α1的净传热系数kc,则管组2的热交换虽称不上明显良好,但附着灰的堆积尚不会对成套设备的运行造成大影响,因此可以说只要执行吹灰器的“1次启动”便充分的值。换言之,设定为若为小于α2的净传热系数kc,则需要后述的附着灰判定处理的值。在此为了便于说明,第二规定值α2也设定为如下值,即,在后述的步骤s20中标志f刚变更为f=2之后,仅通过吹灰器3的“1次启动”即吹灰器的单次启动不会使净传热系数kc成为α2以上,作为“连续启动”至少通过连续启动2次以

上吹灰器3才能达到的值。例如,第二规定值α2设定为α2=0.8(w/m2k)。

[0090]

因此,在后述的图2的流程图中,标志f暂时在后述的步骤s20中变更为f=2的情况下,只要后述的附着灰判定处理中不成为第二判定,则原则上,通过控制装置4,吹灰器3进行至少2次连续的“连续启动”。

[0091]

在此为了便于说明,作为满足“0<α2<1<α1”的关系而如上述设定α1、α2的值,但只要满足“0<α2<α1”的关系,则可以根据设计适当设定α1、α2的值。此时,在后述的步骤s20中标志f刚变更为f=2之后,吹灰器3在原则上执行“连续启动”,但并不一定执行“连续启动”,也有执行“1次启动”的情况。

[0092]

恢复阈值r与恢复率(kc/kd)相比,为判定附着灰去除效果(提高传热系数k的程度)的阈值,其初始值设定为满足“1≤r”的关系的规定的值(例如,r=1)。在此,恢复率为表示在吹灰器3的启动前后传热系数k恢复(提高)了多少程度的变量,为将净传热系数kc除以脏传热系数kd而得的值。

[0093]

另外,第一规定值α1、第二规定值α2、及恢复阈值r分别为不会从根据设计适当设定的各自的初始值改变的常数。并且,上述的tmin、tmax、以及δt分别为不会从根据设计适当设定的各自的初始值改变的常数。

[0094]

控制装置4在步骤s1中,判定在成套设备(例如焚烧炉)的运行开始后是否已经过规定时间。这是因为,从成套设备的运行开始后若未经过规定时间,则与成套设备内的环境有关的条件(例如,温度、压力等)不稳定。控制装置4从成套设备的运行开始到经过该规定时间为止反复执行步骤s1的处理,当经过了该规定时间时执行步骤s2的处理。

[0095]

控制装置4在步骤s2中,根据温度信息及流量信息,运算传热系数k。而且,在运算传热系数k之后,控制装置4执行步骤s3的处理。

[0096]

传热系数k由以下的(式1)表示。

[0097]

[数1]

[0098][0099]

但是,各变数如下所述。

[0100]

q:交换热量[w]{=(tg

out-tg

in

)

×

cpg×

wg}

[0101]

a:传热面积[m2]

[0102]

lmtd:对数平均温差[k][=(dt

1-dt2)/{ln(dt1/dt2)}]

[0103]

tg

in

:过热器入口气体温度[k]

[0104]

tg

out

:过热器出口气体温度[k]

[0105]

ts

in

:过热器入口蒸汽温度[k]

[0106]

ts

out

:过热器出口蒸汽温度[k]

[0107]

dt1:tg

in-ts

out

[0108]

dt2:tg

out-ts

in

[0109]

cpg:气体比热[j/kgk]

[0110]

wg:气体流量[kg/s]

[0111]

温度信息及流量信息以如下方式测量而发送到控制装置4。即,过热器入口气体温度tgin通过入口气体温度测量装置15a测量,过热器出口气体温度tgout通过出口气体温度

测量装置15b测量。过热器入口蒸汽温度tsin通过入口蒸汽温度测量装置24a测量,过热器出口蒸汽温度tsout通过出口蒸汽温度测量装置24b测量。并且,气体流量wg通过气体流量测量装置16a、16b中的任一装置测量,或通过运算而取得。另外,气体比热cpg为废气的比热,与废气的成分对应的常数。并且,传热面积a为多个管组2中的过热器的传热面积的总和。

[0112]

在步骤s3中,控制装置4根据步骤s3的处理时间点下的标志f的值,将在步骤s2中运算出的传热系数k存储于存储装置(省略图示)作为净传热系数kc或脏传热系数kd中的任一个。

[0113]

具体而言,控制装置4当标志f为第一值,在此f=0时设为kc=k,当标志f为第二值,在此f=1时设为kd=k,当标志f为第三值,在此f=2时设为kd=k而存储于存储装置。

[0114]

刚开始本流程图后,标志f为初始值,即f=0,因此控制装置4将刚运算出的传热系数k作为净传热系数kc存储于存储装置(即kc=k)。

[0115]

而且,控制装置4执行步骤s4的处理。

[0116]

控制装置4在步骤s4中,判定标志f是否为f=0。在标志f为f=0的情况下,即,在本流程图的“开始”后不久的情况,或后述的步骤s13的吹灰器3的启动后不久的情况下,控制装置4执行步骤s5的处理。

[0117]

在标志f不是f=0的情况下(f=1、f=2的情况下),将处理流程朝向后述的步骤s13的吹灰器3的启动进行,因此控制装置4执行步骤s10的处理。

[0118]

在步骤s5中,控制装置4判定上述存储装置中所存储的净传热系数kc的值是否为第一规定值α1以上。

[0119]

当净传热系数kc的值为第一规定值α1以上时,管组2的热交换明显良好,从而认为没有或极少有附着灰的堆积。因此,为了朝着将吹灰器3的启动的间隔变长的处理推进处理流程,控制装置4执行步骤s6的处理。

[0120]

当净传热系数kc的值小于α1时,管组2的热交换未必称得上良好,因此控制装置4执行步骤s15的处理。

[0121]

控制装置4在步骤s6中,判定时间t1是否小于作为最长间隔的tmax。

[0122]

当时间t1的值小于tmax(在此,3小时)时,控制装置4执行步骤s7的处理,以增加时间t1的值(延长时间t1)。

[0123]

在时间t1的值为tmax的情况下,无法将时间t1进一步变大,因此控制装置4在不变更时间t1的值(跳过步骤s7)而执行步骤s8的处理。

[0124]

控制装置4在步骤s7中,将时间t1的值变更为“t1+δt”的值。换言之,控制装置4将上述存储装置的t1的值变更为t1=t1+δt而再次存储于该存储装置。即,控制装置4将间隔再设定为比紧前面设定的值长。

[0125]

在净传热系数kc为第一规定值α1以上的情况下,在当前的间隔过度启动吹灰器3,从性价比的观点出发并不优选,因此以比从前更长的间隔进行吹灰器3的“1次启动”。

[0126]

而且,控制装置4执行步骤s8的处理。

[0127]

控制装置4在步骤s8中,开启定时器(计数器)。被开启的定时器根据控制装置4所具备的时钟,计数值从时间t1朝向0倒计时。例如,在开启的时间点的时间t1为2小时的情况下,计数2小时(7200秒),在计数值成为0时,定时器停止。在定时器停止后,控制装置4执行

步骤s9的处理。

[0128]

控制装置4在步骤s9中,将上述的存储装置中所存储的标志f的值变更为f=1,并再次存储于该存储装置。而且,控制装置4将处理流程返回到步骤s2,再次执行步骤s2的处理。

[0129]

步骤s2、步骤s3、步骤s4的处理已进行了说明,因此以下从步骤s4至作为下一个步骤的步骤s10处理为止,以下简略说明。

[0130]

总之,控制装置4运算通过定时器隔开间隔后的传热系数k(步骤s2),在下一个步骤s3中,由于标志f为f=1,因此将刚运算出的传热系数k作为脏传热系数kd存储于上述存储装置(即,kd=k)。而且,由于当前标志f为f=1,因此控制装置4在步骤s4中判定标志f不为f=0,并作为下一个处理执行步骤s10的处理。

[0131]

控制装置4在步骤s10中,判定作为除尘装置11的袋式过滤器是否在反洗中。控制装置4控制袋式过滤器的“反洗”的执行,因此能够判定袋式过滤器是否在反洗中。

[0132]

控制装置4在判定为袋式过滤器在反洗中的情况下,反复执行步骤s10的处理,在判定为袋式过滤器不在反洗中的情况下,执行步骤s11的处理。由此,控制装置4在执行袋式过滤器的反洗期间不启动吹灰器3,能够待反洗结束启动吹灰器3。

[0133]

另外,在判定为袋式过滤器在反洗中的情况下,控制装置4反复进行步骤s10的处理的理由如下。

[0134]

袋式过滤器的反洗通常在停止废气流动的情况下进行。因此,若在袋式过滤器的反洗中启动冲击脉冲式的吹灰器3,则成为废气流通的烟道的导管的内部压力显著上升,有可能对成套设备产生故障。然而,在去除系统1中,控制装置4在袋式过滤器的反洗中不启动吹灰器3,待结束反洗而启动吹灰器3,因此能够防止上述故障的产生。

[0135]

在此,吹灰器3作为冲击脉冲式而说明,因此设置了步骤s10,但在吹灰器3为蒸汽式的情况下,能够省略步骤s10。因此,此时,步骤s4的下一个步骤成为步骤s11。

[0136]

控制装置4在步骤s11中,判定上述的存储装置中所存储的标志f的值是否为f=1。在标志f为f=1的情况下,控制装置4执行步骤s12的处理。并且,在标志f不为f=1的情况下,即f=2的情况下,控制装置4执行步骤s13的处理。

[0137]

在此,由于当前标志f为f=1,因此控制装置4执行步骤s12的处理。控制装置4在步骤s12中,将定时器的计数值恢复至时间t1即重置。接着,控制装置4执行步骤s13的处理。

[0138]

控制装置4在步骤s13中,仅启动1次吹灰器3。

[0139]

而且,控制装置4执行步骤s14的处理。

[0140]

另外,在步骤s11中,标志f不为f=1的情况下,即f=2的情况下,控制装置4跳过步骤s12执行步骤s13的处理,因此定时器的计数值不会重置。在f=2的情况下,控制装置4在原则上执行吹灰器3的“连续启动”,直到净传热系数kc成为第二规定值α2以上,而是因为此时多省略1个处理来更快速地连续启动吹灰器3。

[0141]

控制装置4在步骤s14中,将上述的存储装置所存储的标志f的值变更为f=0,并再次存储于该存储装置。这是因为,在下一个步骤s2的处理中运算的传热系数k为吹灰器3刚启动后的值,因此进而在下一个步骤s3的处理中,将该值作为净传热系数kc存储于上述的存储装置。

[0142]

而且,控制装置4将处理流程返回到步骤s2,执行步骤s2的处理。对步骤s2、步骤

s3、步骤s4、步骤s5的处理已进行了说明,因此省略再次说明。

[0143]

由此,进行在作为步骤s5的下一个步骤由控制装置4执行步骤s15的处理的情况(在步骤s5中净传热系数kc的值小于α1的情况)的说明。

[0144]

控制装置4在步骤s15中,判定上述的存储装置中所存储的净传热系数kc的值是否小于第二规定值α2。

[0145]

净传热系数kc的值不小于第二规定值α2,即为α2≤kc<α1时,管组2的热传导虽称不上明显良好,但认为附着灰的堆积尚不会对成套设备的运行造成大影响,因此为了进入隔开间隔启动吹灰器3的处理流程,控制装置4执行上述步骤s8的处理。

[0146]

在净传热系数kc的值小于第二规定值α2的情况下,为了判定是否因为附着灰而使净传热系数kc的值变低,控制装置4执行步骤s16的处理,即执行附着灰判定处理。

[0147]

控制装置4在步骤s16中,执行附着灰判定处理。针对附着灰判定处理中的具体的处理的例子,使用图3进行后述。

[0148]

附着灰判定处理为对“堆积在多个管组2的附着灰的量多,废气与锅炉的热交换没有充分进行的情况”(第一判定),或“尽管附着灰的量少,对热交换未造成恶劣影响,但根据成套设备的运行环境或运行的诸条件,净传热系数kc计算为小于第二规定值α2的情况”(第二判定)中任一个进行择一选择判定的处理。

[0149]

在附着灰判定处理中得到第一判定的情况下,为了根据恢复率(kc/kd)连续启动吹灰器3,控制装置4执行步骤s17的处理。

[0150]

在附着灰判定处理中得到第二判定的情况下,为了进行成套设备的状态确认或是否停止成套设备的判断,控制装置4执行步骤s21的处理。

[0151]

控制装置4在步骤s17中,根据上述存储装置中所存储的净传热系数kc和脏传热系数kd来运算恢复率(kc/kd),判定该恢复率是否为上述的存储装置中所存储的恢复阈值r以上。

[0152]

在恢复率小于恢复阈值r的情况下,即使再多启动吹灰器3提高传热系数k的可能性也低,因此控制装置4执行步骤s21的处理。

[0153]

在恢复率为恢复阈值r以上的情况下,通过吹灰器3的启动能够期待附着灰去除的效果,因此为了早期地去除附着灰,朝着进行吹灰器3的“连续启动”的处理推进处理流程,因此控制装置4执行步骤s18的处理。

[0154]

控制装置4在步骤s18中,判定时间t1是否大于作为最短间隔的tmin。

[0155]

在时间t1大于tmin的情况下,为了缩短将吹灰器3进行“1次启动”时的间隔,控制装置4执行步骤s19的处理。这是因为,根据灰的性状在当初的“1次启动”的间隔无法有效去除附着灰,因此鉴于在附着灰判定处理中得到第一判定,在“连续启动”结束后,控制装置4将吹灰器3进行“1次启动”时,以比从前更短的间隔(换言之,以比从前更早的时间点),进行吹灰器3的“1次启动”。

[0156]

控制装置4在步骤s19中,将时间t1的值变更为“t1-δt”的值。换言之,控制装置4将上述的存储装置的t1的值变更为t1=t1-δt,从而再次存储于该存储装置。而且,控制装置4执行步骤s20的处理。

[0157]

在时间t1为tmin的情况下,无法将时间t1进一步变小,因此控制装置4在不变更时间t1的值(跳过步骤s19)而执行步骤s20的处理。

[0158]

控制装置4在步骤s20中,将上述的存储装置中所存储的标志f的值变更为f=2,并再次存储于该存储装置。而且,控制装置4将处理流程返回到步骤s2,执行步骤s2的处理。

[0159]

步骤s2、步骤s3、步骤s4的处理已进行了说明,因此以下从步骤s4至作为下一个步骤的步骤s10处理为止简略进行说明。

[0160]

总之,控制装置4运算恢复率为恢复阈值r以上时的传热系数k(步骤s2),在下一个步骤s3中,标志f为f=2,因此将运算出的传热系数k作为脏传热系数kd存储于上述的存储装置(即,kd=k)。而且,在下一个步骤s4中,当前标志f为f=2,因此控制装置4判定为标志f不为f=0,并执行下一个步骤s10。而且,在步骤s10中,控制装置4在判定为袋式过滤器不在反洗中的情况下执行步骤s11的处理。在步骤s11中,当前标志f为f=2,因此控制装置4跳过步骤s12执行步骤s13的处理。

[0161]

即,在标志f为f=2的情况下,为了不重置定时器而立即启动吹灰器3,控制装置4执行步骤s13的处理。

[0162]

在步骤s13中启动吹灰器3之后,如上所述,控制装置4在步骤s14中将标志f变更为f=0,再次将处理流程返回到步骤s2。

[0163]

在此,在下一处理流程中,控制装置4再次依次步骤s2、步骤s3、步骤s4、步骤s5、步骤s15、步骤s16、步骤s17、步骤s18、步骤s19(根据情况被跳过)、步骤s20进行处理情况下,其后,控制装置4以步骤s2、步骤s3、步骤s4、步骤s10、步骤s11、步骤s13进行处理。

[0164]

因此,此时,成为不经由步骤s8的定时器开启而执行步骤s13的处理流程,因此成为吹灰器3的“连续启动”。

[0165]

那么,作为图2的流程图的说明,最后对在步骤s16的附着灰判定处理中得到第二判定的情况下,或在步骤s17中恢复率小于恢复阈值r的情况下,控制装置4执行的步骤s21进行说明。

[0166]

控制装置4在步骤s21中,判定是否已通过操作员或工作人员开始了成套设备的状态确认或用于停止成套设备运行的工作(例如,控制板的操作)。控制装置4控制成套设备中所配置的各种装置的动作,因此能够判定该工作是否已被开始。

[0167]

控制装置4在判定为该工作并未开始的情况下,执行步骤s8的处理。即,此时,明确了即使在步骤s17中启动吹灰器3也无法有效地去除附着灰去除,因此从性价比的观点出发不进行吹灰器3的“连续启动”,但为了减少更多的灰堆积于管组2,进行执行吹灰器3的“1次启动”的处理流程。

[0168]

另一方面,控制装置4在判定为该工作已被开始的情况下,其后,不执行步骤s1~s20的任意处理,执行另外该工作中所需的处理。其后,包含控制装置4的去除系统1整体的动作结束,即成套设备的运行停止。

[0169]

根据本流程图,当基于定时器隔开间隔的吹灰器3的“1次启动”时,在净传热系数kc为第一规定值α1以上的情况下,将间隔设得比以往的间隔长,在净传热系数kc小于第一规定值α1的情况下,不从以往的间隔变更间隔,或从以往的间隔缩短间隔。

[0170]

另外,根据本流程图,即使为不隔开基于定时器的间隔的吹灰器3的“连续启动”的情况下,每次启动吹灰器3时,进行传热系数k的运算。而且,只要根据运算出的传热系数k(净传热系数kc、脏传热系数kd)的恢复率r的值上升,控制装置4执行吹灰器3的“连续启动”,直到净传热系数kc成为第二规定值α2以上。

[0171]

即,“连续启动”中吹灰器3的启动次数为可变的,若恢复率r的值的上升速度的值大(若上升速度快),则自动地该次数变少,若该上升速度的值小(若上升速度慢),自动地该次数变多。

[0172]

该上升速度是能够由控制装置4将每执行步骤s17时运算的恢复率的值与运算出的时间点的时间信息依次存储于上述的存储装置,使用当前运算出的恢复率的值和最近的恢复率的值、及两者的2个时间信息之差(时间的间隔或时间差)的值,进行运算而得。具体而言,控制装置4通过式[{(通过当前运算出的恢复率)-(最近恢复率)}/(该时间差)],运算该上升速度。若冲击脉冲式吹灰器的气体的再充填时间例如小于3分钟(3min),则该上升速度快的情况例如为“连续启动”的次数以2次(小于6min)或3次(小于9min)结束的上升速度为0.04(/min)以上的情况,该上升速度慢的情况例如为该次数需要4次以上(12min以上)的上升速度小于0.04(/min)的情况。

[0173]

接着,针对附着灰判定处理,即步骤s16的详细情况,使用图3(a)~图3(d)对处理流程进行说明。

[0174]

在此,基于发明人的经验,仅将上述的4个条件作为对象,根据使用这些中的几个条件,分为以下4个模式进行说明。但是,如上所述,除了上述的4个条件以外,根据设计可以追加其他条件。

[0175]

另外,在以下说明中,作为图2的步骤s15的下一处理,作为控制装置4执行步骤s161的处理,进行说明。

[0176]

那么,从图3(a)依次进行说明。

[0177]

图3(a)为附着灰判定处理基于上述的4个条件所有而执行的处理流程(模式1)。控制装置4在步骤s161中,判定通过主蒸汽量测量装置25测量出的主蒸汽量qs是否为成套设备的运行中所容许的下限的主蒸汽量qsmin(第一阈值)以上。在主蒸汽量qs小于qsmin的情况下,控制装置4视为得到“第二判定”,接着执行图2的步骤s21的处理。在主蒸汽量qs为qsmin以上的情况下,控制装置4执行下一个步骤,在此为步骤s162的处理。

[0178]

控制装置4在步骤s162中,使用通过压力测量装置14a、14b测量出的压力的信息,算出多个管组2的入口与出口中的废气的压力差,即炉内气体压差δpg,判定炉内气体压差δpg是否为成套设备的运行中所容许的下限的炉内气体压差pgmin(第二阈值)以上。在炉内气体压差δpg小于pgmin的情况下,控制装置4视为得到“第二判定”,接着执行图2的步骤s21的处理。在炉内气体压差δpg为pgmin以上的情况下,控制装置4执行下一步骤,在此为步骤s163的处理。

[0179]

控制装置4在步骤s163中,判定引风机13的转速qr是否为成套设备的运行中所容许的下限的转速qrmin(第三阈值)以上。在转速qr小于qrmin的情况下,控制装置4视为得到“第二判定”,接着执行图2的步骤s21的处理。在转速qr为qrmin以上的情况下,控制装置4执行下一个步骤,在此为步骤s164的处理。另外,控制装置4控制引风机13的转速qr,因此掌握转速qr。

[0180]

控制装置4在步骤s164中,判定通过燃烧空气量测量装置28测量出的燃烧空气总量qc是否为成套设备的运行中所容许的下限的燃烧空气总量qcmin(第四阈值)以上。在燃烧空气总量qc小于qcmin的情况下,控制装置4视为得到“第二判定”,接着执行图2的步骤s21的处理。在燃烧空气总量qc为qcmin以上的情况下,控制装置4执行下一个步骤的处理。

在此,视为得到“第一判定”,执行下一个图2的步骤s17的处理。

[0181]

另外,步骤s161~s164这四个处理的处理流程的顺序不限于此,也可以适当地替换。

[0182]

图3(b)的处理流程(模式2)执行图3(a)的处理流程中所包含的四个判定要素中的步骤s161~s163这3个判定要素。图3(b)是附着灰判定处理基于上述的4个条件中的任意3个所执行的流程图的一例,可以使用步骤s161~s164这4个判定要素中的任意3个,处理的顺序也可以是任意一个为先。

[0183]

图3(c)的处理流程(模式3)执行图3(a)的处理流程中所包含的四个判定要素中的步骤s161及s162这2个判定要素。图3(c)是附着灰判定处理基于上述的4个条件中的任意2个所执行的处理流程的一例,可以使用步骤s161~s164这4个判定要素中的任意2个,判定的顺序也可以是任意一个为先。

[0184]

图3(d)的处理流程(模式4)仅执行图3(a)的处理流程中所包含的四个判定要素中的步骤s161的判定要素。图3(d)是附着灰判定处理基于上述的4个条件中的任意1个所执行的流程图的一例,可以使用步骤s161~s164这四个判定要素中的任意1个。

[0185]

另外,即使在上述的模式1~模式4的任意模式的情况下,也优选包含使用传热系数k的运算不使用的主蒸汽量qs的信息的步骤s161。

[0186]

[4.效果]

[0187]

如上所述,在去除系统1中,控制装置4基于所运算出的传热系数k选择使用吹灰器3的“1次启动”和“连续启动”,因此能够确保经济性的同时早期且适当地去除附着灰。

[0188]

附着灰判定处理包含基于发明人的经验的条件,即基于主蒸汽量qs、炉内气体压差δpg、引风机13的转速qr、及燃烧空气总量qc的至少1个的条件而执行,因此能够适当判定附着灰在管组2上的堆积状态。

[0189]

在去除系统1中,在由附着灰判定处理得到第一判定的情况下,根据脏传热系数kd与净传热系数kc来运算恢复率,当恢复率为恢复阈值r以上时“连续启动”吹灰器3,由此能够早期地去除附着灰。

[0190]

并且,在去除系统1中,控制装置4当恢复率的上升速度大时,自动减少“连续启动”中的吹灰器3的启动次数,当恢复率的上升速度小时,自动增加该次数。因此,根据附着灰的状况,控制装置4适当增减“连续启动”中的吹灰器3的启动次数来进行控制,因此与该次数为固定值的情况相比,能够有效去除附着灰,并且还能够确保经济性。

[0191]

根据去除系统1,当净传热系数kc为第一规定值α1以上时,控制装置4判断为管组2的热传导极良好(没有附着灰的堆积或极少堆积),由于将“1次启动”的间隔再设定得较长,因此无法避免吹灰器3的过度启动,其结果能够更加确保经济性。另一方面,在恢复率为恢复阈值r以上的情况下,将“连续启动”结束后继续的“1次启动”的间隔再设定得较短,因此即使为需要“连续启动”的程度附着性强的灰的性状,也以短间隔将吹灰器3进行“1次启动”,因此能够在管组2堆积厚厚的灰之前去除附着灰。因此,不必频繁进行“连续启动”,因此其结果能够更加确保经济性。

[0192]

根据去除系统1,控制装置4在执行作为除尘装置11的袋式过滤器的反洗的期间不启动吹灰器3,待结束反洗后启动吹灰器3,因此能够避免对成套设备产生故障。

[0193]

吹灰器3可以是蒸汽式、冲击脉冲式中的任一式。但是,蒸汽式吹灰器使用废气与

锅炉热交换而产生的蒸汽,因此锅炉为了发电而向涡轮供给的蒸汽量减少,其结果,可以减少成套设备中的发电量。因此,在重视成套设备的发电量的情况下,优选配置不使用蒸汽的冲击脉冲式吹灰器。

[0194]

吹灰器3通常设置于形成废气的路径的导管等壁面。因此,图1的吹灰器3为蒸汽式的情况下,吹灰器3的喷射嘴伸缩的方向为包含x轴且与y轴正交的平面上的方向,从该喷射嘴向y轴方向喷射蒸汽。

[0195]

另一方面,在吹灰器3为冲击脉冲式的情况下,冲击脉冲的射出方向为包含x轴且与y轴正交的平面上的方向。

[0196]

因此,在具备冲击脉冲式吹灰器3的去除系统1的情况下,在图1中,若朝向3通道与2通道之间的壁面射出冲击脉冲,则使该壁面振动,不仅能够去除管组2的附着灰,还能够去除附着于该壁面的灰。

[0197]

[5.变形例]

[0198]

以下,对具有多个吹灰器3的去除系统1的变形例进行说明。第一变形例是在图1中,使用了点线所示的符号3

′

、符号3

″

所示的吹灰器的例子。第二变形例是如图4(a)~图4(c)所示,图1的配置于3通道的管组2的数量比图1多的情况的例子。第三变形例是如图5所示,成套设备的锅炉结构为尾端型的例子。第四变形例是如图6所示,成套设备的锅炉结构的双鼓式锅炉的例子。

[0199]

以下说明中,对与上述图1的去除系统1相同的要素标注相同的符号,并省略重复说明。另外,在图5及图6中,省略图1所示的控制装置4、输入于控制装置4或从控制装置4输出的信号线(细实线)的图示。

[0200]

[5-1.第一变形例]

[0201]

在图1中,作为实施方式对配置有1个吹灰器3的去除系统1进行了说明,根据管组2的数量或成套设备的设计,也可以设为配置有多个吹灰器3的去除系统1

′

。

[0202]

吹灰器3通常有效地去除与其接近而配置的管组2的附着灰。因此,去除系统1的结构中,与吹灰器3a接近的2个管组2(分别由过热管22a、22b构成的管组2)的附着灰被有效地去除。但是,由位于最下游的过热管22c构成的管组2配置于从吹灰器3a分开的位置,因此该管组2(22c)的附着灰的去除有可能变得不充分。

[0203]

因此,如图1中点线所示,在去除系统1

′

中,除了吹灰器3a以外,在管组2(22c)的下游的位置〔该管组2(22c)的旁边,且y轴方向正上方〕分别配置吹灰器3

′

,由此能够有效地去除管组2(22c)的附着灰。

[0204]

另外,此时,在与吹灰器3a分别配置的吹灰器为冲击脉冲式吹灰器的情况下,吹灰器可以取代符号3

′

所示的吹灰器,或与符号3

′

所示的吹灰器一起配置在符号3

″

所示的位置。图1中虚线所示的吹灰器3

″

表示设置于3通道的顶棚的壁面附近的吹灰器,若配置成向y轴方向且下方射出冲击脉冲,则不仅能够更有效地去除管组2(22c)的附着灰,而且还能够更有效地去除配置在其上游的管组2(22b)的附着灰。

[0205]

即使在去除系统1

′

配置多个吹灰器3、3

′

、3

″

的情况下,也与仅配置1个吹灰器3的上述结构相同地,控制装置4对各吹灰器执行图2的处理。

[0206]

但是,在步骤s13的处理中,控制装置4根据各吹灰器3、3

′

、3

″

的配置,错开各个启动的定时,逐个依次启动。即,控制装置4不会同时启动该多个吹灰器3、3

′

、3

″

。

[0207]

在配置有多个蒸汽式吹灰器,这些同时被启动的情况下,从锅炉供给至涡轮的蒸汽大幅度减少,因此发电量大幅度减少而难以稳定地送电。并且,在配置有多个冲击脉冲式吹灰器,这些同时被启动的情况下,炉内的压力或导管内部的压力显著上升,在成套设备有可能产生故障。

[0208]

因此,在去除系统1

′

中,将这些吹灰器3的启动在时间上错开而依次启动。

[0209]

控制装置4依次启动多个吹灰器3的顺序与后述的图4所示的第二变形例相同,因此省略说明。

[0210]

[5-2.第二变形例]

[0211]

图4(a)~图4(c)所示的第二变形例的去除系统1a~1c相对于去除系统1,其管组2的数量、吹灰器3的数量、及出口蒸汽温度测量装置24b的配置不同。第二变形例中,在y轴方向,即铅垂方向上配置多个管组2和多个吹灰器3。图4(a)是在图1的3通道配置有4个由过热管22构成的管组2的去除系统1a。图4(b)是在图1的3通道配置有5个由过热管22构成的管组2的去除系统1b。图4(c)是在图1的3通道配置有6个由过热管22构成的管组2的去除系统1c。

[0212]

在第二变形例中,也与第一变形例相同地,控制装置4对多个各吹灰器执行图2的处理。

[0213]

在图4(a)所示的去除系统1a中,除了图1的结构以外,还在由过热管22c构成的管组2的下游(y轴方向且上方)与此相邻而配置有由过热管22d构成的管组2。并且,在由过热管22c构成的管组2与由过热管22d构成的管组2之间配置吹灰器3b。

[0214]

在图4(c)所示的去除系统1c中,除了图4(a)的结构以外,由过热管22e构成的管组2在由过热管22d构成的管组2的下游相邻而配置;及由过热管22f构成的管组2进一步在由过热管22e构成的管组2的下游(y轴方向且上方)相邻而配置。并且,在由过热管22e构成的管组2与由过热管22f构成的管组2之间配置吹灰器3d。

[0215]

如图4(a)及图4(c)所示,在用吹灰器3去除附着灰的管组2(在此,由过热管22构成的管组2)的数量为多个且偶数的情况下,不在该对象的管组2之间的整体配置吹灰器3。鉴于附着灰去除的性价比,该对象的管组2中从上游的管组2依次以2个管组2构成一组单元,在1个单元配置1个吹灰器3。因此,所配置的多个吹灰器3的数量为该对象的管组2的数量的半数。

[0216]

另一方面,在图4(b)所示的去除系统1b中,与图4(c)不同,在图4(a)的结构中仅追加由过热管22e构成的管组2,该管组2在由过热管22d构成的管组2的下游(y轴方向且上方)与此相邻而配置。因此,在图4(b)中,用吹灰器3去除附着灰的管组2(由过热管22构成的管组2)的数量为多个且奇数。此时,产生不能制造上述的“单元”的管组2。在图4(b)中,针对由过热管22e构成的管组2,无法制造上述的“单元”。

[0217]

然而,在也不能忽视由过热管22e构成的管组2的附着灰的情况下,在该管组2的下游配置吹灰器3c。

[0218]

在以上第二变形例中,在铅垂方向(y轴方向)排列配置有成为附着灰去除的对象的管组2。而且,在构成位于最下游的管组2的过热管22的内部配置出口蒸汽温度测量装置24b。

[0219]

在启动某一吹灰器3去除附着灰的情况下,针对所去除的附着灰的移动,可考虑2种情况:[1]因重力朝铅垂方向且下方落下的情况;[2]废气的流动强,随着废气的流动向下

游移动的情况。

[0220]

因此,[1]情况下,控制装置4当对吹灰器3进行“1次启动”或“连续启动”时,从配置于最下游的吹灰器3朝向配置于上游的吹灰器3,错开定时依次启动。即,在图4(a)的情况下,在启动吹灰器3b之后,启动吹灰器3a。并且,在图4(b)的情况下,在启动吹灰器3c之后,启动吹灰器3b,在启动吹灰器3b之后,启动吹灰器3a。同样地,在图4(c)的情况下,在启动吹灰器3d之后,启动吹灰器3b,在启动吹灰器3b之后,启动吹灰器3a。

[0221]

通过依此顺序启动各吹灰器3,即使在某一管组2中通过吹灰器3去除的附着灰因重力朝下方落下的同时再附着在配置于上游的其他管组的情况下,也能够可靠地去除包含再附着的附着灰以内的附着灰。

[0222]

另一方面,[2]情况下,控制装置4当对吹灰器3进行“1次启动”或“连续启动”时,从配置于最上游的吹灰器3朝向配置于下游的吹灰器3,错开定时依次启动。即,在图4(a)的情况下,在启动吹灰器3a之后,启动吹灰器3b。并且,在图4(b)的情况下,在启动吹灰器3a之后,启动吹灰器3b,在启动吹灰器3b之后,启动吹灰器3c。同样地,在图4(c)的情况下,在启动吹灰器3a之后,启动吹灰器3b,在启动吹灰器3b之后,启动吹灰器3d。

[0223]

通过依此顺序启动各吹灰器3,即使在某一管组2中通过吹灰器3去除的附着灰随着废气的流动向下游移动,并且再附着在配置于下游的其他管组的情况下,也能够可靠地去除包含再附着的附着灰以内的附着灰。

[0224]

另外,在第二变形例中,本技术的权利要求6中的相当于第一管组、第二管组、第三管组、第四管组、第一吹灰器、及第二吹灰器的结构为如下所述。

[0225]

即,在图4(a)及图4(b)中,由过热管22a构成的管组2相当于第一管组,由过热管22b构成的管组2相当于第二管组,由过热管22c构成的管组2相当于第三管组,由过热管22d构成的管组2相当于第四管组。并且,吹灰器3a相当于第一吹灰器,吹灰器3b相当于第二吹灰器。图4(c)中,除与图4(a)及图4(b)相同的情况以外,也有由过热管22c构成的管组2相当于第一管组、由过热管22d构成的管组2相当于第二管组、由过热管22e构成的管组2相当于第三管组、由过热管22f构成的管组2相当于第四管组、吹灰器3b相当于第一吹灰器、吹灰器3d相当于第二吹灰器的情况。

[0226]

[5-3.第三变形例]

[0227]

接着,使用图5对第三变形例进行说明。

[0228]

第三变形例的去除系统1d中,在图1的3通道与节约器9之间,追加沿水平方向(x轴方向)延伸的废气的流路,在该水平方向的流路还配置多个管组2和多个吹灰器3。第三变形例的成套设备的锅炉结构被称为尾端型。而且,在构成位于最下游的管组2的过热管22f的内部配置出口蒸汽温度测量装置24b。

[0229]

在第二变形例之一的图4(c)的结构中,第三变形例为如下结构,包括吹灰器3b、3d在内,将从由过热管22c构成的管组2至由过热管22f构成的管组2为止的管组2沿水平方向配置,而不变更从这些上游至下游为止的顺序。另外,在此,认为由过热管22b构成的管组2与由过热管22c构成的管组2与第二变形例相同地,彼此相邻配置。

[0230]

因此,在第三变形例中,存在:在铅垂方向从上游(y轴方向且下方)朝向下游(y轴方向且上方)依次配置的多个管组2;及在水平方向朝向一方向(x轴方向)依次配置的多个管组2。

[0231]

另外,在第三变形例中,与第一变形例及第二变形例相同地,控制装置4对多个各吹灰器执行图2的处理。

[0232]

在此,在着眼于在水平方向朝向一方向(x轴方向)依次配置的多个管组2,即图5中的由过热管22c构成的管组2、由过热管22d构成的管组2、由过热管22e构成的管组2、由过热管22f构成的管组2的情况下,若启动吹灰器3b或3d去除附着灰,则所去除的附着灰随着废气的流动向下游移动的可能性高。

[0233]

因此,控制装置4对吹灰器3进行“1次启动”或“连续启动”时,从配置于最上游的吹灰器3朝向配置于下游的吹灰器3,错开定时而依次启动。即,控制装置4在启动吹灰器3b之后,启动吹灰器3d。

[0234]

通过依此顺序启动各吹灰器3,即使在某一管组2中通过吹灰器3去除的附着灰随着废气的流动向下游移动,并且再附着在配置于下游的其他管组的情况下,也能够可靠地去除包含再附着的附着灰以内的附着灰。

[0235]

并且,图5中,在综合考虑到沿水平方向配置的多个管组2与沿铅垂方向配置的多个管组2的情况下,可能存在第二变形例中说明的[2]的情况,因此控制装置4当对吹灰器3进行“1次启动”或“连续启动”时,从配置在最上游的吹灰器3朝向配置在下游的吹灰器3,错开定时而依次启动。即,控制装置4在启动吹灰器3a之后,启动吹灰器3b,在启动吹灰器3b之后,启动吹灰器3d。

[0236]

通过依此顺序启动各吹灰器3,即使在某一管组2中通过吹灰器3去除的附着灰随着废气的流动向下游移动,并且再附着在配置于下游的其他管组的情况下,也能够可靠地去除包含再附着的附着灰以内的附着灰。

[0237]

另外,在第三变形例中,本技术的权利要求6中的相当于第一管组、第二管组、第三管组、第四管组、第一吹灰器、及第二吹灰器的结构为如下所述。

[0238]

即,在着眼于沿水平方向配置的多个管组2的情况下,由过热管22c构成的管组2相当于第一管组,由过热管22d构成的管组2相当于第二管组,由过热管22e构成的管组2相当于第三管组,由过热管22f构成的管组2相当于第四管组,吹灰器3b相当于第一吹灰器,吹灰器3d相当于第二吹灰器。

[0239]

并且,在综合考虑到沿水平方向配置的多个管组2与沿铅垂方向配置的多个管组2的情况下,在图5中,由过热管22a构成的管组2相当于第一管组,由过热管22b构成的管组2相当于第二管组,由过热管22c构成的管组2相当于第三管组,由过热管22d构成的管组2相当于第四管组,吹灰器3a相当于第一吹灰器,吹灰器3b相当于第二吹灰器。

[0240]

根据第三变形例的去除系统1d,除通过上述实施方式得到的效果以外,能够可靠地去除包含再附着的附着灰以内的附着灰。

[0241]

[5-4.第四变形例]

[0242]

接着,使用图6对第四变形例进行说明。

[0243]

在第三变形例中,第四变形例的去除系统1e构成为如下:拆除3通道与节约器9之间的沿水平方向延伸的废气的流路,在3通道与节约器9之间设置具备汽鼓19及水鼓20的双鼓式锅炉。由于拆除该流路,因此也拆除在第三变形例中配置在该流路内的管组2(22c~22f)及吹灰器3(3b、3d)。

[0244]

并且,在第四变形例中,拆除第三变形例的悬挂管21及吹灰器3a,将过热管22a、

22b吊装配置在3通道的顶棚上,在过热管22a的上游与过热管22a相邻而配置吹灰器3(3e)。

[0245]

另外,在图1中,未将节约器9的管组2视为成为附着灰去除的对象的管组,但在第四变形例中,节约器9的多个管组2也作为附着灰去除的对象。因此,在节约器9的内部中,在沿铅垂方向(y轴方向)配置的多个管组2、即由水管23a构成的管组2和与该管组2相邻而配置于其下游且由水管23b构成的管组2之间设置吹灰器3f。

[0246]

另外,此时,如上所述,成为附着灰去除的对象的“多个管组2”配置在2个压力测量装置14a、14b之间,并且还配置在2个气体温度测量装置15a、15b之间。

[0247]

图6中,成为附着灰去除的对象的管组2包含不同种类的管组2,即由过热管22构成的管组2及由水管23构成的管组2。另外,在由过热管22(22b)构成的管组2与由水管23(23a)构成的管组2之间,没有配置对废气的流通成为阻力的其他管组2。

[0248]

而且,不同于图1,测量多个管组2的“出口”的废气的温度的温度测量装置15b配置在作为附着灰去除的对象的多个管组2的中配置于最下游的由水管23b构成的管组2的下游。在图6中,温度测量装置15b配置在与图1的压力测量装置14b实质上相同的位置。而且,在过热管22中位于最下游的过热管22b的内部,配置出口蒸汽温度测量装置24b。

[0249]

另外,在第四变形例中,与第一变形例至第三变形例相同地,控制装置4对多个各吹灰器执行图2的处理。

[0250]

在第四变形例中,控制装置4当对吹灰器3进行“1次启动”或“连续启动”时,从配置在最上游的吹灰器3朝向配置在下游的吹灰器3,时间上错开定时而依次启动。即,控制装置4在启动吹灰器3e之后,启动吹灰器3f。

[0251]

通过依此顺序启动各吹灰器3,在配置于上游的管组2中通过吹灰器3去除的附着灰随着废气的流动向下游移动,并且再附着在配置于下游的其他管组的情况下,也能够可靠地去除包含再附着的附着灰以内的附着灰。

[0252]

另外,在第四变形例中,本技术的权利要求7中的相当于第一管组、第二管组、第三管组、第四管组、第一吹灰器、及第二吹灰器的结构为如下所述。

[0253]

即,由过热管22a构成的管组2相当于第一管组,由过热管22b构成的管组2相当于第二管组,由水管23a构成的管组2相当于第三管组,由水管23b构成的管组2相当于第四管组,吹灰器3e相当于第一吹灰器,吹灰器3f相当于第二吹灰器。

[0254]

根据第四变形例的去除系统1e,除通过上述实施方式得到的效果以外,能够可靠地去除包含再附着的附着灰以内的附着灰。

[0255]

以上,对本发明的实施方式及变形例进行了说明,但本发明的技术范围并不限定于实施方式或变形例,在不脱离本发明的主旨的范围可进行各种变更。

[0256]

符号说明

[0257]

1、1

′

、1a~1e-锅炉管组附着灰去除系统(去除系统),2-管组,3、3

′

、3

″

、3a~3f-吹灰器,4-控制装置,5-料斗,6-给料机,7-加煤机,8-灰槽,9-节约器(管组的一种),10-减温塔,11-除尘装置(袋式过滤器),12-烟囱,13-引风机,14a、14b-压力测量装置,15a、15b-气体温度测量装置,16a、16b-气体流量测量装置,17-过热降温器,18-喷射水量测量装置,19-汽鼓,20-水鼓,21-悬挂管(滤网管),22a~22f-过热管(过热器),23a、23b-水管,24a、24b-蒸汽温度测量装置,25-主蒸汽量测量装置,26-一次空气供给装置,27-二次空气供给装置,28-燃烧空气量测量装置,k-传热系数,kc-净传热系数,kd-脏传热系数,kc/kd-恢复率,δ

pg-压差,pgmin-第二阈值,qc-燃烧空气总量,qcmin-第四阈值,qr-引风机的转速,qrmin-第三阈值,qs-主蒸汽量,qsmin-第一阈值,r-恢复阈值,α1-第一规定值,α2-第二规定值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1