一种无喷水后汽温测量信号的过热汽温控制系统的制作方法

1.本发明涉及火电机组锅炉过热汽温控制系统领域,尤其涉及的是一种无喷水后汽温测量信号的过热汽温控制系统。

背景技术:

2.火电机组锅炉过热汽温控制的任务是将过热器出口汽温即主汽温控制在允许的范围内;目前的火电厂基本上都采用喷水减温装置来实现对过热汽温的控制,采用喷水减温装置调节过热汽温时,根据节点温度对减温水作用效果的灵敏程度,把过热器分为导前区和惰性区两部分,例如,串级pid控制系统就是一种用于传统火电机组过热汽温控制的手段,其控制框图如图1所示,w

a2

(s)是主回路控制器,w

a1

(s)是导前区控制器,w

o1

(s)是导前区控制控制对象传递函数、w

o2

(s)是惰性区控制控制对象传递函数、w

h1

(s)是导前信号对象传递函数和w

h2

(s)主被调量传递函数,r代表主被调量参考给定值,d代表导前区外部扰动,v代表惰性区外部扰动,θ1代表主被调量表征物理量,θ2代表导前信号表征物理量,这类串级汽温控制系统往往都具有大延迟、大惯性和时变性的特点,主要适用于基本线性和动态特性不随时间变化的系统;单纯的比例控制适用于扰动不大,滞后较小,负荷变化小,要求不高,允许有一定余差存在的场合;由于积分输出的累积是渐进的,其产生的控制作用总是落后于偏差的变化,不能及时有效地克服干扰的影响,难以使控制系统稳定下来,存在着控制不及时的缺点;而微分控制也不能消除余差,尤其是对于恒定偏差输入时,根本就没有控制作用。

3.但是,由于某些锅炉的喷水后汽温取样点离减温器出口太近或者减温水流量过大,喷水后汽温长时间处于饱和温度附近,使得喷水后汽温不能准确反映减温水流量变化,导致串级汽温控制系统无法正常工作,难以实现过热汽温的自动控制。

4.尤其是某些锅炉的减温水调节阀门的非线性特性较为明显,致使过热汽温在阀门开度范围的调节速度较慢并在阀门开度的范围内震荡,导致串级汽温控制系统的综合调节品质较差,也难以实现过热汽温的自动控制(即无法投自动、不能投入自动、或不能正常工作,汽温自动难以投入)。

5.因此,现有技术尚有待改进和发展。

技术实现要素:

6.为解决上述技术问题,本发明提供一种无喷水后汽温测量信号的过热汽温控制系统,可提高过热汽温的综合调节品质,且易于实现过热汽温的自动控制。

7.本发明的技术方案如下:一种无喷水后汽温测量信号的过热汽温控制系统,由第一控制器、第二控制器和ma手/自动操作站组成;将过热汽温测量值接入第一控制器的测量值接口中,并将过热汽温设定值接入第一控制器的设定值接口中,第一控制器对过热汽温测量值和过热汽温设定值进行偏差、比例、积分、变化率的综合运算,形成过热器减温水流量需求信号,并输出第一控制指令;

将第一控制指令接入第二控制器的设定值接口中,并将减温水流量测量值接入第二控制器的测量值接口中,第二控制器对过热器减温水流量需求信号和减温水流量测量值进行偏差、比例、积分、变化率的综合运算,形成减温水调节门开度指令,并输出第二控制指令;第二控制指令经ma手/自动操作站输出控制阀开度指令,控制减温水调节门开度,实现过热减温水流量和过热汽温的闭环控制。

8.所述的无喷水后汽温测量信号的过热汽温控制系统,其中:所述第一控制器采用pid控制器,且第二控制器采用pi控制器。

9.所述的无喷水后汽温测量信号的过热汽温控制系统,其中:所述第一控制器采用smith控制器,且第二控制器采用pi控制器。

10.本发明所提供的一种无喷水后汽温测量信号的过热汽温控制系统,由于采用了减温水流量闭环控制,可精准控制过热器减温水流量,有效避免了过热减温水调节门阀门开度-流量的非线性特点,意料之外地提高了过热汽温的综合调节品质;而且由于没有使用难以准确反映减温水流量变化的喷水后汽温测量信号,也解决了常规串级过热汽温控制系统调节品质较差以及难以实现过热汽温自动控制的问题。

附图说明

11.在此描述的附图仅用于解释目的,而非意图以任何方式来限制本发明公开的范围;图中各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并非是具体限定本发明各部件的形状和比例尺寸;本领域的技术人员在本发明的教导下,可以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

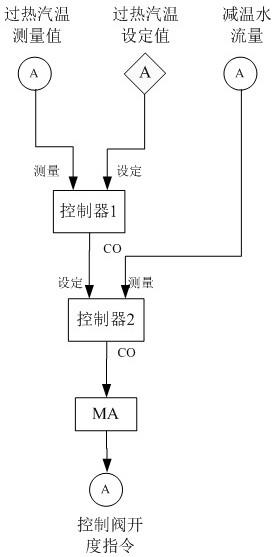

12.图1是现有技术中的串级pid控制系统控制框图;图2是本发明过热汽温控制系统的结构流程框图;图3是本发明过热汽温控制系统实施例1的结构流程框图;图4是本发明过热汽温控制系统实施例2的结构流程框图。

具体实施方式

13.以下将结合附图,对本发明的具体实施方式和实施例加以详细说明,所描述的具体实施例仅用以解释本发明,并非用于限定本发明的具体实施方式。

14.如图2所示,图2是本发明过热汽温控制系统的结构流程框图,本发明无喷水后汽温测量信号的过热汽温控制系统由第一控制器(即图1中的控制器1)、第二控制器(即图1中的控制器2)和ma手/自动操作站组成;将过热汽温测量值接入第一控制器的测量值接口中,并将过热汽温设定值接入第一控制器的设定值接口中,第一控制器对过热汽温测量值和过热汽温设定值进行偏差、比例、积分、变化率的综合运算,形成过热器减温水流量需求信号,并输出第一控制指令co;将第一控制指令接入第二控制器的设定值接口中,并将减温水流量测量值接入第二控制器的测量值接口中,第二控制器对过热器减温水流量需求信号和减温水流量测量值进行偏差、比例、积分、变化率的综合运算,形成减温水调节门开度指令,并输出第二控制指令co;第二控制指令经ma手/自动操作站输出控制阀开度指令,控制减温水调节门开度,实现过热减温水流量和过热汽温的闭环控制。

15.本发明所提供的一种无喷水后汽温测量信号的过热汽温控制系统,采用减温水流量闭环控制,可精准控制过热器减温水流量,有效克服了过热减温水调节门阀门开度-流量的非线性缺陷,不可预料地提高了过热汽温的综合调节品质;而且由于没有使用难以准确反映减温水流量变化的喷水后汽温测量信号,也避免了常规串级过热汽温控制系统调节品质较差以及难以实现过热汽温自动控制的问题。

16.实施例1、结合图3所示,以pid(proportion integration differentiation,比例调节-积分调节-微分调节)控制器作为第一控制器,并以pi(proportional integral,比例调节-积分调节)控制器作为第二控制器。

17.比例调节的作用:按比例反应系统的偏差,系统一旦出现了偏差,比例调节立即产生调节作用以减少偏差。

18.积分调节发作用:使系统消除稳态误差,提高无误差度;因为有误差,积分调节就进行,直至无差,积分调节停止,积分调节输出一常值。

19.微分调节的作用:微分值是偏差值的变化率,只有时间滞后的系统才需要附加这个参数,如果通过比例、积分参数的调节还是收不到理想的控制要求,就可以调节微分时间。

20.pid控制器既有比例作用的及时迅速,又有积分作用的消除余差能力,还有微分作用的超前控制功能。

21.pi控制器主要是用来改善控制系统的稳态性能,适用于具有大惯性,大滞后特性的被控对象,例如锅炉的温度控制。

22.实施例2、结合图4所示,以smith控制器作为第一控制器,并以pi控制器作为第二控制器。

23.smith控制器是一种针对纯滞后系统设计的控制策略,也称史密斯预估器,或称史密斯预测补偿器,是一种纯滞后补偿控制手段,其通过引入一个和被控对象并联的补偿器对纯滞后进行削弱和消除。

24.在过热汽温控制过程中,被控对象或多或少存在一定的纯滞后特性,纯滞后特性往往使系统稳定性降低,动态性能变坏,可能引起超调和振荡;史密斯预估器的引入很好的补偿了大迟延对象的纯滞后特性,提高了过热汽温控制系统的稳定性和动态性能。对于以稳定性为首要要求、快速性为次要要求的过热汽温控制系统,史密斯预估器十分有效。

25.本说明书中未作详细描述的内容均属于本领域普通技术人员公知的现有技术,例如,ma手/自动操作站。

26.应当理解的是,以上所述仅为本发明的较佳实施例而已,并不足以限制本发明的技术方案,对本领域普通技术人员来说,在本发明的精神和原则之内,可以根据上述说明加以增减、替换、变换或改进,而所有这些增减、替换、变换或改进后的技术方案,都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1