一种基于余热锅炉的温度调节方法、系统及存储介质与流程

本发明涉及工业锅炉,尤其涉及一种基于余热锅炉的温度调节方法、系统及存储介质。

背景技术:

1、m701f4型燃气蒸汽联合循环机组的余热锅炉高压主蒸汽温度采用的是一级喷水减温调节方案,减温水来自高压给水。高过减温水自动逻辑采用的是串级pid控制方式,前馈量只有一个燃机负荷计算出的4段折线函数,调节品质较差,在机组负荷大幅波动时,高压主蒸汽温度会出现超温现象。在机组投产调试期间,为改善温度调节品质,前馈量中增加了锅炉入口烟温微分量。超温现象有所降低,但仍然无法完全避免。

2、b)现有技术方案的缺陷:

3、1、燃机负荷计算出的4段折线函数不够精确,对调节系统的稳定贡献较小,无法实现超前调节作用。

4、2、参见申请号为01810338086.7的中国发明专利《一种余热锅炉主蒸汽温度控制装置及控制方法》,其公开了“获取实时燃机排气烟道和余热锅炉进口的排气温度值……即利用燃机排气烟道和余热锅炉进口烟道烟温,燃机燃烧状态观测装置输出的烟气温度信号先后进入微分器和第一函数发生器中,输出数值叠加到阀门指令上,可以克服燃机排气温度和余热锅炉进口烟道烟温波动对主蒸汽温度的干扰”。但是,运行经验表明燃机负荷升高时,锅炉入口烟温未必升高,有时是降低的,用烟温的微分量作为前馈调节量,将无法准确的预估出过热器的温度,进而出现反向升温或降温的错误调节。

技术实现思路

1、本发明提供一种基于余热锅炉的温度调节方法、系统及存储介质,解决了现有的余热锅炉高压过热器的温度调节方案无法实现超前调节,且现有烟道烟温作为前馈调节量无法反馈真实温度变化导致温度调节失效的技术问题。

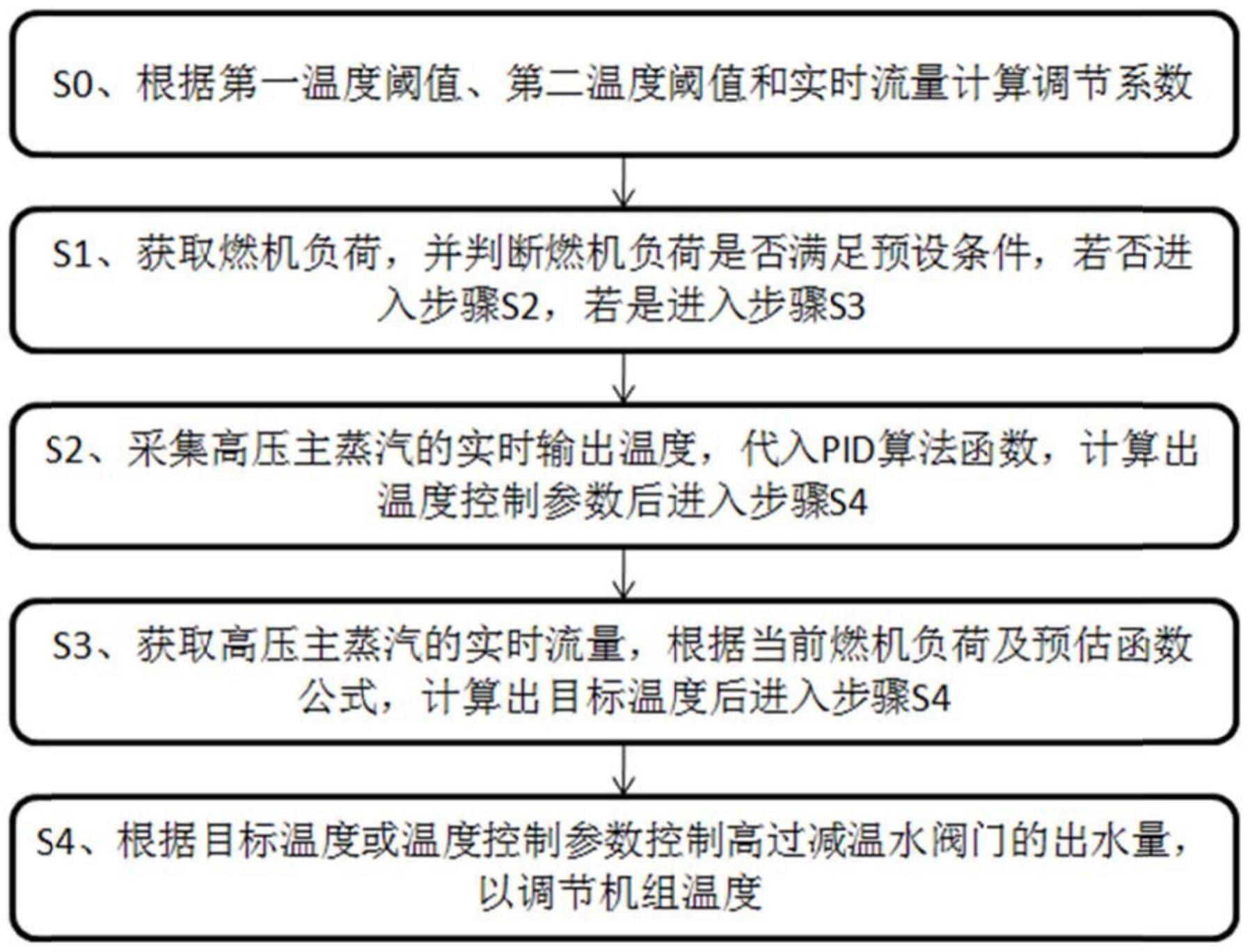

2、为解决以上技术问题,本发明提供一种基于余热锅炉的温度调节方法,包括步骤:

3、s1、获取燃机负荷,并判断所述燃机负荷是否满足预设条件,若否进入步骤s2,若是进入步骤s3;

4、s2、采集高压主蒸汽的实时输出温度,代入pid算法函数,计算出温度控制参数后进入步骤s4;

5、s3、获取高压主蒸汽的实时流量,根据当前燃机负荷及预估函数公式,计算出目标温度后进入步骤s4;

6、s4、根据所述目标温度或所述温度控制参数控制高过减温水阀门的出水量,以调节机组温度。

7、本基础方案基于余热锅炉在燃机负荷不同阶段的不同温度特性,设定预设条件,划分出两个不同阶段的温度控制进程,在燃机负荷较低时,基于经过过热器的高压蒸汽温度较低,因此采用pid算法函数进行调节即可;在燃机负荷较高时,则引入高压主蒸汽的蒸汽流量进行温度控制分析,结合当前燃机负荷代入预估函数公式,计算出高过减温器后的目标温度,进而调节高压主蒸汽的输出温度。而采用高过减温器后的目标温度作为高过减温水逻辑的前馈量,可在燃机负荷变化时,直接将高过减温器后温度控制在实际需要的温度附近,可克服调节系统的滞后性,不仅计算出的前馈量产生的控制偏差很小,且同时可通过主pid修正,从而实现温度的超前控制;本发明在燃机负荷大幅快速波动时,温度最大偏差控制在±3℃以内,满足运行规程不超过5℃的要求。

8、在进一步的实施方案中,所述步骤s3包括步骤:

9、s31、采用节流孔板实时采集进入过热器的高压主蒸汽的实时流量;

10、s32、获取当前时刻的燃机负荷,根据所述燃机负荷计算标准蒸汽流量;

11、s33、根据所述预估函数公式和所述实时流量、标准蒸汽流量计算动态预估分量;

12、s34、根据所述预估函数公式,在第二温度阈值上叠加所述动态预估分量,得到目标温度;所述第二温度阈值为对应高过减温后汽温的温度阈值。

13、在进一步的实施方案中,在所述步骤s3中,所述预估函数公式如下:

14、ts=t2+k(f实-f标);

15、其中,ts为目标温度,t2为第二温度阈值,k为调节系数,f实为实时流量,f标为标准蒸汽流量。

16、本方案基于实际的余热锅炉工作环境,考虑到在燃机负荷过大时,高压主蒸汽的流量与高过减温器出口的蒸汽温度函数息息相关,将高压主蒸汽的蒸汽流量引入蒸汽温度的控制分析中,通过计算高过减温后汽温的目标温度,来间接调节高压主蒸汽的输出温度,准确率高,可实现余热锅炉的温度精确控制,进而降低设备的高温损坏记录,保证机组的安全运行。

17、在进一步的实施方案中,还包括步骤s0、根据第一温度阈值、第二温度阈值和实时流量计算调节系数,计算公式如下:

18、k≈(t1-t2)/f实;

19、其中,t1为高压主蒸汽输出温度对应的第一温度阈值,t2为第二温度阈值。

20、本方案针对过热器在不同燃机负荷及负荷变化中系统热量的变化关系,计算出了调节系数的计算公式,通过获取到与当前状态紧密相关的调节系数,可实时追踪高压主蒸汽的温度变化,进而实现精准化跟踪调节。

21、在进一步的实施方案中,在所述步骤s1中:所述预设条件包括燃机的所述燃机负荷在150mw以上且稳定运行。

22、本方案对不同燃机负荷下的余热锅炉参数进行的统计分析,确立了150mw为机组温度调节方式切换的节点,从而根据实际的工作环境匹配对应的温度控制进程,实现精准、高效的温度控制。

23、在进一步的实施方案中,所述步骤s2包括步骤:

24、s21、从过热器的输出端采集高压主蒸汽的实时输出温度,并获取对应所述输出温度的第一温度阈值;

25、s22、计算所述实时温度与所述第一温度阈值之差,得到温度误差;

26、s23、将所述温度误差代入pid算法函数,计算出温度控制参数后进入步骤s4。

27、在进一步的实施方案中,所述pid算法函数如下:

28、

29、其中,kp、ki、kd分别为比例项系数、积分项系数、微分项系数;e(t)为系统中的温度误差;δu(t)为输出到pid调节器的温度控制参数。

30、本方案采用pid进行高压主蒸汽的前馈控制,控制温度不断趋近于设定温度(第一温度阈值),且响应速度快,提高了设备智能化和控制精度。

31、本发明还提供一种基于余热锅炉的温度调节系统,应用于上述的一种基于余热锅炉的温度调节方法,包括余热锅炉和安装在所述余热锅炉内的第一过热器和第二过热器,以及连接所述第一过热器、第二过热器的高过减温器;

32、当判断燃机负荷满足预设条件时,从所述第二过热器的输出端获取高压主蒸汽的实时流量,根据当前燃机负荷及预估函数公式,计算出进入所述第二过热器的减温水的目标温度后,控制所述高过减温器调节机组温度;

33、当判断燃机负荷不满足预设条件时,从所述第二过热器的输出端采集高压主蒸汽的实时输出温度,代入pid算法函数,计算出温度控制参数后控制所述高过减温器调节机组温度。

34、本发明还提供一种存储介质,其上存储有计算机程序,所述计算机程序用于被上述的余热锅炉高压过热器的温度调节系统加载,以实现上述的余热锅炉高压过热器的温度调节方法。其中,存储介质可以是磁碟、光盘、只读存储器(read onlymemory,rom)或者随机存取器(random access memory,ram)等。

- 还没有人留言评论。精彩留言会获得点赞!