一种改进结构的加热器的制作方法

1.本实用新型涉及电加热器技术,特别涉及一种用于产出高压蒸汽和热水的改进结构的加热器。

背景技术:

2.油烟机作为现代厨房必备的家用电器早已经走进千家万户。由于中式烹饪的特点,往往无法避免重油,重烟。享受美食的同时,每个家庭不得不面对后期的油烟机清洗问题。传统的油烟机清洗只能对表面进行一些清洁,而无法对油烟机叶轮进行深度清洁。

3.市面上有蒸汽洗油功能的油烟机,是利用蒸汽加热器产生的高温蒸汽对叶轮进行软化清洁。现有的蒸汽加热生器通常采用锅炉的结构。该结构的产品由于加热效率低下,存在产生蒸汽时间较长、温度低,无法产生高压热水,出气口宜堵塞等问题,对顽固油污去除效果相当有限。

技术实现要素:

4.本实用新型要解决的技术问题是,克服现有技术中的不足,提供一种改进结构的加热器。

5.为解决上述技术问题,本实用新型采用的解决方案是:

6.提供一种改进结构的加热器,包括发热体和埋设于发热体中的加热管,在加热管中内置了电加热丝;所述发热体包括依次布置的上盖、上发热体、下发热体和下盖,上盖和上发热体组成上侧换热腔体,下发热体和下盖组成下侧换热腔体,加热管埋设于上发热体和下发热体的相接表面之间,且接线端露出于发热体的外侧;在所述上侧换热腔体和下侧换热腔体中,分别以折返布置的空腔作为流道;在两空腔之间设有贯穿的流道通孔,用于连接上下两个流道;在上流道的首端设进水口,在下流道的尾端设出汽/出水口,在上流道和/或下流道中设置若干扰流板;所述发热体上设有多组纵向贯穿的螺孔,并由锁紧螺杆和螺母实现发热体各部件的紧固安装。

7.作为一种改进方案,所述上发热体和下发热体的相接表面上分别设置凹槽,两组凹槽对应组合形成安装槽,所述加热管嵌装于该安装槽中。

8.作为一种改进方案,在上盖和上发热体之间、下发热体和下盖之间,分别设置用于密封的硅胶密封圈。

9.作为一种改进方案,所述若干扰流板呈翅片状间隔交错布置,且各扰流板与介质流动方向之间形成小于90

°

的夹角;或者,所述若干扰流板呈平行间隔交错状分布,介质在各扰流板之间折返流动。

10.作为一种改进方案,所述上盖的表面设凹陷部位,在凹陷部位中装有温控器,温控器通过线缆分别与加热管接线端和外部电源相连。

11.作为一种改进方案,在所述发热体上设置分别通过线缆接至温控器的ntc温度传感器和保险丝,且保险丝由线束压板固定。

12.作为一种改进方案,在下侧换热腔体中装有至少两片网筛。

13.作为一种改进方案,在上侧换热腔体和下侧换热腔体的边角区域与边缘部位,设有多处由密布的金字塔形凸起结构构成的加强换热区;各加强换热区之间形成表面平滑的u形连续流道区域。

14.作为一种改进方案,所述进水口与出汽/出水口布置在发热体的同一侧或相对侧。

15.作为一种改进方案,所述上发热体和下发热体是以压铸方式制成的一体式结构,加热管被夹持于一体式结构的发热体之中。

16.与现有技术相比,本实用新型的技术效果是:

17.1、本实用新型采用双面换热腔体的设计,能在有限的产品体积内最大限度地实现换热腔体的布置;利用双面流道、扰流板、加强换热区等多重换热结构,大大提升了换热效率,缩短了介质换热时间,提高热水或蒸汽的出口温度。

18.2、本实用新型在双面换热腔体中设计始终贯通的连续流道区域,能够保持水流均匀换热,保证热水或蒸汽的连续供应。

19.3、本实用新型采取呈交错布置的翅片状扰流板,在加强换热的同时,也能够避免在加热过程中出现热水或蒸汽不按照设计流道流动而导致喷水现象。

20.4、本实用新型在换热腔体中设置片状网筛,可以有效去除蒸汽中夹杂的污垢或水垢,避免出口堵塞。

21.5、本实用新型在换热腔体的边角区域与边缘部位设置加强换热区,可以在保证连续流道区域中介质流速的同时,提升换热效率。

22.6、本实用新型集成了温控器和ntc温度传感器,可根据预设控制逻辑实现高压热水与高温蒸汽的切换,并及时根据发热体的实际温度及时调整加热功率,相对于传统技术中检测出口热水和蒸汽的温度而言,该产品的控制更加稳定、调整更加及时,避免滞后。

23.7、对于油烟机的应用场景而言,可以在用高温蒸汽软化油污后以高压热水进行冲洗。因此,该产品还可以拓展至其它有生产蒸汽和热水功能的蒸汽拖把、蒸汽清洁器、洗碗机、消毒柜等技术领域。

附图说明

24.图1是本实用新型的结构爆炸图;

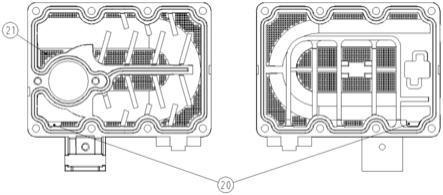

25.图2是上发热体(左)和下发热体(右)的示意图;

26.图3是本实用新型的内部侧视图;

27.图4是本实用新型的俯视图(上)和仰视图(下)。

28.图中附图标记为:1-螺母;2-弹簧垫圈;3-上盖;4-温控器螺丝;5-温控器;6-进水口;7-压板螺丝;8-线束压板;9-硅胶密封圈;10-加热管;11-发热体;12-ntc温度传感器;13-ntc螺丝;14-网筛;15-网筛;16-硅胶密封圈;17-出水/出气口;18-下盖;19-锁紧螺杆;20-流道通孔;21-凸起结构;22-上侧换热腔体;23-下侧换热腔体。

具体实施方式

29.本技术中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接

和间接连接(联接)。在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

30.在本技术中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

31.下面结合附图,对本实用新型的具体实施方式进行详细描述。

32.如图所示,改进结构的加热器包括发热体11和加热管10,在加热管10中内置了电加热丝。发热体11包括依次布置的上盖3、上发热体、下发热体和下盖18,上盖3和上发热体组成上侧换热腔体22,下发热体和下盖18组成下侧换热腔体23,在上盖3和上发热体之间、下发热体和下盖18之间,分别设有用于密封的硅胶密封圈9、16。

33.加热管10事先弯制,其形状可选为u形、m形或其它适合的形状。加热管10埋设于上发热体和下发热体的相接表面之间,且接线端露出于发热体11的外侧。上发热体和下发热体可选以压铸方式制得的一体式结构,加热管10被嵌入一体式结构之中。上发热体和下发热体也可以各自单独压铸制得,且在各自表面上分别设置凹槽且对应组合形成安装槽,加热管10嵌装于该安装槽中。

34.在上侧换热腔体和下侧换热腔体中,分别以折返布置的空腔作为流道;在两空腔之间设有贯穿的流道通孔20,用于连接上下两个流道;在上侧换热腔体和下侧换热腔体的边角区域与边缘部位,设有多处由密布的金字塔形凸起结构21构成的加强换热区;各加强换热区之间形成表面平滑的u形连续流道区域。在上流道的首端设进水口6,在下流道的尾端设出汽/出水口17,进水口6与出汽/出水口17可选地布置在发热体的同一侧(或相对侧)。在上流道和/或下流道中设置若干扰流板,扰流板呈翅片状间隔交错布置,且各扰流板与介质流动方向之间形成小于90

°

的夹角(如图2左侧),扰流板也可以呈平行间隔交错状分布,介质在各扰流板之间折返流动(如图2右侧)。在下侧换热腔体中装有两片网筛14、15,其示例的孔径为0.7mm和1mm。

35.在上盖3的表面设凹陷部位,在凹陷部位中装有温控器5,温控器5通过线缆分别与加热管10的接线端和外部电源相连。在发热体11上设置分别通过线缆接至温控器5的ntc温度传感器12和保险丝,保险丝由线束压板8实现固定。

36.在发热体11上设有多组纵向贯穿的螺孔,并由锁紧螺杆19和螺母1、弹簧垫圈2实现发热体各部件的紧固安装。如图所示,发热体整体外观呈长盒状,当然也可以根据实际安装需要制成横截面呈圆形、椭圆形或异形的盒状。

37.装配方案示例:

38.1、以压铸或浇筑方式分别制作上盖3、上发热体、下发热体和下盖18,事先弯制加热管10并将其嵌装在上下发热体之间的安装槽中,使流道通孔20保持畅通;或者,以压铸方式将加热管10直接嵌入一体式的上下发热体内部。

39.2、在上下发热体的流道内安装扰流板和网筛14、15,放置硅胶密封圈9、16后,将上盖3和下盖18对应装好,然后以锁紧螺杆19和螺母1、弹簧垫圈2进行紧固安装。扰流板也可以在制作上下发热体时直接加工成为一体式结构。

40.3、在发热体11表面安装ntc温度传感器12,以ntc螺丝13固定;安装温控器5,以温控器螺丝4固定;根据设计的电路连接线缆、保险丝等电气零件。

41.使用方法示例:

42.利用外部控制器进行选择,温控器在接收控制信号后,结合ntc温度传感器12的温度检测信号随时调节加热管10的功率,进一步对换热腔体中介质温度进行调整,最终实现高压热水或高压蒸汽的供应。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1