新型350MW超超临界褐煤锅炉及其设计方法与流程

本发明涉及锅炉。更具体地说,本发明涉及一种新型350mw超超临界褐煤锅炉及其设计方法。

背景技术:

1、在相同参数(蒸汽压力和蒸汽温度)随着锅炉容量的减少,每吨蒸发量对应的周长越长,炉膛周界面积上的流量越小,冷却效果越差。因此对于超临界在参数不变的情况下,锅炉容量越小,炉膛的安全性越差,在600mw等级及1000mw等级超超临界锅炉已经运行多年的情况下,350mw等级的超超临界锅炉(26.15mpa.g/605℃/603℃)至今还没有实际运行业绩。

2、褐煤水分含量高,相对烟煤及贫煤需要更大的炉膛,因此超临界褐煤锅炉的设计相对更难。目前国内实际运行的350mw等级的超临界锅炉最高参数为25.8mpa.g/574℃/572℃。

3、本项目设计煤种vdaf为46.95%,mar为33.2%,发热量为13170kj/kg为典型的高水分褐煤。为了提高机组效率,降低碳排放,本项目设计运行参数从常规的350mw的超临界参数25.45mpa.g/571℃/569℃和25.8mpa.g/574℃/572℃的提升到26.15mpa.g/605℃

4、/603℃的超超临界参数;

5、目前,褐煤锅炉nox的排放一般在250mg/nm3左右,为了适应环保要求,本项目对nox排放要求高,锅炉nox排放浓度不超过165mg/nm3(干基o2=6%)。因此,需要合理设计燃烧系统,降低nox的排放,力争满足性能保证。

6、本项目需要解决的技术问题主要如下:

7、1、超超临界参数(26.15mpa.g/605℃/603℃)在350mw上的应用及其燃用褐煤的可行性方案,保证水冷壁管在炉膛内高温火焰和烟气环境中长期可靠运行。

8、2、燃烧系统的优化改进实现165mg/nm3(干基o2=6%)的nox排放。

技术实现思路

1、本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

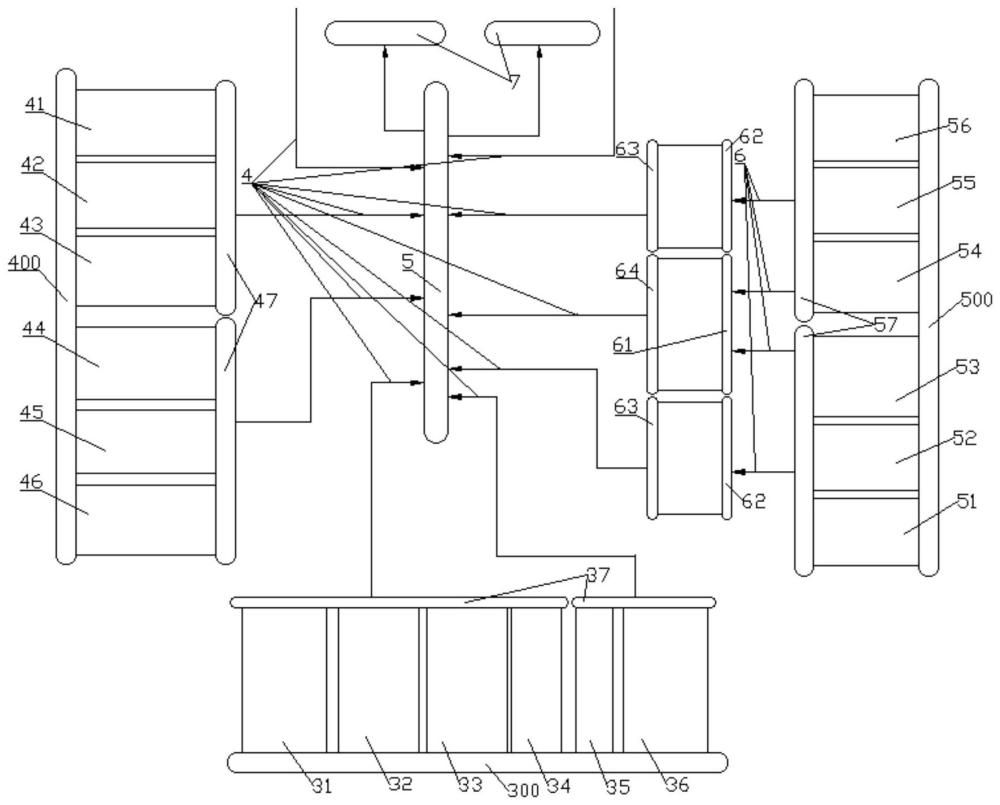

2、为了实现根据本发明的这些目的和其它优点,提供了一种新型350mw超超临界褐煤锅炉的设计方法,基于传统350mw超临界褐煤锅炉改造,具体方法包括以下步骤:

3、s1、将锅炉下炉膛水冷壁管对应更换为12cr1movg的无缝钢管和12cr1movg的内螺纹无缝钢管;

4、s2、将上炉膛水冷壁管对应更换为管壁增厚0.5mm的水冷壁管,以及对应使变径位置更换至折烟角底部;

5、s3、两个侧墙水冷壁的上部集箱均从一个更改为两个,前水冷壁上部集箱从一个更改为两个,后水冷壁底管出口集箱从一个更改为两个;

6、s4、减少顶棚以上侧墙水冷壁靠近前墙的膜片高度;

7、s5、将集箱管腿更换为柔性增强的材质;

8、s6、将一级再热器更换为高温再热器和低温再热器,并在二者之间设置减温器,高温再热器采用大u型布置方式;

9、s7、高温过热器和高温再热器材质从sa-213tp347hfg升级为sa-213tp310hcbn和s30432;

10、s8、增设低温再热器出口集箱,在所述低温再热器出口集箱左右两侧设置事故减温器;

11、s9、加大乏气喷口中心线与燃烧器的中心线的距离,将中层燃烧器和上层燃烧器的乏气风上翻至nox喷口附近,下层燃烧器乏气风上翻至下层燃烧器和中层燃烧器之间;在乏气管道上增设电动插板门;

12、s10、优化燃烧器启停的控制逻辑和吹扫时间。

13、优选的是,步骤s2中原上炉膛水冷壁管的上部管径和下部管径分别为28mm*6mm和28mm*5.5mm,更换后上部管径和下部管径分别为28mm*6.5mm和28mm*6mm。

14、优选的是,步骤s4中优化前管腿长度为150mm,优化后管腿长度为450mm,。

15、优选的是,步骤s9中,优化前乏气喷口中心线与燃烧器的中心线的距离为1.4m,优化后乏气喷口中心线距离最上层燃烧器喷口距离为5.9m。

16、优选的是,步骤s10具体为:将燃烧器吹扫时间增加至15min,燃烧器启停从底层燃烧器开始投运,待锅炉负荷达到预设值后,以及炉膛达到预设温度场后,再启动中层燃烧器,最后,根据锅炉负荷实际需要,投运上层燃烧器。

17、提供一种上述设计方法改造得到的新型350mw超超临界褐煤锅炉。

18、优选的是,所述新型350mw超超临界褐煤锅炉的蒸汽运行压力为26.15mpa.g、温度为605℃和603℃。

19、本发明至少包括以下有益效果:

20、第一、通过将常规350mw水冷壁材质15crmog提高至12cr1movg材料,改变回路的划分,更改回路的连接管的内径,重新设计上下炉膛的分界等措施,成功的解决了350mw超超临界锅炉且燃用褐煤的水动力安全性。

21、第二、参数的提高对过热器和再热器的选材及布置也提出了高的要求,本发明首次在350mw等级的锅炉上采用两级再热器,减少管子长度及吸热量上的偏差;同时在两级再热器之间设计减温器,消除左右两侧的热偏差,使高温再热器壁温更加均匀,选材更加容易;为了防止氧化皮堵塞,350mw等级锅炉的高温再热器首次改用大u型;为了高温过热器和高温再热器有一定的安全裕度,将高温过热器和高温再热器材质从sa-213tp347hfg升级为sa-213tp310hcbn和s30432。

22、第三、根据褐煤水分高,一次风率要求高及其中速磨直吹式制粉系统的特点选用hpax-x煤粉型燃烧器,该燃烧器的乏气喷口常规放置于相应燃烧器的附近,有利于着火及燃尽,但是该型式布置nox排放较高,同时在乏气管的u型部位容易积粉堵管。为了降低nox排放,本发明通过计算及分析认为加大乏气喷口中心线距燃烧器的中心线的距离可充分利用燃烧器层间的空间,使炉膛火焰均匀,炉膛温度场均匀,有利于降低nox的生成,同时考虑到常规布置乏气管积粉的问题,在该项目上采用中层和上层乏气风上翻至nox喷口附近,下层燃烧器乏气风上翻在下层燃烧器和中层燃烧器之间的方案,实现褐煤锅炉165mg/nm3(干基o2=6%)的nox,并同时解决了乏气管内积粉造成乏气管着火的安全隐患。

23、第四、热力循环分析表明,在超超临界机组参数范围内(主蒸汽压力为25~31mpa、主蒸汽和再热蒸汽温度为580~610℃),主蒸汽压力提高1mpa,机组热耗率可下降0.13%~0.15%;主蒸汽温度每提高10℃,机组热耗率可下降0.25%~0.30%;再热蒸汽温度每提高10℃,机组热耗率可下降0.15%~0.20%。350mw直流锅炉从超临界参数25.8mpa.g/574℃/572℃提高至超超临界参数26.15mpa/605℃/603℃,压力提高了0.35mpa,过热器温度提高了31℃,再热器温度提高了31℃,综合计算机组热耗率将下降约1.3%~1.6%,电厂标煤耗大约降低3.8~4.7g/(kw·h)(最终由机炉电共同的效率提升决定)。

24、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!