催化无焰燃烧器的制作方法

[0001]

本发明涉及燃料燃烧器技术领域,尤其涉及催化燃烧器技术领域。

背景技术:

[0002]

气体燃烧方式有扩散燃烧和预混燃烧,两者均为火焰燃烧。火焰燃烧有两大致命的缺点:(1)火焰燃烧是燃烧物质在自由基参与下的氧化反应,涉及到自由基(特别是氧自由基)的气相引发,不可避免地生成部分电子激发态产物,以可见光的形式释放能量,这部分能量无法利用而损失掉,造成能量利用率低。(2)自由基的气相引发使空气中的氮气参与燃烧反应而形成毒性污染物nox,低的燃烧效率产生可观的未完全燃烧的hc和co,排入大气会造成环境污染。

[0003]

传统的燃烧器大多采用火焰燃烧的方式,这种方式即存在上述问题,造成气体燃料燃烧不完全、热效率低、燃料利用率低、co排放浓度高等问题。

[0004]

低氮火焰燃烧技术是通过降低火焰温度来一定程度上减少热力型nox的生成,或通过形成高温还原性气氛将已生成nox还原为n2,最终达到低nox排放的目的。现有低氮火焰燃烧技术主要包括空气分级燃烧技术、燃料分级燃烧技术、烟气再循环技术、贫燃预混燃烧技术和全预混表面燃烧技术等。空气分级燃烧首先利用富燃区的贫氧燃烧降低燃烧速度和温度,然后利用燃尽区的富氧燃烧燃尽燃料同时避免火焰温度过高,从而降低热力型nox的生成;燃料分级燃烧是利用二次燃料在高温下燃烧形成的还原性碳氢基团将主燃烧区已生成的nox还原为n2以实现nox减排;烟气再循环是将部分烟气返回至送气系统吸热并降低混合气氧浓度,从而降低燃烧速度和温度抑制nox生成,但循环烟气在增加排烟热损失的同时,酸性的烟气冷凝水容易腐蚀风机叶轮和燃烧器内部元件;贫燃预混燃烧是指少量燃气与大量空气在分子层面完全混合后再均匀燃烧以降低火焰温度减少nox生成,同时富氧条件下均匀而充分的燃烧使hc和co的排放也得到显著降低,但是过量的空气既增加了排烟热损失又增加了风机负荷,热效率低能耗大;全预混表面燃烧是在燃气与空气分子完全混合的基础上使燃烧在多孔均流板等网状材料的表面进行,燃烧速度快,火焰长度短温度低,能够大幅度降低热力型nox的生成,但是所用金属纤维编织物等容易堵塞,使燃烧机性能大大降低。目前不同功率的燃气锅炉通常采用以上一种或多种燃烧技术来达到降低nox排放的目的,上述技术的缺陷使得当前燃烧器普遍价格昂贵且操作复杂。

[0005]

相对于火焰燃烧,无焰燃烧可以让燃烧更加均匀稳定地进行,无局部高温,因此氮氧化物生成量极低。无焰燃烧包括高温空气无焰燃烧和催化无焰燃烧。高温空气燃烧利用高温空气加热燃气使其超过自燃温度,进而使无焰燃烧在一个相对宽广的区域发生,避免局部高温并有效降低nox排放。

[0006]

解决火焰燃烧的低效和高排放的有效途径之一是催化燃烧,具有燃烧效率高(co和未完全燃烧的hc排放低)、燃烧温度低(<1200℃,因此nox排放低)、燃烧过程稳定可控(通过控制催化反应)等优点。催化燃烧是低碳烃在催化剂表面进行的氧化反应,是一种以无焰燃烧为主的燃烧方式。催化燃烧技术应用的关键是设计、研究和开发出高效催化燃烧器,目

前,市场上已出现了催化燃烧器,但现有的催化燃烧器通常结构复杂,在热水器、锅炉等设备的使用中存在局限性。

技术实现要素:

[0007]

为了解决现在的催化燃烧器存在的上述问题,本发明提供了一种催化无焰燃烧器。

[0008]

本发明为实现上述目的所采用的技术方案是:催化无焰燃烧器,燃烧器为中空的壳体上安装催化器或燃烧器为中空的整体的催化器,壳体一端或整体的催化器一端设有燃气与助燃气混合气的气体入口,催化器为多孔催化剂结构。

[0009]

所述壳体为柱形或筒形结构,催化器密封安装于壳体上的安装孔内;或催化器安装于壳体的内侧或外侧,催化器为多孔催化剂结构。

[0010]

所述壳体为锥形结构,锥形结构的顶部为气体入口,锥形结构的底部安装催化器。

[0011]

所述整体的催化器为柱形或筒形结构。

[0012]

所述壳体为耐高温金属或陶瓷材料。

[0013]

所述壳体或整体的催化器内部腔体内设置点火器和布风器。

[0014]

本发明的催化无焰燃烧器,在壳体上安装催化器或将催化器作为整体的燃烧器结构,形成单层穿透式的催化器结构,助燃气和燃气的混合气经过多孔催化剂进行无焰催化燃烧产生热量,结构简单,适用于热水器、锅炉等多种设备;实现点火后火焰燃烧快速转变为催化无焰燃烧,从而避免局部燃烧温度过高,减少nox的生成,同时催化无焰燃烧效率高,不完全燃烧产物co和hc生成量小,燃烧尾气可满足直接排放要求。

附图说明

[0015]

图1是本发明实施例一柱形整体无焰燃烧器主视剖面结构图。

[0016]

图2是本发明实施例一柱形整体无焰燃烧器右视结构图。

[0017]

图3是本发明实施例二筒形整体无焰燃烧器主视剖面结构图。

[0018]

图4是本发明实施例二筒形整体无焰燃烧器右视结构图。

[0019]

图5是本发明实施例三柱形组装无焰燃烧器主视剖面结构图。

[0020]

图6是本发明实施例三柱形组装无焰燃烧器右视结构图。

[0021]

图7是本发明实施例四筒形组装无焰燃烧器主视剖面结构图。

[0022]

图8是本发明实施例四筒形组装无焰燃烧器右视结构图。

[0023]

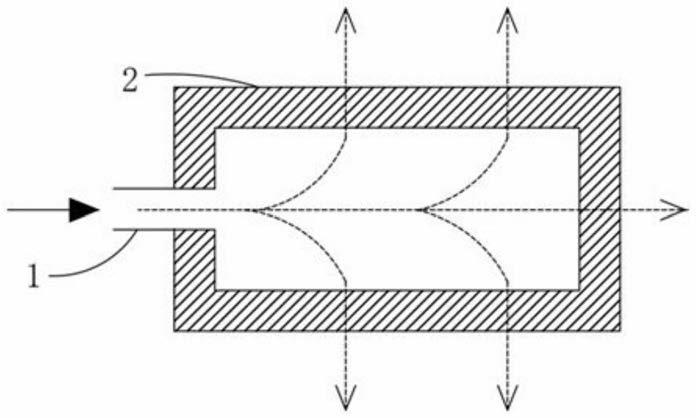

图9是本发明实施例五方形无焰燃烧器主视剖面结构图。

[0024]

图10是本发明实施例五方形无焰燃烧器右视结构图。

[0025]

图11是本发明实施例六圆形无焰燃烧器主视剖面结构图。

[0026]

图12是本发明实施例六圆形无焰燃烧器右视结构图。

[0027]

图中:1、气体入口,2、壳体,3、催化器。

具体实施方式

[0028]

实施例一,如图1和图2所示,催化无焰燃烧器,燃烧器为一块中空的柱形整体式催化器2,催化器2为多孔催化剂结构,柱形催化器一端设有燃气与助燃气混合气的气体入口

1。整体的催化器2内部腔体内设置点火器和布风器。

[0029]

实施例二,如图3和图4所示,催化无焰燃烧器,燃烧器为一块中空的筒形整体式催化器2,催化器2为多孔催化剂结构,柱形催化器一端设有燃气与助燃气混合气的气体入口1。整体的催化器2内部腔体内设置点火器和布风器。

[0030]

实施例三,如图5和图6所示,燃烧器的中空的柱形壳体2上安装至少一块催化器3,壳体2一端设有燃气与助燃气混合气的气体入口1,催化器3为多孔催化剂结构,,催化器3密封安装于壳体2上的安装孔内,壳体2为金属或非金属催化载体材料,如耐高温金属或陶瓷。壳体2内部腔体内设置点火器和布风器。

[0031]

实施例四,如图7和图8所示,燃烧器为中空的筒形壳体2上安装至少一块催化器3,壳体2一端设有燃气与助燃气混合气的气体入口1,催化器3为多孔催化剂结构,,催化器3安装于壳体2的外侧,壳体2为金属或非金属催化载体材料,如耐高温金属或陶瓷。

[0032]

实施例五,如图9和图10所示,燃烧器为中空的棱锥形壳体2上安装至少一块催化器3,壳体2为四棱锥形结构,四棱锥形结构的顶部为燃气与助燃气混合气的气体入口,四棱锥形的底部安装催化器3,催化器3为方形的多孔催化剂结构。

[0033]

实施例六,如图11和图12所示,燃烧器为中空的圆锥形壳体2上安装至少一块催化器3,壳体2为圆锥形结构,圆锥形结构的顶部为燃气与助燃气混合气的气体入口,圆锥形的底部安装催化器3,催化器3为圆形的多孔催化剂结构。

[0034]

助燃气和燃气的混合气经气体入口1进入整体式催化器3或壳体2的中空腔体内,通过点火器点燃,燃气燃烧加热催化器,在催化器的温度达到催化起燃温度以上时控制燃气火焰熄灭,助燃气和燃气的混合气穿透催化剂的孔在催化剂表面进行催化无焰燃烧,释放热量,图中虚线为燃气和助燃气混合气流方向。

[0035]

本发明是通过实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本申请的权利要求范围内的实施例都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1