一种危废多相协同处理装置及其处理危废的方法与流程

[0001]

本发明涉及一种危废处理装置及其处理危废的方法。

背景技术:

[0002]

随着工业的发展,工业生产过程排放的危险废物日益增多。据估计,全世界每年的危险废物产生量为3.3亿吨。其危害:1破坏生态环境。随意排放、贮存的危废在雨水地下水的长期渗透、扩散作用下,会污染水体和土壤,降低地区的环境功能等级。2影响人类健康。危险废物通过摄入、吸入、皮肤吸收、眼接触而引起毒害,或引起燃烧、爆炸等危险性事件;长期危害包括重复接触导致的长期中毒、致癌、致畸、致变等。3制约可持续发展。危险废物不处理或不规范处理处置所带来的大气、水源、土壤等的污染也将会成为制约经济活动的瓶颈。

[0003]

目前工程上处理危险废物的方法主要有:焚烧、热解、安全填埋、固化处理以及物理、化学与生化处理等,而且尚没有完善的固液气协同处置技术。

[0004]

对于固体废物(废渣),常见的物理法处理工艺包括:压实、破碎、分选。

[0005]

对于液态废物(废液),常见的物理法处理工艺包括:沉降、气浮、离心、过滤、蒸馏等,而吹脱、微滤、超滤、纳滤等工艺则较少采用。

[0006]

常用于废渣的物理化学法处理工艺包括:热处理(焚烧、热解)、固化/稳定化。

[0007]

常用于废液的物理化学法处理工艺包括:混凝、化学沉淀、酸碱中和、氧化还原、吸附与解吸、离子交换、焚烧等,而置换、电解、萃取、电渗析、反渗透、光分解等工艺则较少采用。生物法只适用有机废物,其中用于有机固体废物的包括:堆肥法和厌氧发酵法,用于有机废液的包括活性污泥法、厌氧消化法。

[0008]

处置危险废物的办法主要有地质处置和海洋处置两大类。海洋处置包括深海投弃和海上焚烧。地质处置包括土地耕作、永久贮存或贮留地贮存、土地填埋、深井灌注和深地层处置等几种,其中应用最多的是土地填埋处置技术。海洋处置现已被国际公约禁止,但地质处置对土壤造成危害,逐渐积累会扩大影响。

[0009]

土地填埋法主要优点是:此法为一种完全的、最终的处置方法,若有合适的土地可供利用,此法最为经济;它不受废物的种类限制,且适合于处理大量的废物;填埋后的土地可重新用作停车场、游乐场、高尔夫球场等。缺点是:填埋场必须远离居民区;回复的填埋场将因沉降而需要不断地维修;填埋在地下的危险废物,通过分解可能会产生易燃、易爆或毒性气体,需加以控制和处理等,而且不能有效的处置废液和废气。

[0010]

焚烧法是高温分解和深度氧化的综合过程。通过焚烧可以使可燃性的危险废物氧化分解,达到减少容积,去除毒性,回收能量及副产品的目的。危险废物的焚烧过程比较复杂。由于危险废物的物理性质和化学性质比较复杂,对于同一批危险废物,其组成、热值、形状和燃烧状态都会随着时间与燃烧区域的不同而有较大的变化,同时燃烧后所产生的废气组成和废渣性质也会随之改变。因此,危险废物的焚烧设备必须适应性强,操作弹性大,并有在一定程度上自动调节操作参数的能力。其缺点:一是危险废物的焚烧会产生大量的酸

性气体和未完全燃烧的有机组分及炉渣,如将其直接排入环境,必然会导致二次污染;二是此法的投资及运行管理费高,为了减少二次污染,要求焚烧过程必须设有控制污染设施和复杂的测试仪表,这又进一步提高了处理费用。

技术实现要素:

[0011]

本发明要解决现有焚烧法存在危险废物的焚烧会产生大量的酸性气体和未完全燃烧的有机组分及炉渣的问题,而提供一种危废多相协同处理装置及其处理危废的方法。

[0012]

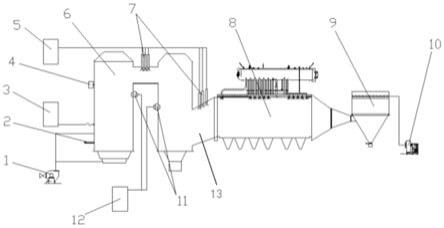

一种危废多相协同处理装置,它包括鼓风机、给料机、废液罐、高压氧表、氨水罐、多相反应器、氨水喷枪、快速降温器、除尘器、引风机、废气喷头、废气罐及第二烟道;

[0013]

所述的多相反应器由风室、燃烧室、第一烟道及二燃室组成;所述的燃烧室及二燃室之间通过第一烟道相连接,燃烧室底部设置风室;所述的燃烧室内设置布风板;

[0014]

所述的第一烟道及第二烟道上设置氨水喷枪,所述的氨水喷枪进水口与氨水罐的出水口相连通;

[0015]

燃烧室的给料入口与给料机给料出口相连通,燃烧室的废液喷入口与废液罐废液喷出口相连通,给料入口与废液喷入口之间的燃烧室上设置助燃风管道的助燃风入口,且助燃风管道围绕燃烧室设置,鼓风机的出气口分别与风室的进气口以及燃烧室的助燃风入口相连通;

[0016]

二燃室下段的出料口通过第二烟道与快速降温器的进料口相连通,所述的快速降温器内设有脱硝催化剂,快速降温器的出料口与除尘器进料口相连通,除尘器的进风口与引风机出风口相连通;

[0017]

所述的燃烧室及二燃室的中段设置废气入口,并分别通过管路与废气罐的出气口相连通,所述的燃烧室及二燃室的废气入口上均设置废弃喷头;所述燃烧室上段设置高压氧表。

[0018]

一种危废多相协同处理装置处理危废的方法,它是按以下步骤进行的:

[0019]

固体废物置于燃烧室的布风板上,鼓风机将一部分空气通过风室作为流化风引入燃烧室,流化风将布风板上的固体废物形成鼓泡式燃烧,并将另一部分空气通过助燃风入口作为助燃风环绕式引入燃烧室,废液罐将废液引入到燃烧室内,控制废气喷头使废气罐中的废气喷入燃烧室及二燃室内,通过配送废气控制燃烧温度为900℃~1100℃,且控制多相反应器内的烟气流速低于5m/s,烟气停留时间大于或等于4s,使废液中的有机成分在燃烧温度下燃烧分解且废气燃尽;控制氨水喷枪使贮存在氨水罐中的氨水均匀喷入第一烟道及第二烟道,对烟气中的氮氧化物进行一次脱除;一次脱除后的烟气通过第二烟道进入快速降温器中,快速降温器中设置的脱硝催化剂对一次脱除后的烟气进行二次脱硝,并通过快速降温器的循环水系统吸收烟气的热量至烟气温度为545℃~555℃,然后控制在2s内将温度从545℃~555℃降温至200℃以下,然后除尘器将温度为200℃以下的烟气中的颗粒物进行过滤,引风机将过滤后的烟气引出,进入制酸工序,即完成所述的危废多相协同处理装置处理危废的方法。

[0020]

本发明的有益效果是:

[0021]

本发明的多相反应器采用高温法可同时处理固液气三类危险废物,固废、废液、废气在烟气流向的不同位置给入,使废物在反应器内充分燃烧分解(出渣颗粒表面干净无结

焦,热灼减率<1%),最大程度的实现减量化、无害化和稳定化,不再造成二次污染。同时能够解决废物燃烧产生的氮氧化物和二噁英,解决了现有焚烧法存在危险废物的焚烧会产生大量的酸性气体,固体废物产生的固态渣可用于制砖、铺路和水泥原料等,烟气中大部分热量可进行余热回收,产出高品质蒸汽可供厂家使用或用于发电,另外,经过脱硝除尘系统的烟气可引入制酸工序。整体工艺综合利用危险废物的副产物,在处理废物的同时产生较高的经济效益,不产生二次污染。整体设备投资费用低,占地面积小,自动化控制,运行稳定。

[0022]

本发明针对固废软化点低、燃点高、无挥发分,着火难,高分子有机物难燃尽的特性,采用布风板鼓泡床燃烧,燃烧室用绝热炉膛,通过配送废气来控制燃烧温度900℃~1100℃,保证燃烧温度。燃烧室烟气流速低和增加烟气停留时间≥4s,确保难燃尽有机物充分燃尽。废液通过雾化喷枪送入炉膛燃烧,废液中的有机成分在高温下充分燃烧分解,做到无害化处理。废气通过多相反应器中段废气口送入炉膛进行燃烧,高温下分解废气中的污染物,做到无害化处理。

[0023]

危废燃料燃烧会产生二噁英,多相反应器内烟气的二噁英常规含量为2-4ng-teq/nm3。二噁英属氯代含氧三环芳烃类化合物,在850~1000℃的温度区间可完全分解,而在200~400℃的温度区间内停留4~5s后会再次充分合成。本发明对烟气中的二噁英处理方式为危废燃料燃烧释放热量使炉膛内烟气温度900℃~1100℃,这样烟气中的二噁英完全分解,并随烟气汇入快速降温器中。快速降温器的作用是降低烟气温度,当烟气到达快速降温器出口前一段距离后,烟气温度降为550℃左右,这时,在这个温度段采用快速降温,使烟气从550℃降至200℃以下的时间缩短至2s以下,大幅缩短二噁英在再合成温度区间的停留时间,抑制二噁英大量再生,最终将二噁英含量控制为0.2ng-teq/nm3以下,达到去除二噁英的目的。

[0024]

炉内设有惰性物料(即多相反应器燃烧后的炉渣),确保装置安全稳定长周期运行,惰性物料在多相反应器内,惰性物料作为蓄热体,保证燃烧稳定。

[0025]

烟气从二燃室下段烟道出来进入快速降温器回收热量。温度降低到200℃后的烟气送入除尘器除尘,后进入下一制酸工序。余热回收系统产生高品质蒸汽。

[0026]

本发明危废多相协同处理装置及其工艺主要包括多相反应器、sncr脱硝、快速降温器、scr脱硝、除尘器、风机,本发明用sncr+scr耦合两级脱硝,总的脱硝效率可达99%,脱硝后的no

x

量为80mg/nm3。快速降温器入口的烟气温度量为1050℃,出口温度可控制在200℃左右的范围内,除尘器出口烟气压力表压为-3500pa。

[0027]

本发明用于一种危废多相协同处理装置及其处理危废的方法。

附图说明

[0028]

图1为本发明一种危废多相协同处理装置的结构示意图;

[0029]

图2为本发明多相反应器的结构示意图。

具体实施方式

[0030]

具体实施方式一:结合图1至图2具体说明,本实施方式一种危废多相协同处理装置,它包括鼓风机1、给料机2、废液罐3、高压氧表4、氨水罐5、多相反应器6、氨水喷枪7、快速降温器8、除尘器9、引风机10、废气喷头11、废气罐12及第二烟道13;

[0031]

所述的多相反应器6由风室6-1、燃烧室6-2、第一烟道6-3及二燃室6-4组成;所述的燃烧室6-2及二燃室6-4之间通过第一烟道6-3相连接,燃烧室6-2底部设置风室6-1;所述的燃烧室6-2内设置布风板;

[0032]

所述的第一烟道6-3及第二烟道13上设置氨水喷枪7,所述的氨水喷枪7进水口与氨水罐5的出水口相连通;

[0033]

燃烧室6-2的给料入口与给料机2给料出口相连通,燃烧室6-2的废液喷入口与废液罐3废液喷出口相连通,给料入口与废液喷入口之间的燃烧室6-2上设置助燃风管道的助燃风入口,且助燃风管道围绕燃烧室6-2设置,鼓风机1的出气口分别与风室6-1的进气口以及燃烧室6-2的助燃风入口相连通;

[0034]

二燃室6-4下段的出料口通过第二烟道13与快速降温器8的进料口相连通,所述的快速降温器8内设有脱硝催化剂,快速降温器8的出料口与除尘器9进料口相连通,除尘器9的进风口与引风机10出风口相连通;

[0035]

所述的燃烧室6-2及二燃室6-4的中段设置废气入口,并分别通过管路与废气罐12的出气口相连通,所述的燃烧室6-2及二燃室6-4的废气入口上均设置废弃喷头11;所述燃烧室6-2上段设置高压氧表4。

[0036]

原理:鼓风机1分为两路将空气引入多相反应器6的燃烧室6-2,一路通过风室6-1作为流化风将布风板上的固废吹起形成鼓泡式燃烧,另一路作为助燃风在给料机2和废液喷入口之间环绕式引入燃烧室6-2。在燃烧室6-2和二燃室6-4合理的位置用不锈钢管道连接废液罐3和废气罐12,废液中的有机成分在高温下充分燃烧分解,做到无害化处理。在炉壁上安装有废气喷头11,使废气能够以一定速度喷入多相反应器6并充分燃尽。多相反应器6用绝热炉膛,通过配送废气来控制燃烧温度900℃~1100℃,保证燃烧温度。多相反应器6设气体扰动装置,燃烧室烟气流速低和增加烟气停留时间≥4s,确保难燃尽有机物充分燃尽。在燃烧室6-2上段设置高压氧表4,检测多相反应器6内的氧压。烟气通过多相反应器6的二燃室6-4底部的第二烟道13进入快速降温器8中,在第二烟道13和多相反应器6的第一烟道6-3处分布有氨水喷枪7,使贮存在氨水罐5中的氨水能够均匀喷入炉内,对烟气中的氮氧化物进行脱除。在快速降温器8中设有脱硝催化剂,对烟气进行二次脱硝,大大降低烟气中氮氧化物含量。快速降温器8通过循环水系统能够充分吸收来自烟气中的热量,从而将热量转换为高品质蒸汽供外界使用。快速降温器8与除尘器9连接,除尘器9将烟气中的颗粒物过滤干净后,引风机10将整个系统中的烟气引出进入制酸工序。

[0037]

本实施方式的有益效果是:

[0038]

本实施方式的多相反应器采用高温法可同时处理固液气三类危险废物,固废、废液、废气在烟气流向的不同位置给入,使废物在反应器内充分燃烧分解(出渣颗粒表面干净无结焦,热灼减率<1%),最大程度的实现减量化、无害化和稳定化,不再造成二次污染。同时能够解决废物燃烧产生的氮氧化物和二噁英,解决了现有焚烧法存在危险废物的焚烧会产生大量的酸性气体,固体废物产生的固态渣可用于制砖、铺路和水泥原料等,烟气中大部分热量可进行余热回收,产出高品质蒸汽可供厂家使用或用于发电,另外,经过脱硝除尘系统的烟气可引入制酸工序。整体工艺综合利用危险废物的副产物,在处理废物的同时产生较高的经济效益,不产生二次污染。整体设备投资费用低,占地面积小,自动化控制,运行稳定。

[0039]

本实施方式针对固废软化点低、燃点高、无挥发分,着火难,高分子有机物难燃尽的特性,采用布风板鼓泡床燃烧,燃烧室用绝热炉膛,通过配送废气来控制燃烧温度900℃~1100℃,保证燃烧温度。燃烧室烟气流速低和增加烟气停留时间≥4s,确保难燃尽有机物充分燃尽。废液通过雾化喷枪送入炉膛燃烧,废液中的有机成分在高温下充分燃烧分解,做到无害化处理。废气通过多相反应器中段废气口送入炉膛进行燃烧,高温下分解废气中的污染物,做到无害化处理。

[0040]

危废燃料燃烧会产生二噁英,多相反应器内烟气的二噁英常规含量为2-4ng-teq/nm3。二噁英属氯代含氧三环芳烃类化合物,在850~1000℃的温度区间可完全分解,而在200~400℃的温度区间内停留4~5s后会再次充分合成。本实施方式对烟气中的二噁英处理方式为危废燃料燃烧释放热量使炉膛内烟气温度900℃~1100℃,这样烟气中的二噁英完全分解,并随烟气汇入快速降温器中。快速降温器的作用是降低烟气温度,当烟气到达快速降温器出口前一段距离后,烟气温度降为550℃左右,这时,在这个温度段采用快速降温,使烟气从550℃降至200℃以下的时间缩短至2s以下,大幅缩短二噁英在再合成温度区间的停留时间,抑制二噁英大量再生,最终将二噁英含量控制为0.2ng-teq/nm3以下,达到去除二噁英的目的。

[0041]

炉内设有惰性物料(即多相反应器燃烧后的炉渣),确保装置安全稳定长周期运行,惰性物料在多相反应器内,惰性物料作为蓄热体,保证燃烧稳定。

[0042]

烟气从二燃室6-4下段烟道出来进入快速降温器回收热量。温度降低到200℃后的烟气送入除尘器除尘,后进入下一制酸工序。余热回收系统产生高品质蒸汽。

[0043]

本实施方式危废多相协同处理装置及其工艺主要包括多相反应器、sncr脱硝、快速降温器、scr脱硝、除尘器、风机,本实施方式用sncr+scr耦合两级脱硝,总的脱硝效率为99%,脱硝后的no

x

量为80mg/nm3。快速降温器8入口的烟气温度量为1050℃,出口温度可控制在200℃左右的范围内,除尘器9出口烟气压力表压为-3500pa。

[0044]

具体实施方式二:本实施方式与具体实施方式一不同的是:所述的燃烧室6-2及二燃室6-4的废气入口分别通过不锈钢管道与废气罐12连通;所述的燃烧室6-2的废液喷入口通过不锈钢管道与废液罐3废液喷出口相连通。其它与具体实施方式一相同。

[0045]

具体实施方式三:本实施方式与具体实施方式一或二不同的是:所述的多相反应器6采用绝热炉膛;所述的除尘器9为布袋除尘器。其它与具体实施方式一或二相同。

[0046]

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:所述的多相反应器6内设置气流扰动装置;所述的燃烧室6-2的废液喷入口上设置雾化喷枪。其它与具体实施方式一至三相同。

[0047]

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:所述的脱硝催化剂为钒钛基催化剂。其它与具体实施方式一至四相同。

[0048]

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:所述的废气喷头11上设置防脱火装置。其它与具体实施方式一至四相同。

[0049]

防脱火装置(去掉“天然气圈”)安装在废气喷头上的,作用是防止废气喷头的火焰脱离喷口而熄灭,确保装置安全稳定长周期运行。

[0050]

具体实施方式七:本实施方式一种危废多相协同处理装置处理危废的方法,它是按以下步骤进行的:

[0051]

固体废物置于燃烧室6-2的布风板上,鼓风机1将一部分空气通过风室6-1作为流化风引入燃烧室6-2,流化风将布风板上的固体废物形成鼓泡式燃烧,并将另一部分空气通过助燃风入口作为助燃风环绕式引入燃烧室6-2,废液罐3将废液引入到燃烧室6-2内,控制废气喷头11使废气罐12中的废气喷入燃烧室6-2及二燃室6-4内,通过配送废气控制燃烧温度为900℃~1100℃,且控制多相反应器6内的烟气流速低于5m/s,烟气停留时间大于或等于4s,使废液中的有机成分在燃烧温度下燃烧分解且废气燃尽;控制氨水喷枪7使贮存在氨水罐5中的氨水均匀喷入第一烟道6-3及第二烟道13,对烟气中的氮氧化物进行一次脱除;一次脱除后的烟气通过第二烟道13进入快速降温器8中,快速降温器8中设置的脱硝催化剂对一次脱除后的烟气进行二次脱硝,并通过快速降温器8的循环水系统吸收烟气的热量至烟气温度为545℃~555℃,然后控制在2s内将温度从545℃~555℃降温至200℃以下,然后除尘器9将温度为200℃以下的烟气中的颗粒物进行过滤,引风机10将过滤后的烟气引出,进入制酸工序,即完成所述的危废多相协同处理装置处理危废的方法。

[0052]

具体实施方式八:本实施方式与具体实施方式七不同的是:所述的脱硝催化剂为钒钛基催化剂。其它与具体实施方式七相同。

[0053]

具体实施方式九:本实施方式与具体实施方式七或八之一不同的是:所述的氨水的质量百分数为18%~20%。其它与具体实施方式七或八相同。

[0054]

具体实施方式十:本实施方式与具体实施方式七至九之一不同的是:所述的废液为含硫树脂、有机树脂和焦油的废液;所述的废气为含h2s和甲苯的废气;所述的固体废物为橡胶副产物。其它与具体实施方式七至九相同。

[0055]

采用以下实施例验证本发明的有益效果:

[0056]

实施例一:

[0057]

一种危废多相协同处理装置,它包括鼓风机1、给料机2、废液罐3、高压氧表4、氨水罐5、多相反应器6、氨水喷枪7、快速降温器8、除尘器9、引风机10、废气喷头11、废气罐12及第二烟道13;

[0058]

所述的多相反应器6由风室6-1、燃烧室6-2、第一烟道6-3及二燃室6-4组成;所述的燃烧室6-2及二燃室6-4之间通过第一烟道6-3相连接,燃烧室6-2底部设置风室6-1;所述的燃烧室6-2内设置布风板;

[0059]

所述的第一烟道6-3及第二烟道13上设置氨水喷枪7,所述的氨水喷枪7进水口与氨水罐5的出水口相连通;

[0060]

燃烧室6-2的给料入口与给料机2给料出口相连通,燃烧室6-2的废液喷入口与废液罐3废液喷出口相连通,给料入口与废液喷入口之间的燃烧室6-2上设置助燃风管道的助燃风入口,且助燃风管道围绕燃烧室6-2设置,鼓风机1的出气口分别与风室6-1的进气口以及燃烧室6-2的助燃风入口相连通;

[0061]

二燃室6-4下段的出料口通过第二烟道13与快速降温器8的进料口相连通,所述的快速降温器8内设有脱硝催化剂,快速降温器8的出料口与除尘器9进料口相连通,除尘器9的进风口与引风机10出风口相连通;

[0062]

所述的燃烧室6-2及二燃室6-4的中段设置废气入口,并分别通过管路与废气罐12的出气口相连通,所述的燃烧室6-2及二燃室6-4的废气入口上均设置废弃喷头11;所述燃烧室6-2上段设置高压氧表4;

[0063]

所述的燃烧室6-2及二燃室6-4的废气入口分别通过不锈钢管道与废气罐12连通;所述的燃烧室6-2的废液喷入口通过不锈钢管道与废液罐3废液喷出口相连通;

[0064]

所述的多相反应器6采用绝热炉膛;所述的除尘器9为布袋除尘器;

[0065]

所述的多相反应器6内设置气流扰动装置;所述的燃烧室6-2的废液喷入口上设置雾化喷枪;

[0066]

所述的脱硝催化剂为钒钛基催化剂;

[0067]

所述的废气喷头11上设置防脱火装置;

[0068]

上述一种危废多相协同处理装置处理危废的方法,它是按以下步骤进行的:

[0069]

固体废物置于燃烧室6-2的布风板上,鼓风机1将一部分空气通过风室6-1作为流化风引入燃烧室6-2,流化风将布风板上的固体废物形成鼓泡式燃烧,并将另一部分空气通过助燃风入口作为助燃风环绕式引入燃烧室6-2,废液罐3将废液引入到燃烧室6-2内,控制废气喷头11使废气罐12中的废气喷入燃烧室6-2及二燃室6-4内,通过配送废气控制燃烧温度为900℃~1100℃,且控制多相反应器6内的烟气流速为3m/s~4m/s,烟气停留时间为4s~5s,使废液中的有机成分在燃烧温度下燃烧分解且废气燃尽;控制氨水喷枪7使贮存在氨水罐5中的氨水均匀喷入第一烟道6-3及第二烟道13,对烟气中的氮氧化物进行一次脱除;一次脱除后的烟气通过第二烟道13进入快速降温器8中,快速降温器8中设置的脱硝催化剂对一次脱除后的烟气进行二次脱硝,并通过快速降温器8的循环水系统吸收烟气的热量至烟气温度为550℃,然后控制在2s内将温度从550℃降温至200℃以下,然后除尘器9将温度为200℃以下的烟气中的颗粒物进行过滤,引风机10将过滤后的烟气引出,进入制酸工序,即完成所述的危废多相协同处理装置处理危废的方法。

[0070]

所述的氨水的质量百分数为20%。

[0071]

本实施例所述的废液为含硫树脂、有机树脂和焦油的废液;所述的废气为含h2s和甲苯的废气;所述的固体废物为橡胶副产物。

[0072]

本实施例总的脱硝效率为99%,脱硝后的no

x

量为80mg/nm3。快速降温器8入口的烟气温度量为1050℃,出口温度可控制在200℃左右的范围内,除尘器9出口烟气压力表压为-3500pa。

[0073]

本实施例将二噁英含量控制为0.2ng-teq/nm3以下,达到去除二噁英的目的。

[0074]

本实施例出渣颗粒表面干净无结焦,热灼减率<1%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1