一种纯烧高钠钾燃料的循环流化床锅炉及其运行方法与流程

[0001]

本发明涉及循环流化床锅炉的技术领域,更具体地讲,涉及一种纯烧高钠钾燃料的循环流化床锅炉及其运行方法。

背景技术:

[0002]

新疆维吾尔自治区地处祖国西北边陲,总面积166万平方公里,约占我国陆地总面积的六分之一,其煤炭预测资源量为2.19万亿吨,占全国煤炭资源总量的40.6%,位居全国之首。新疆煤炭资源总体禀赋条件好、煤层厚、开发成本低,根据新疆煤炭资源的分布和新疆资源开发战略,新疆规划准东、土哈、库-拜、伊犁四大煤田作为新疆煤电、“西煤东运”的主要基地。

[0003]

其中,准东煤田是位于新疆境内的我国最大整装煤田,“准东”是指准噶尔盆地东部从阜康市到木垒哈萨克自治县的一条狭长地带,东西长约220公里。准东煤田预测储量达3900亿吨,目前累计探明煤炭资源储量为2136亿吨,煤田成煤面积1.4万平方公里,是我国目前最大的整装煤田。

[0004]

准东煤属于特低灰分、特低硫、高热值(高位发热量)、低变质程度的优良的动力用煤,但是由于成煤历史和自然地理环境,准东煤为高钠钾燃料,其具有极强的沾污结渣特性,而现有的煤粉炉和循环流化床锅炉技术均未解决锅炉的水冷壁结渣,对流受热面的沾污积灰问题,严重影响和制约了锅炉的安全、稳定、连续运行。

技术实现要素:

[0005]

针对现有技术存在的上述问题,本发明提供了一种适合于纯烧高钠钾燃料的循环流化床锅炉,可以通过控制尾部过热器入口烟温,减少受热面沾污,实现纯烧高钠钾燃料,助力新疆燃煤的大规模开发利用和新疆的能源发展。

[0006]

为此,本发明的一方面提供了一种纯烧高钠钾燃料的循环流化床锅炉,所述循环流化床锅炉包括:

[0007]

炉膛;

[0008]

分离回料单元,所述分离回料单元与炉膛的烟气出口相连并且用于分离并返回烟气中的物料;

[0009]

汽冷烟道,所述汽冷烟道与分离回料单元的烟气出口相连,其在宽度方向上一分为二形成并列设置且连通的下行汽冷烟道和上行汽冷烟道,所述下行汽冷烟道为空烟道,所述上行汽冷烟道中至少布置有水冷管束;

[0010]

尾部竖井烟道,所述尾部竖井烟道与上行汽冷烟道的烟气出口相连。

[0011]

根据本发明纯烧高钠钾燃料的循环流化床锅炉的一个实施例,所述下行汽冷烟道中布置有水力吹灰装置,所述水力吹灰装置能够喷水实现管壁灰渣的去除。

[0012]

根据本发明纯烧高钠钾燃料的循环流化床锅炉的一个实施例,所述上行汽冷烟道中还包括布置在水冷管束下游的过热器受热面,所述汽冷烟道的底部设置有收放灰装置。

[0013]

根据本发明纯烧高钠钾燃料的循环流化床锅炉的一个实施例,所述炉膛为全膜式水冷壁结构且设置有给煤口、返料口和排渣口,炉膛内布置有炉内受热面,炉膛底部布置有由水冷壁管弯制围成的风室。

[0014]

根据本发明纯烧高钠钾燃料的循环流化床锅炉的一个实施例,所述风室接有至少两个床下点火风道,每个点火风道配有加热床料的点火装置。

[0015]

根据本发明纯烧高钠钾燃料的循环流化床锅炉的一个实施例,所述分离回料单元包括旋风分离器和与旋风分离器的物料出口相连的回料器,所述回料器通过炉膛的返料口与炉膛相连。

[0016]

根据本发明纯烧高钠钾燃料的循环流化床锅炉的一个实施例,所述尾部竖井烟道为绝热式结构,其中沿着烟气流动方向依次布置有高温级省煤器受热面、scr脱硝单元、低温级省煤器受热面和空气预热器受热面,其中,所述空气预热器受热面的热空气出口通过管路与所述点火风道和炉膛相连。

[0017]

本发明的另一方面提供了一种纯烧高钠钾燃料的循环流化床锅炉的运行方法,采用上述纯烧高钠钾燃料的循环流化床锅炉。

[0018]

根据本发明纯烧高钠钾燃料的循环流化床锅炉的运行方法的一个实施例,向炉膛中加入高钠钾燃料,控制炉膛的流化速度为5~5.5m/s且燃烧温度为860~880℃,其中,高钠钾燃料是指以质量百分比计,燃煤灰分中氧化钠(na2o)的含量大于3%或者当量氧化钠(na2o+0.66*k2o)的含量大于3%的燃料;

[0019]

利用分离回料单元分离烟气中的物料;

[0020]

通过下行汽冷烟道控制烟气温度降至650~700℃,通过上行汽冷烟道控制烟气温度先后降至650℃以内和450℃以内,控制烟气速度为6~10m/s;

[0021]

通过尾部竖井烟道控制烟气温度降至130℃以下,控制烟气速度最高不超过15m/s并排出烟气。

[0022]

根据本发明纯烧高钠钾燃料的循环流化床锅炉的运行方法的一个实施例,将分离回料单元收集的物料返回炉膛,将汽冷烟道中收集的灰渣排出。

[0023]

本发明提出了一种纯烧高钠钾燃料的循环流化床锅炉及其运行方法,其能够实现全烧高钠钾煤机组的商业运行,该技术将很好地解决循环流化床锅炉燃烧纯烧高钠钾燃料的积灰、结渣、腐蚀问题,保证锅炉连续运行的可靠性并为开发研制更大容量的准东煤cfb锅炉奠定技术基础,进而有望满足准东煤大规模开发的需求。

附图说明

[0024]

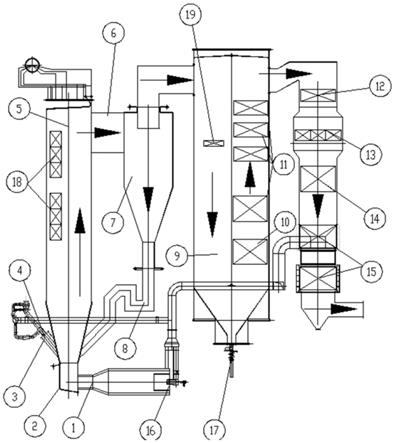

图1示出了根据本发明示例性实施例的纯烧高钠钾燃料的循环流化床锅炉的结构示意图。

[0025]

附图标记说明:

[0026]

1-点火风道,2-风室,3-给煤口,4-管路,5-炉膛,6-炉膛出口烟道,7-旋风分离器,8-回料器,9-下行汽冷烟道,10-水冷管束,11-过热器受热面,12-高温省煤器受热面,13-scr脱硝单元,14-低温省煤器受热面,15-空气预热器受热面,16-点火装置,17-收放灰装置,18-炉内受热面,19-水力吹灰装置。

具体实施方式

[0027]

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

[0028]

本说明书中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

[0029]

基于现有技术中的问题,本发明提出了一种适用于纯烧高钠钾燃料的循环流化床锅炉,其中的高钠钾燃料是指以质量百分比计,燃煤灰分中氧化钠(na2o)的含量大于3%或者当量氧化钠(na2o+0.66*k2o)的含量大于3%的燃料,其包括但不限于准东煤。

[0030]

下面将对本发明纯烧高钠钾燃料的循环流化床锅炉进行详细说明。

[0031]

图1示出了根据本发明示例性实施例的纯烧高钠钾燃料的循环流化床锅炉的结构示意图。

[0032]

如图1所示,根据本发明的示例性实施例,所述循环流化床锅炉包括沿着烟气流方向依次布置的炉膛5、分离回料单元、汽冷烟道9和尾部竖井烟道,高钠钾燃料在炉膛5内燃烧后产生的高温烟气依次经过分离回料单元、汽冷烟道9和尾部竖井烟道后排出。

[0033]

其中,本发明的炉膛5优选为全膜式水冷壁结构,在炉膛前墙沿宽度方向布置有炉内受热面(包括水冷管屏受热面和过热器受热面)、给煤口和二次风口,其中炉膛通过给煤口与给煤装置3相连,二次风口通过二次风管路4与产生热二次风的空气预热器相连,炉膛5底部布置有由水冷壁管弯制围成的风室2,风室2接有至少两个床下点火风道1,每个点火风道1配有加热床料的点火装置16。此外,在炉膛后墙沿宽度方向还布置有返料口、二次风口和排渣口等。

[0034]

分离回料单元与炉膛5的烟气出口相连,其用于分离高温烟气中的固体颗粒物料并将分离后的固体颗粒物料返回至炉膛5中。分离回料单元包括旋风分离器7和与旋风分离器7的物料出口相连的回料器8,回料器9通过炉膛5的返料口与炉膛5相连。优选地,旋风分离器布置在钢架内,在旋风分离器7下端各布置一台回料器8。

[0035]

汽冷烟道设置在分离回料单元的下游,汽冷烟道与分离回料单元的烟气出口相连。为了减缓纯燃高钠钾燃料尾部受热面的沾污积灰,其在宽度方向上一分为二形成并列设置且连通的下行汽冷烟道9和上行汽冷烟道,其中,为了避开沾污的温度区间,下行汽冷烟道9设置为空烟道,则下行汽冷烟道9可实现烟气温度降低超过120℃,可将烟气温度降至650-700℃区间;上行汽冷烟道中至少布置有水冷管束10,由此进一步将烟气温度降至650℃以内,可解决尾部对流受热面的沾污结渣问题,从实现纯烧高钠钾燃料的循环流化床锅炉安全稳定长期运行。

[0036]

如图1所示,本发明的下行汽冷烟道中进一步布置有水力吹灰装置19,水力吹灰装置19能够喷水实现管壁灰渣的去除,汽冷烟道的底部设置有收放灰装置17。通过水力吹灰装置可以使得沾污于管壁的灰渣在水受热快速膨胀的过程中,渣的体积得到膨胀后破碎掉落,然后通过收放灰装置17收集后排放输送至灰渣库。并且,本发明中上行汽冷烟道中还包括布置在水冷管束10下游的过热器受热面11,通过上述结构的优化改进,通过过热器受热面后的烟气温度将降至450℃,进一步减少了受热面的沾污结渣。

[0037]

本发明的尾部竖井烟道与上行汽冷烟道的烟气出口相连,则经过上行汽冷烟道之

后温度为450℃以下的烟气直接进入尾部竖井烟道与受热面进一步换热降温后排出。其中,尾部竖井烟道优选为绝热式结构,其中沿着烟气流动方向依次布置有高温级省煤器受热面12、scr脱硝单元13、低温级省煤器受热面14和空气预热器受热面15,到锅炉尾部出口时,烟温已降至130℃左右,顺利完整地实现了高钠钾燃料的燃烧利用。其中,空气预热器受热面15的热空气出口通过管路4与点火风道1和炉膛5相连,具体可以与炉膛5的二次风口和给煤口相连。

[0038]

本发明还提供了上述纯烧高钠钾燃料的循环流化床锅炉的运行方法。

[0039]

具体地,向炉膛中加入高钠钾燃料,控制炉膛的流化速度为5~5.5m/s且燃烧温度为860~880℃;利用分离回料单元分离烟气中的物料,进一步优选地将分离回料单元收集的物料返回炉膛;通过下行汽冷烟道控制烟气温度降至650~700℃,通过上行汽冷烟道控制烟气温度先后降至650℃以内和450℃以内,控制烟气速度为6~10m/s,进一步优选地将汽冷烟道中收集的灰渣排出;通过尾部竖井烟道控制烟气温度降至130℃以下,控制烟气速度最高不超过15m/s并排出烟气。其中的高钠钾燃料是指以质量百分比计,燃煤灰分中氧化钠(na2o)的含量大于3%或者当量氧化钠(na2o+0.66*k2o)的含量大于3%的燃料。

[0040]

由此,通过上述循环流化床锅炉的改进和运行方法的控制,能够实现高钠钾煤尤其是新疆准东煤等煤种的燃烧利用,很好地解决循环流化床锅炉燃烧纯烧高钠钾燃料的积灰、结渣、腐蚀问题,保证锅炉连续运行的可靠性。

[0041]

下面对本发明的运行方式作进一步说明。

[0042]

从一次风机出来的空气经空气预热器加热后,依次通过点火风道1、风室2,然后通过布风板上的风帽进入炉膛5使床料流化并形成向上通过炉膛的气固两相流。为了保证足够的燃烧停留时间,取炉膛断面速度5~5.5m/s。被破碎成0~13mm的高钠钾燃料从布置在前墙的给煤口3送入炉膛下部的密相区内,与空气、流化的高温床料经充分混合燃烧,通过控制合适的一二次风配比(~一次风45%),布置合适的炉膛水冷壁和炉内受热面18,经过燃烧和传热的匹配将炉膛温度控制在860℃~880℃,减少碱金属析出,减少炉内和尾部沾污,同时降低nox排放,以及保证最佳的脱硫温度区间降低so2排放。

[0043]

燃烧产生的烟气携带大量床料经炉顶转向,通过位于后墙水冷壁上部的烟气出口(可以设置为2个~4个),经炉膛出口烟道6分别进入旋风分离器7进行气-固分离。为了保证分离效率,取旋风分离器的入口烟速为25~30m/s,旋风分离器的断面上升速度为5~7m/s,大量的粗颗粒经过回料器8返回炉膛5进行再次循环。分离后含少量飞灰的干净烟气由旋风分离器中心筒引出后进入汽冷烟道的下行汽冷烟道9,下行汽冷烟道9内不布置受热面,在下行汽冷烟道9内烟温将降至650~700℃区间,取烟气速度为6~10m/s。为了保证机组长期运行,下行汽冷烟道9内设置有水力吹灰装置19,通过水力吹灰装置可以使得沾污于管壁的灰渣在水受热快速膨胀的过程中,渣的体积得到膨胀后破碎掉落,然后通过收排灰装置17排放输送至灰渣库。

[0044]

然后,烟气依次进入上行汽冷烟道,在汽冷上行烟道内首先布置水冷管束10,烟气通过水冷管束10后烟气温度将降至~650℃。然后烟气通过汽冷上行烟道的过热器受热面1区域后,烟气温度将降至450℃。

[0045]

最后,烟气进入采用绝热式结构的尾部竖井烟道,沿烟气流动方向依次布置高温省煤器受热面12、预留的scr脱硝单元13、低温省煤器受热面14和空气预热器受热面1。整体

控制尾部烟气速度最高不超过15m/s,到锅炉尾部出口时,烟温已降至130℃左右,顺利完整地实现了高钠钾燃料的燃烧利用。

[0046]

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1