1.本发明涉及一种喷火枪,具体是涉及一种金属模具预热喷火枪装置。

背景技术:2.金属模具是铸造行业生产不可或缺的重要组成部分,而金属模具在铸造生产过程中都必须先加热模具,到达要求的工艺温度,再进行生产;实现金属模具快速均匀预热是技术生产一大难点,常见采用电热管加热、燃烧煤油加热、煤气加热等多种方式,但都存在模具预热不均、模具寿命短,产品易出现缺陷;预热周期长,生产效率低;预热能耗高,生产成本居高不下;金属模具结构多样化、尺寸不一,模具喷火枪适用范围小或金属模具预热后型腔发黑积碳,清洁度无法满足生产要求等诸多问题。

技术实现要素:3.本发明的目的在于克服上述的不足,而提供一种燃料燃烧充分、采用多点喷火、模具受热均匀的金属模具预热喷火枪装置。

4.本发明的目的通过如下技术方案来实现:金属模具预热喷火枪装置,包括燃烧管,所述燃烧管为环形结构,该燃烧管的一端连接燃料混合接管、其另一端连接支撑架;所述燃料混合接管的端部分别连接天然气管接头、低压空气管接头,所述燃烧管上设有若干燃烧孔。

5.在所述燃料混合接管上、并在天然气管接头的侧边处装有天然气调节阀,在所述燃料混合接管上、并在低压空气管接头的侧边处装有低压空气调节阀。

6.所述燃烧孔的位置分为孔位a组与孔位b组,所述该孔位a组、孔位b组的孔位互为错位布设。

7.采用本发明后,由于燃料混合接管的端部分别连接天然气管接头、低压空气管接头而使天然气和低压空气混合进入燃烧管充分燃烧,且天然气调节阀、低压空气调节阀的设置,用来分别调节天然气和低压空气的气量混合比例,控制燃烧火焰大小,提高燃气燃烧效率。燃烧孔的孔位互为错位布设,多点多方向喷火方式能将金属模具在加热过程中会更加均匀,延长了金属模具的使用寿命。其结构简单应用广泛,充分提高能源利用率,大幅提升生产效率。

附图说明

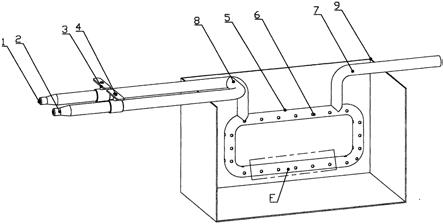

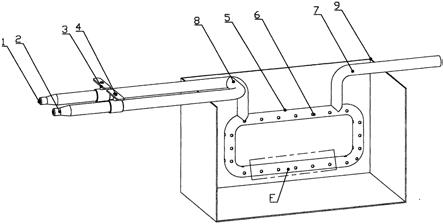

8.图1为本发明的安装应用结构示意图。

9.图2为图1中的标记f的剖视放大示意图。

10.图3为图2中的燃烧孔的孔位设置示意图(孔位a组)。

11.图4为图2中的燃烧孔的孔位设置示意图(孔位b组)。

具体实施方式

12.参照图1可知,本发明金属模具预热喷火枪装置,包括燃烧管5(采用不锈钢耐热圆管制作),所述燃烧管5为环形结构,该燃烧管5的一端连接燃料混合接管8、其另一端连接支撑架7(用于将此喷火枪装置固定在金属模具9的需加热型腔内);所述燃料混合接管8的端部分别连接天然气管接头1(与天然气相通)、低压空气管接头2(与低压空气相通),所述燃烧管5上设有若干燃烧孔6 (直径约为5mm)。在所述燃料混合接管8上、并在天然气管接头1的侧边处装有天然气调节阀3,在所述燃料混合接管8上、并在低压空气管接头2的侧边处装有低压空气调节阀4,用来调节天然气和低压空气的气量混合比例,控制燃烧火焰大小,提高燃气燃烧效率。当天然气与低压空气混合比例为1∶3时(天然气压力0.08mpa、低压空气为0.3mpa情况下),喷出的火焰颜色为橘红色带淡蓝色,表示燃料充分燃烧。

13.如图2、图3、图4所示,所述燃烧孔6的位置可分为孔位a组与孔位b组,所述该孔位a组、孔位b组的孔位互为错位布设;所述孔位a组、孔位b组又各有三个孔位(a

‑

1、a

‑

2、a

‑

3与b

‑

1、b

‑

2、b

‑

3),其孔位之间角度分别为90

°

与 60

°

互为间隔错位布设(即孔位a组或孔位b组的孔位a

‑

1与a

‑

2、b

‑

1与b

‑

2 之间角度为90

°

,其孔位a

‑

2与a

‑

3、b

‑

2与b

‑

3之间角度为60

°

),其多点多方向喷火方式能将金属模具在加热过程中会更加均匀受热。