低氮燃烧器的制作方法

1.本实用新型涉及燃烧设备领域,具体是指一种低氮燃烧器。

背景技术:

2.随着社会的发展,空气污染日趋严重,治理环境问题刻不容缓。nox作为 pm2.5的重要前体物,成为了大气治理的重点之一。雾霾中细颗粒物(pm2.5)对人体的危害极其严重,因此对粉尘、颗粒物、氮氧化物、co2的治理尤为关键, 空气中氮氧化物含童的持续增加,会加速细微颗粒物(pm)和二次气溶胶的形成, 是形成酸雨、光化学烟雾和雾霾天气的重要原因,控制氮氧化物污染已经成为防止大气污染的最重要措施之一。随着最新的《大气污染物排放标准》 (gb13223-2011)的实施全国多地出台政策要求燃气锅炉的nox排放质量浓度控制到30mg/m3(标态,3.5%o2)以下。而目前常规的燃烧器已经不能满足最新的排放要求。

技术实现要素:

3.本实用新型的目的在于提供一种低氮燃烧器,其结构合理,燃烧效率高, nox排放低。

4.为了解决上述技术问题,本实用新型提供了一种低氮燃烧器,包括燃烧器筒体、燃烧器头罩、燃气喷射装置;所述燃烧器筒体的一端固定连接有所述燃烧器头罩;所述燃气喷射装置包括主燃气喷管及辅助燃气喷管;所述辅助燃气喷管以所述主燃气喷管的长度方向为中心轴中心对称地分布并与所述主燃气喷管连通;所述辅助燃气喷管的末端与所述燃烧器头罩远离所述燃烧器筒体的距离小于所述主燃气喷管的末端与所述燃烧器头罩远离所述燃烧器筒体的距离;所述主燃气喷管的管径大于所述辅助燃气喷管的管径;所述辅助燃气喷管的末端设置有辅助燃气喷嘴,所述主燃气喷管的末端设置有多个流通小孔;所述主燃气喷管的远离所述辅助燃气喷管的一端置于所述燃烧器筒体内,所述主燃气喷管靠近所述辅助燃气喷管的一端与所述辅助燃气喷管均设置于所述燃烧器头罩内。

5.在一较佳的实施例中,所述辅助燃气喷管由所述主燃气喷管上沿垂直于所述主燃气喷管的长度方向延伸一段距离后向平行于所述主燃气喷管的长度方向延伸一段距离形成;所述主燃气喷管与辅助燃气喷管的喷射方向同向。

6.在一较佳的实施例中,所述主燃气喷管的末端以其中点为中心中心对称设置有多个所述流通小孔。

7.在一较佳的实施例中,所述辅助燃气喷嘴具体为球面末端,所述球面末端上设置有多个喷嘴小孔。

8.在一较佳的实施例中,所述主燃气喷管远离所述辅助燃气喷管的一端连通有燃气进气管;燃气由所述燃气进气管通入并由燃气进气管进入主燃气喷管及辅助燃气喷管。

9.在一较佳的实施例中,所述主燃气喷管上与所述辅助燃气喷管连通之处与所述主燃气喷管的末端之间固定连接有旋流叶轮;所述旋流叶轮的中部设置有一让位孔,所述主

燃气喷管穿过所述让位孔与所述旋流叶轮固定;所述旋流叶轮以所述让位孔为中心中心对称设置有多个叶片;所述叶片倾斜设置。

10.在一较佳的实施例中,所述旋流叶轮上中心对称设置有两个第一扰流孔;相邻的两个叶片上设置有半圆形缺口,相邻的两个叶片相互拼接形成一个所述的第一扰流孔;所述旋流叶轮上中心对称设置有六个第二扰流孔;所述第二扰流孔设置于叶片上。

11.在一较佳的实施例中,燃烧器头罩在燃气喷射的方向上所述燃烧器头罩的周侧末端离所述燃烧器头罩的中心轴距离逐渐减小一段距离后形成头罩第一导流面,所述燃烧器头罩的周侧末端离所述燃烧器头罩的中心轴距离逐渐曾大一段距离形成头罩第二导流面。

12.在一较佳的实施例中,所述头罩第一导流面与头罩第二导流面之间还设置有一端缓冲面;所述燃烧器头罩的周侧末端沿平行于所述燃烧器头罩的中心轴方向延伸一段距离形成所述缓冲面。

13.在一较佳的实施例中,所述辅助燃气喷管具体设置有4个。

14.相较于现有技术,本实用新型的技术方案具备以下有益效果:

15.较之于利用单一通道进气后点燃并燃烧燃气,本实用新型的低氮燃烧器是通过设置主燃气喷管和多个辅助燃气喷管通入燃气和其他气体,或其他气体,并将混合后的气体点燃并燃烧。本实用新型的低氮燃烧器可以将燃气首先从燃气进气管通道进入主燃气喷管,然后进入辅助燃气喷管,燃气分别进入不同的管道内,使得通入的燃气能够快速、及时地被点燃,又由于通入的其他气体能够与燃气在燃烧器内形成良好的空气动力场,以此稳定燃气的燃烧状况,能够有效的避免炉内出现回火或脱火情况。

16.设置有主燃气喷管道和辅助燃气管道,由于主燃气喷管和辅助燃气喷管的管径不同,在同一时间段内通过的燃气体积就不同,就能实现将燃气按一定的比例进行喷射,可以将燃料和空气更好地进行预混合,由于辅助燃气喷嘴数量较多而且又进行了位置的分布,所以产生的火焰不会太集中的堆积在一起,提升了加热速度,让燃烧高效进行,提高燃烧效率。同时让炉内的燃烧均匀,避免局部高温,减少炉内热力型氮氧化物的生成。

17.所述的低氮燃烧器主燃气喷管与辅助燃气喷管两者构成了类似花蕊形状的结构。主燃气喷管的流通小孔为完全燃烧的气体,可以通过外圈的辅助燃气喷嘴继续燃烧,再次降低了低价氮的氧化物的排放。所述的流通小孔中心对称设置呈煤炭蜂窝状,便于本低氮燃烧器点火,并能够实现燃烧筒的中部燃烧,具有燃烧效率高且燃烧较为均匀的优点。所述的辅助燃气喷管头部扩张,改变固有燃气速度,加快燃气的扩散,有利于燃气与空气更好的混合。所述的辅助燃气管末端设置成球面末端,使球面末端上的喷嘴小孔能够能可能地与空气接触,所述球面末端上设置有多个喷嘴小孔。强化了空气与燃气混合,缩短了燃气在高温区的停留时间,有利于降低火焰温度。

18.另外,在主燃气喷管靠近其设置流通小孔的末端处设有旋流叶轮有助于形成强烈的旋转扰动,以此在炉内形成更适合于燃烧的空气动力场,燃烧气流的扰动性增强,炉内燃气充分燃烧,燃烧状态更为稳定。在燃烧器的内部设置了旋流叶轮的情况下,由于燃气和空气的混合度加强,燃烧强度增大,在炉内的燃烧火炬变短,因此,在具备相同燃烧负荷的前提下可以相应地缩小炉膛的尺寸。与此同时,较小的炉膛尺寸又进一步地提高了燃烧器的燃烧效率和锅炉的热效率。

19.在旋流叶轮的圆周设置有不同直径的第一扰流孔和第二扰流孔加强燃气和其他

气体的混合,提高燃烧气流的扰动性,形成利于燃烧的良好空气动力场,使得燃气充分燃烧、燃烬。将旋流叶轮的叶片倾斜设置可以在燃烧中心形成负压回流区,保证高温烟气的及时回流,从而保证及时燃气的着火,以及燃烧的稳定性,进而避免出现解决回火和脱火现象。

20.在上述的低氮燃烧器中,所述的头罩上端具有往内倾斜的头罩第一导流板对燃气以及空气进行往内侧引导,实现二次燃烧,提高了燃烧效率。并且所述的头罩结构紧凑,让燃烧更加充分、高效。

附图说明

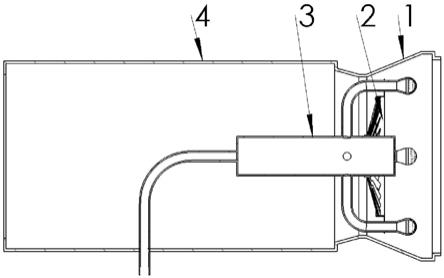

21.图1为本实用新型优选实施例中低氮燃烧器的整体结构侧面剖视图;

22.图2为本实用新型优选实施例中旋流叶轮结构示意图;

23.图3为本实用新型优选实施例中低氮燃烧器的整体结构侧面示意图;

24.图4为本实用新型优选实施例中燃气喷射装置结构示意图。

具体实施方式

25.下文结合附图和具体实施方式对本实用新型做进一步说明。

26.一种低氮燃烧器,参考图1至4,包括燃烧器筒体4、燃烧器头罩1、燃气喷射装置3;所述燃烧器筒体4的一端固定连接有所述燃烧器头罩1;所述燃气喷射装置3包括主燃气喷管303及辅助燃气喷管302;所述辅助燃气喷管302 以所述主燃气喷管303的长度方向为中心轴中心对称地分布并与所述主燃气喷管303连通;所述辅助燃气喷管302的末端与所述燃烧器头罩1远离所述燃烧器筒体4的距离小于所述主燃气喷管303的末端与所述燃烧器头罩1远离所述燃烧器筒体4的距离;所述主燃气喷管303的管径大于所述辅助燃气喷管302 的管径;所述辅助燃气喷管302的末端设置有辅助燃气喷嘴305,所述主燃气喷管303的末端设置有多个流通小孔304;所述主燃气喷管303的远离所述辅助燃气喷管302的一端置于所述燃烧器筒体4内,所述主燃气喷管303靠近所述辅助燃气喷管302的一端与所述辅助燃气喷管302均设置于所述燃烧器头罩1内。所述主燃气喷管303远离所述辅助燃气喷管302的一端连通有燃气进气管301;燃气由所述燃气进气管301通入并由燃气进气管301进入主燃气喷管 303及辅助燃气喷管302。

27.参考图4,所述辅助燃气喷管302由所述主燃气喷管303上沿垂直于所述主燃气喷管303的长度方向延伸一段距离后向平行于所述主燃气喷管303的长度方向延伸一段距离形成;所述主燃气喷管303与辅助燃气喷管302的喷射方向同向。在本实施例中。所述辅助燃气喷管302具体设置有4个,均匀分布于所述主燃气喷管303的四周;所述辅助燃气喷管302的四个末端相较于助燃器喷管的末端更加靠近本低氮燃烧器的出口。较之于利用单一通道进气后点燃并燃烧燃气,本实用新型的低氮燃烧器是通过设置主燃气喷管303和多个辅助燃气喷管302通入燃气和其他气体,或其他气体,并将混合后的气体点燃并燃烧。本实用新型的低氮燃烧器可以将燃气首先从燃气进气管301通道进入主燃气喷管303,然后进入辅助燃气喷管302,燃气分别进入不同的管道内,使得通入的燃气能够快速、及时地被点燃,又由于通入的其他气体能够与燃气在燃烧器内形成良好的空气动力场,以此稳定燃气的燃烧状况,能够有效的避免炉内出现回火或脱火情况。设置有主燃气喷管道和辅助燃气管道,由于

主燃气喷管303 和辅助燃气喷管302的管径不同,在同一时间段内通过的燃气体积就不同,就能实现将燃气按一定的比例进行喷射,可以将燃料和空气更好地进行预混合,由于辅助燃气喷嘴305数量较多而且又进行了位置的分布,所以产生的火焰不会太集中的堆积在一起,提升了加热速度,让燃烧高效进行,提高燃烧效率。同时让炉内的燃烧均匀,避免局部高温,减少炉内热力型氮氧化物的生成。

28.具体来说,所述主燃气喷管303的末端以其中点为中心中心对称设置有多个所述流通小孔304。所述辅助燃气喷嘴305具体为球面末端,所述球面末端上设置有多个喷嘴小孔。所述的低氮燃烧器主燃气喷管303与辅助燃气喷管302 两者构成了类似花蕊形状的结构。主燃气喷管303的流通小孔304为完全燃烧的气体,可以通过外圈的辅助燃气喷嘴305继续燃烧,再次降低了低价氮的氧化物的排放。所述的流通小孔304中心对称设置呈煤炭蜂窝状,便于本低氮燃烧器点火,并能够实现燃烧筒的中部燃烧,具有燃烧效率高且燃烧较为均匀的优点。所述的辅助燃气喷管302头部扩张,改变固有燃气速度,加快燃气的扩散,有利于燃气与空气更好的混合。所述的辅助燃气管末端设置成球面末端,使球面末端上的喷嘴小孔能够能可能地与空气接触,所述球面末端上设置有多个喷嘴小孔。强化了空气与燃气混合,缩短了燃气在高温区的停留时间,有利于降低火焰温度。

29.具体来说,所述主燃气喷管303上与所述辅助燃气喷管302连通之处与所述主燃气喷管303的末端之间固定连接有旋流叶轮2;所述旋流叶轮2的中部设置有一让位孔,所述主燃气喷管303穿过所述让位孔与所述旋流叶轮2固定;所述旋流叶轮2以所述让位孔为中心中心对称设置有多个叶片202;所述叶片 202倾斜设置,旋流叶轮2的叶片202与其切向方向的夹角的角度值设置为25

°ꢀ-

55

°

。

30.所述旋流叶轮2上中心对称设置有两个第一扰流孔204;相邻的两个叶片 202上设置有半圆形缺口,相邻的两个叶片202相互拼接形成一个所述的第一扰流孔204;所述旋流叶轮2上中心对称设置有六个第二扰流孔203;所述第二扰流孔203设置于叶片202上。所述第一扰流孔204的直径大于素数第二扰流孔203的直径。在主燃气喷管303靠近其设置流通小孔304的末端处设有旋流叶轮2有助于形成强烈的旋转扰动,以此在炉内形成更适合于燃烧的空气动力场,燃烧气流的扰动性增强,炉内燃气充分燃烧,燃烧状态更为稳定。在燃烧器的内部设置了旋流叶轮2的情况下,由于燃气和空气的混合度加强,燃烧强度增大,在炉内的燃烧火炬变短,因此,在具备相同燃烧负荷的前提下可以相应地缩小炉膛的尺寸。与此同时,较小的炉膛尺寸又进一步地提高了燃烧器的燃烧效率和锅炉的热效率。

31.在旋流叶轮2的圆周设置有不同直径的第一扰流孔204和第二扰流孔203 加强燃气和其他气体的混合,提高燃烧气流的扰动性,形成利于燃烧的良好空气动力场,使得燃气充分燃烧、燃烬。将旋流叶轮2的叶片202倾斜设置可以在燃烧中心形成负压回流区,保证高温烟气的及时回流,从而保证及时燃气的着火,以及燃烧的稳定性,进而避免出现解决回火和脱火现象。

32.燃烧器头罩1在燃气喷射的方向上所述燃烧器头罩1的周侧末端离所述燃烧器头罩1的中心轴距离逐渐减小一段距离后形成头罩第一导流面101,所述头罩第一导流面101的切向角为22.5

°

。所述燃烧器头罩1的周侧末端离所述燃烧器头罩1的中心轴距离逐渐曾大一段距离形成头罩第二导流面102,所述头罩第二导流面102的切向角为30

°

。所述头罩第一导流面101与头罩第二导流面102之间还设置有一端缓冲面103;所述燃烧器头罩1的周侧

末端沿平行于所述燃烧器头罩1的中心轴方向延伸一段距离形成所述缓冲面103。在上述的低氮燃烧器中,所述的头罩上端具有往内倾斜的头罩第一导流板对燃气以及空气进行往内侧引导,实现二次燃烧,提高了燃烧效率。并且所述的头罩结构紧凑,让燃烧更加充分、高效。

33.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,利用此构思对本实用新型进行非实质性的改动,均属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1