一种炼铁用煤粉的连续制备装置的制作方法

[0001]

本实用新型涉及炼钢技术领域,具体涉及一种炼铁用煤粉的连续制备装置。

背景技术:

[0002]

为了提高冶炼强度,也为了降低成本和增加效益,在高炉炼铁的过程中,普遍使用了煤粉喷吹技术,使用喷吹煤粉替代部分焦炭,一方面可节约焦化投资,少建焦炉,减少焦化引起的空气污染,另一方面可大大缓解炼焦煤供求紧张的状况,所以高炉喷煤比例呈现逐年上升的趋势,并且逐渐成为钢铁企业不可缺少的节能减排技术之一。综上所述,在高炉炼铁过程中需要制备大量的煤粉,现有炼铁用煤粉的制备装置在运行时,原煤经磨碎和干燥变为煤粉,然后沉降在收粉系统的布袋灰斗中,再沿下灰斗底部的下煤管道下落,经下煤阀组和震动筛进入煤粉仓内,最后从煤粉仓分装到各喷吹罐。

[0003]

在上述的生产过程中发现,震动筛是煤粉制备装置中故障率较高的部件,一旦震动筛发生故障,其上部的下煤管道就会被煤粉堵塞,使煤粉无法输送到煤粉仓,从而影响生产的顺利进行,由于现有的高炉煤粉制备系统都没有故障检测功能,振动筛出现故障后一般很难及时发现,导致系统带故障运行时间延长,大大降低了高炉煤粉制备系统的工作效率;其次,煤粉制备装置的废气排放量大、废气中固体含量较高,存在粉尘污染和能源浪费;另外,对于煤粉的水分以及粒径分布不能有效调节,输送时存在不连续、不稳定的问题。因此,研制开发一种具有故障检测功能,环境污染小,节能减排的炼铁用煤粉的连续制备装置是客观需要的。

技术实现要素:

[0004]

本实用新型的目的在于提供一种具有故障检测功能,环境污染小,节能减排的炼铁用煤粉的连续制备装置。

[0005]

本实用新型的目的是这样实现的,包括依次连接的斗式提升机、烘干机、称重给煤机和磨煤机,磨煤机的出煤口通过输煤管连接有气固分离器,输煤管上依次设置有煤粉取样器和输煤阀,煤粉取样器和输煤阀之间的输煤管上设置有回煤管,回煤管的端部与磨煤机连通,回煤管上设置有第一回煤阀,气固分离器的气体出口连接有旋风除尘器,旋风除尘器的出气口连接有循环管,循环管的端部与磨煤机的进气口连通,循环管上依次设置有补气管、抽风机和加热装置,补气管上设置有补气阀,补气管的端部连接有氮气罐,加热装置进气端的循环管上设置有回气管,回气管的端部与烘干机的出气口连通,加热装置出气端的循环管上设置有分气管,分气管的端部与烘干机的进气口连通,气固分离器的固体出口设置有下降主管,下降主管的端部连接有多根下降支管,每根下降支管的端部均连接有一个煤粉仓,旋风除尘器的排尘口通过管线与其中一个煤粉仓连通,下降主管和下降支管的出料端均设置有温度计。

[0006]

进一步的,加热装置包括并联的蒸汽加热器和电加热器,蒸汽加热器通过管线与蒸汽锅炉连接。

[0007]

进一步的,抽风机和加热装置之间的回煤管上依次设置有湿度计和第二回煤阀,第二回煤阀两侧的回煤管上并联有旁通管,旁通管上依次设置有旁通阀和干燥器。

[0008]

进一步的,每个煤粉仓均通过连接管线连接有二氧化碳灭火器。

[0009]

进一步的,每根下降支管上均设置有除杂器。

[0010]

本实用新型针对煤粉输送过程中容易堵塞的问题,在输煤的下降主管和下降支管上均设置有温度计,温度计对输煤过程中各个下降管内的温度进行监测,若是输煤管路没有堵塞,那么所有温度计的温度读数应该无明显变化,若是某一条输煤管路上的温度计温度明显下降直至接近室温,那么说明这条输煤管路中没有煤粉通过,处于堵塞状态;其次,本实用新型中在气固分离器的出气口设置了旋风除尘器,对气固分离器中产生的粉尘进行收集,除尘后再对热气进行循环使用,节能减排的同时,既可以降低粉尘对管路的堵塞几率,还可将分离出来的主要成分为煤粉颗粒的粉尘输送到煤粉仓,防止浪费,烘干机中对煤进行加热的气体由加热装置提供,换热降温后又返回加热装置进行循环使用,可在一定程度上降低能耗;最后,煤粉取样器实时对煤粉进行取样和检测,保证生产的煤粉符合使用的要求。本实用新型具有故障检测功能,环境污染小,节能减排,能够连续制备煤粉,具有显著的经济价值和社会价值。

附图说明

[0011]

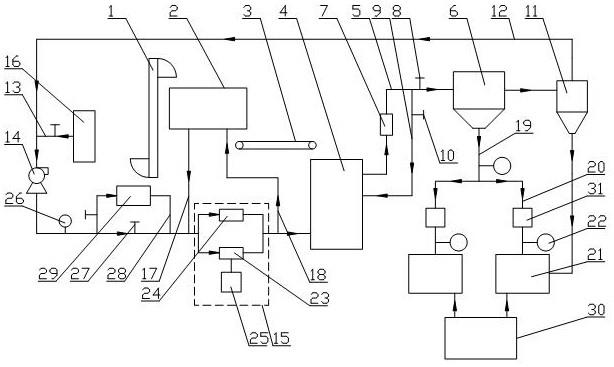

图1为本实用新型的整体结构示意图;

[0012]

图中:1-斗式提升机,2-烘干机,3-称重给煤机,4-磨煤机,5-输煤管,6-气固分离器,7-煤粉取样器,8-输煤阀,9-回煤管,10-第一回煤阀,11-旋风除尘器,12-循环管,13-补气管,14-抽风机,15-加热装置,16-氮气罐,17-回气管,18-分气管,19-下降主管,20-下降支管,21-煤粉仓,22-温度计,23-蒸汽加热器,24-电加热器,25-蒸汽锅炉,26-湿度计,27-第二回煤阀,28-旁通管,29-干燥器,30-二氧化碳灭火器,31-除杂器。

具体实施方式

[0013]

下面结合附图对本实用新型作进一步的说明,但不以任何方式对本实用新型加以限制,基于本实用新型所作的任何变更或改进,均属于本实用新型的保护范围。

[0014]

如图1所示,本实用新型包括依次连接的斗式提升机1、烘干机2、称重给煤机3和磨煤机4,提升机1、烘干机2、称重给煤机3和磨煤机4均为现有设备,根据需要选用即可,磨煤机4的出煤口通过输煤管5连接有气固分离器6,输煤管5上依次设置有煤粉取样器7和输煤阀8,煤粉取样器7为现有结构,可实时对煤粉进行检测,检测煤粉的粒径大小是否符合需要,同时检测煤粉中的水分含量是否满足需求,若是不能达到要求,则将煤粉再次返回到磨粉机4中进行研磨并烘干水分,煤粉取样器7和输煤阀8之间的输煤管5上设置有回煤管9,回煤管9的端部与磨煤机4连通,回煤管9上设置有第一回煤阀10,气固分离器6的气体出口连接有旋风除尘器11,旋风除尘器11的出气口连接有循环管12,循环管12的端部与磨煤机4的进气口连通,循环管12上依次设置有补气管13、抽风机14和加热装置15,加热装置15为换热设备,起到加热气体的作用,补气管13上设置有补气阀,补气管13的端部连接有氮气罐16,整个装置中使用氮气作为携带输送煤粉的介质,一方面是因为氮气为惰性气体,可提高装置的安全性能,另一方面氮气还作为干燥介质使用,对碎煤和煤粉进行烘干,加热装置15进

气端的循环管12上设置有回气管17,回气管17的端部与烘干机2的出气口连通,加热装置15出气端的循环管12上设置有分气管18,分气管18的端部与烘干机2的进气口连通,气固分离器6的固体出口设置有下降主管19,下降主管19的端部连接有多根下降支管20,每根下降支管20的端部均连接有一个煤粉仓21,旋风除尘器11的排尘口通过管线与其中一个煤粉仓21连通,下降主管19和下降支管20的出料端均设置有温度计22。

[0015]

本实用新型的工作过程是:经破碎后的碎煤由斗式提升机1输送到烘干机2中烘干水分,称重给煤机3称重后输送到磨煤机4中磨细,符合粒径要求的煤粉随同热气一同沿输煤管5进入气固分离器6,煤粉和热气的混合物在气固分离器6进行分离,分离后的煤粉进入煤粉仓21储存,分离后的热气则通入旋风除尘器11进行除尘处理,得到的粉尘为煤粉颗粒,输送到煤粉仓21中,气体中还含有一定的热量,通过循环管12输送到加热装置15加热后再返回到磨煤机4中循环使用,达到节能减排的目的。

[0016]

本实用新型针对煤粉输送过程中容易堵塞的问题,在输煤的下降主管19和下降支管20上均设置有温度计22,温度计22对输煤过程中各个下降管内的温度进行监测,若是输煤管路没有堵塞,那么所有温度计22的温度读数应该无明显变化,若是某一条输煤管路上的温度计22读数明显下降直至接近室温,那么说明这条输煤管路中没有煤粉通过,处于堵塞状态;其次,本实用新型中在气固分离器6的出气口设置了旋风除尘器11,对气固分离器6中产生的粉尘进行收集,除尘后再对热气进行循环使用,节能减排的同时,既可以降低粉尘对管路的堵塞几率,还可将分离出来的主要成分为煤粉颗粒的粉尘输送到煤粉仓,防止浪费,烘干机2中对煤进行加热的气体由加热装置15提供,换热降温后又返回加热装置15进行循环使用,可在一定程度上降低能耗;最后,煤粉取样器7实时对煤粉进行取样和检测,保证生产的煤粉符合使用的要求。

[0017]

优选地,加热装置15包括并联的蒸汽加热器23和电加热器24,蒸汽加热器23通过管线与蒸汽锅炉25连接,蒸汽锅炉25为炼铁系统中的现有设备,将其产生的蒸汽通入蒸汽加热器23对气体进行加热,提高炼铁系统的余热利用率,当蒸汽不足达不到加热要求时,将气体通入电加热器24加热。

[0018]

抽风机14和加热装置15之间的循环管12上依次设置有湿度计26和第二回煤阀27,第二回煤阀27两侧的循环管12上并联有旁通管28,旁通管28上依次设置有旁通阀和干燥器29,气体在进入加热装置15之间进行湿度检测,以便检测气体中的水分含量,若水分含量不符合使用要求,可关闭第二回煤阀27,开启旁通阀,将气体输送到干燥器29中进行干燥。

[0019]

每个煤粉仓21均通过连接管线连接有二氧化碳灭火器30,煤粉为易燃易爆品,为了提高整个煤粉制备装置的安全性能,在煤粉仓21上连接二氧化碳灭火器30,出现意外情况时,可以及时灭火,降低经济损失。

[0020]

每根下降支管20上均设置有除杂器31,除杂器31为现有设备,用于除去夹杂在煤粉中的杂质,提高煤粉的纯度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1