一种低污染物排放预热利用与脱硫后湿烟气升温系统的制作方法

[0001]

本实用新型涉及烟气预热回收与脱硫的技术领域,尤其是涉及一种低污染物排放预热利用与脱硫后湿烟气升温系统。

背景技术:

[0002]

目前在焦化、钢厂和电厂行业内大面积推广的湿法烟气脱硫技术,在90%以上的机组实施烟气脱硫、并采用湿法脱硫工艺。采用这一工艺后,大部分工艺取消了烟气加热器(ggh),致使脱硫后的烟气温度低,含湿量高,烟气的浮力较小,在烟囱内形成负压,形成“烟囱雨”。

[0003]

烟囱出口烟气液滴夹带现象的严重程度受湿法脱硫系统是否配置ggh装置影响较大。早期国内投运的湿法脱硫系统大多配置了ggh装置,但实际运行中ggh的结垢、堵塞问题较为严重,对脱硫系统整体可用率的影响也较大,因此在近期国内投运的湿法脱硫系统大多采用无ggh的设计方案。取消ggh后使得吸收塔出口的饱和湿烟气直接进入烟囱,随着烟气温度的降低更易凝结出液滴,即形成“烟囱雨”。落在地面的液滴中含有一定的杂质,主要包括少量的二氧化硫、三氧化硫及石膏浆液、粉尘等,对厂区附近环境造成不良影响,该问题有待解决。

技术实现要素:

[0004]

本实用新型的目的是提供一种低污染物排放预热利用与脱硫后湿烟气升温系统,其具有将烟气换热被加热的空气与除尘器烟气混合,缓解烟气由于温度降低而形成的“烟囱雨”问题。

[0005]

本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

[0006]

一种低污染物排放预热利用与脱硫后湿烟气升温系统,包括依次连接的脱硝系统、空气预热系统、湿法脱硫系统、除尘器,所述空气预热系统包括空气热交换器,所述空气热交换器包括有壳体,所述壳体上设置有冷空气进口、热空气出口、烟气进口和烟气出口,所述热空气出口与除尘器相连;所述除尘器与热空气出口之间设置有空气混合装置,所述空气混合装置包括有出气管、与除尘器相连的第一空气入管和与热空气出口相连的第二空气入管,所述出气管分别与第一空气入管和第二空气入管相通。

[0007]

本实用新型进一步设置为:所述出气管的内侧壁上相对两侧均设置有挡片,位于不同侧的所述挡片呈交错设置,所述挡片形成s型的空气流动通道。

[0008]

本实用新型进一步设置为:所述第一空气入管、第二空气入管和出气管呈y型,所述第一空气入管和第二空气入管之间的夹角为锐角。

[0009]

本实用新型进一步设置为:所述第一空气入管、第二空气入管和出气管的相接处设置有球形缓冲部。

[0010]

本实用新型进一步设置为:所述出气管内设置有温度传感器。

[0011]

本实用新型进一步设置为:所述出气管上连接有连通管,所述连通管上设置有单

向阀所述连通管连接有热风机。

[0012]

本实用新型进一步设置为:所述出气管内设置有排风扇。

[0013]

本实用新型进一步设置为:所述出气管内设置有过滤板。

[0014]

综上所述,本实用新型的有益技术效果为:

[0015]

1.通过将空气热交换器上的热风出口与除尘器相连的设置,以及空气混合装置的设置,将烟气换热被加热的空气与除尘器烟气混合,提升烟气温度,增加烟囱的拔力,解决“烟囱下雨”的问题;

[0016]

2.通过挡片的设置,热空气与烟气一起进入出气管内,从s型的空气流动通道通过,并不断撞击挡板、反弹,从而令热空气和烟气充分混合均匀;

[0017]

3.通过温度传感器、连通管、单向阀和热风机的设置,温度传感器对出气管内的混合气体进行温度测量,当温度过低时,打开单向阀和热风机,通过连通管向混合气体内通入热空气,从而达到提升烟气温度,避免“烟囱下雨”。

附图说明

[0018]

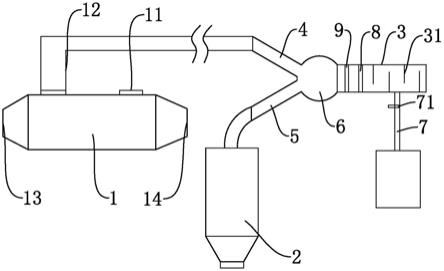

图1是本实用新型实施例的整体结构示意图;

[0019]

图2是本实用新型实施例中热空气交换器和除尘器的具体连接结构示意图。

[0020]

图中,1、热空气交换器;11、冷空气进口;12、空气出口;13、烟气进口;14、烟气出口;2、除尘器;3、出气管;31、挡片;4、第一空气入管;5、第二空气入管;6、球形缓冲部;7、连通管;71、单向阀;72、热风机;8、排风扇;9、过滤板。

具体实施方式

[0021]

以下结合附图对本实用新型作进一步详细说明。

[0022]

参照图1,为本实用新型公开的一种低污染物排放预热利用与脱硫后湿烟气升温系统,包括依次连接的脱硝系统、空气预热系统、湿法脱硫系统、除尘器2。本实用新型将来自燃烧装置(如锅炉)的烟气,经管道进入脱硝反应器,在脱硝反应器入口管道喷入一定量的粗颗粒脱硫剂,达到絮凝烟气中极细粉尘的作用,防止脱硝催化剂堵塞。经脱硝后的烟气与空气进行换热,降到规定温度后进入脱硫塔。脱硫后的烟气经布袋除尘器2除尘,最后导入烟囱排放。

[0023]

参照图2,空气预热系统包括空气热交换器,空气热交换器包括有壳体,壳体上设置有冷空气进口11、热空气出口12、烟气进口13和烟气出口14,热空气出口12、冷空气入口均与烟气入口、烟气出口14垂直设置,空气热交换器的结构为现有常见技术。热空气出口12与除尘器2相连通过管道,除尘器2与热空气出口12之间设置有空气混合装置。

[0024]

参照图2,空气混合装置包括有出气管3、与除尘器2相连的第一空气入管4和与热空气出口12相连的第二空气入管5。第一空气入管4、第二空气入管5和出气管3呈y型,第一空气入管4和第二空气入管5之间的夹角为锐角,出气管3分别与第一空气入管4和第二空气入管5相通,并且第一空气入管4和第二空气入管5相通,三者均相交于一点。

[0025]

参照图2,出气管3的内侧壁上相对两侧均设置有挡片31,位于不同侧的挡片31呈交错设置,所有的挡片31形成s型的空气流动通道。烟气和热空气的混合气体在出气管3内流动,不断撞击挡板、反弹,从而令热空气和烟气充分混合均匀。

[0026]

第一空气入管4、第二空气入管5和出气管3的相接处设置有球形缓冲部6,扩大空气交汇节点的空间,延长空气的混合时间,从而令热空气和烟气充分混合均匀。

[0027]

参照图2,出气管3的内侧壁上安装有温度传感器,用于测试混合后的气流温度。出气管3上连接有连通管7,连通管7上设置有单向阀71,连通管7连接有热风机72。当混合气流的温度低于限定值时,工作人员开启单向阀71和热风机72,通过连通管7向混合气体内通入热空气,从而达到提升烟气温度,避免“烟囱下雨”。

[0028]

参照图2,出气管3内设置有排风扇8和过滤板9。排风扇8起到引流作用,提高出气管3内空气流动的速度,提高烟气排出效率,同时加快空气混合的速度。过滤板9对烟气进行进一步过滤,一定程度上进一步洁净空气。

[0029]

本实施例的实施原理为:钢铁、焦化厂的烟气出口14温度通常在200-300℃,特别是250-300℃。通过中低温脱硝之后,与湿法脱硫步骤之间存在100-150℃的温度差。空气热交换器内通入的冷空气将得到这部分热能获取大量热空气,将其与脱硫后的低温烟气混合,低温烟气温度通常在60-80℃,提升烟气温度,增加烟囱的拔力,解决“烟囱下雨”的问题,同时经过空气稀释,进一步降低了烟气中污染物的浓度,具有环保效益。

[0030]

本具体实施方式的实施例均为本实用新型的较佳实施例,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1