一种中间储仓式制粉系统煤粉静态掺混装置的制作方法

1.本实用新型属于火力发电厂锅炉制粉系统技术领域,具体涉及一种中间储仓式制粉系统煤粉静态掺混装置。

背景技术:

2.目前,由于国家大力推进新型清洁能源的发展,火力发电企业在市场竞争领域已经不占优势,为了降本增效,在日趋激烈的市场竞争份额中占有一席之地,火力发电企业被迫停用设计煤种,转而采购大量交易价格较低的非设计煤种,低热值、高硫份、强沾污特性的劣质煤种在火力发电厂日常生产过程中,对电站锅炉的水冷壁管、高温段各受热面的炉管造成的酸性腐蚀、碱性腐蚀及结焦问题日益凸显并成为主要矛盾,同时:

①

由于机组在燃用高硫煤种时造成的环保参数(so2)超限,机组被迫降负荷运行的事件频繁发生。

②

由于机组长期高比例燃用高硫份煤种,造成电站锅炉水冷壁管酸性腐蚀严重,腐蚀面积较大,甚至在机组运行期间就发生炉管泄漏被迫停机抢修的事故发生,严重威胁火力发电机组长周期安全稳定运行。

③

由于机组长期高比例掺烧高碱金属煤种,造成电站锅炉水冷壁管及高温段受热面管排结焦严重,使得各受热面热阻增加,排烟热损失增加,机组经济性降低。同时,当炉内出现大面积掉焦时,极易造成锅炉灭火甚至锅炉正压,严重威胁人身及设备安全。另外,长时间大面积附着在炉内受热面的焦块中的na、k离子,与烟气中的so3发生反应,形成na2so4、k2so4碱金属硫酸盐(具有一定的粘性,且酸露点低),然后与fe2o3、al2o3作用生成焦硫酸盐(nak)2s2o7,再与烟气中的so3反应生成复合硫酸盐(na.k)(fe.al)so4,随着复合硫酸盐的沉积,其熔点降低,表面温升升高。当表面温升升高到熔点,管壁表面的fe2o3氧化保护膜被破坏,使管壁继续腐蚀,形成恶性循环。

3.中间储仓式制粉系统,对炉内燃烧工况及烟气参数的稳定性影响比较大,主要是因为中间储仓式制粉系统在机组负荷调整上是通过增减给粉机转速或者直接启停给粉机来控制,然而,由于煤粉仓中不同特性的煤粉依然分为左右两部分储存,因此不同侧的给粉机所对应的煤粉特性依然不同,给粉机转速的不同及运行台数的不平衡,势必造成炉内烟气参数及炉内燃烧工况的波动,在不同煤质对应的给粉机直接启停时,对炉内烟气参数及燃烧工况造成的波动更大,从而导致脱硫吸收塔内烟气参数变化幅度较大,对于烟气排放参数及控制的稳定性构成一定威胁,甚至造成环保参数超限事件。

4.在一些采用中间储仓式制粉系统的火力发电企业,由于储煤料场不具备混煤条件,两套制粉系统制备不同煤种时,会存在很多问题,如:

①

高硫份煤与低硫份煤互相掺烧可以降低原烟气含硫量,减轻电站锅炉水冷壁管腐蚀情况,但是由于进入煤粉仓的煤粉仍然在粉仓中左、右侧储存,未实现掺混,导致通过给粉机送入炉内的煤粉仍然分为不同燃烧区域,在炉内处于高硫份燃烧断面的水冷壁管仍然酸腐蚀严重。

②

高碱金属煤与高灰份煤互相掺烧可以减轻电站锅炉各受热面沾污情况,可以减轻水冷壁管碱性腐蚀,但是由于进入煤粉仓的煤粉仍然在粉仓中左、右侧储存,未实现掺混,导致通过给粉机送入炉内的煤粉仍然分为不同燃烧区域,在炉内处于高碱金属煤粉燃烧断面的各受热面区域仍然沾污、结

焦严重,无法避免碱性腐蚀。

③

难燃煤种与易燃煤种的掺烧和高热值煤种与低热值煤种的掺烧依然面临同样的问题而无法解决。

技术实现要素:

5.本实用新型的目的是提供一种中间储仓式制粉系统煤粉静态掺混装置,实现火力发电厂中间储仓式制粉系统不同煤种真正意义上的掺烧,通过不同煤质按不同比例进行掺混,降低或延缓电站锅炉炉内各受热面的酸性腐蚀、碱性腐蚀,降低炉内各受热面结焦及沾污程度,实现炉内燃烧工况的长周期稳定及烟气参数的稳定。

6.为了达到上述目的,本实用新型采用的技术方案为:

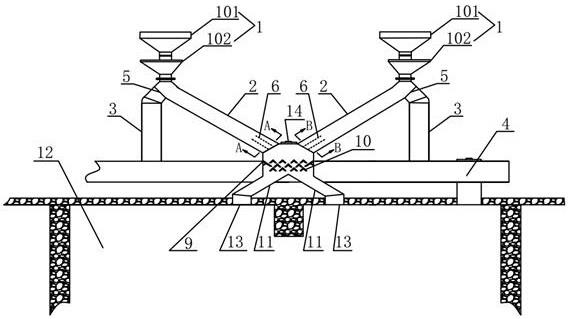

7.中间储仓式制粉系统煤粉静态掺混装置,包括对称设置的制粉系统,所述制粉系统下端连接煤粉导流管和输粉管,所述输粉管连接输粉绞笼,所述制粉系统与煤粉导流管及输粉管连接处设置有煤粉导向挡板,所述煤粉导流管内部底端位置处设置有煤粉分流器,所述煤粉导流管底端连接静态混合箱,所述静态混合箱内部固定安装错列布置的导流板,所述静态混合箱下端对称连接煤粉分配管,所述煤粉分配管下端设有将煤粉导入煤粉仓的下粉口。

8.所述煤粉分流器包括隔板和抬升板,所述隔板将煤粉导流管底端管道均分为三个煤粉通道,左侧煤粉分流器包括两个隔板和侧抬升板,所述侧抬升板将两侧煤粉通道出口坡度抬高,右侧煤粉分流器包括两个隔板和中间抬升板,所述中间抬升板将中间煤粉通道出口坡度抬升,实现不同煤流的互相交叉对冲,通过煤粉分流器后对冲的煤粉流能交错对冲碰撞,实现初步混合。

9.所述煤粉导向挡板上部与制粉系统连接,下部与煤粉导流管和输粉管连接处的转轴铰接,所述煤粉导向挡板上设置与拨杆螺纹配合的锁紧螺母,通过拨杆和锁紧螺母实现制粉系统内部煤粉在煤粉导流管及输粉管之间的灵活切换,经制粉系统制备合格的煤粉通过煤粉导向挡板,可灵活切换,将煤粉导流至输粉绞笼或煤粉静态混合箱后进入煤粉仓。

10.所述导流板为三级,材质为耐磨角钢,在所述静态混合箱内部垂直方向上呈屋脊式错列设置,利用等边三角形分流原理,通过上下级错列布置的方式将煤粉在每一级之间实现充分的分流与混合。

11.所述煤粉导流管和煤粉分配管与垂直地面方向夹角为35

°

~55

°

,保证煤粉导流管和煤粉分配管具备一定高度,利用中间储仓式煤粉仓内部负压作用,保证煤粉在导向静态混合箱的过程中具备极强的流动性。

12.所述静态混合箱底部由煤粉分配管的底面构成,与垂直地面方向夹角为35

°

~55

°

,不允许存在平面,杜绝此处堆积煤粉造成制粉系统发生火灾及爆炸隐患。

13.所述制粉系统包括磨煤机和草屑分离器,所述草屑分离器设于磨煤机与煤粉导流管之间。

14.所述煤粉导流管和煤粉分配管为钢制方管。

15.所述静态混合箱为钢制箱体。

16.所述静态混合箱顶端设置有观察孔,所述观察孔为可掀式方形扣盖,方便工作人员随时观察煤粉静态混合箱内煤流混合情况。

17.本实用新型相较于现有技术的有益效果为:

18.本实用新型设计通过煤粉静态混合装置,将中间储仓式制粉系统制备的不同性质的煤粉充分混匀后再等比例分配至煤粉仓内。

①

有效解决和延缓电站锅炉水冷壁管道酸性腐蚀的问题;

②

有效解决和减轻电站锅炉炉内各受热面沾污、结焦情况,提高电站锅炉效率,减轻水冷壁管碱性腐蚀的问题;

③

通过对不同煤质煤粉的充分混匀,可实现中间储仓式燃煤电站锅炉燃料的特性稳定,更有利于电站锅炉燃烧工况的稳定及烟气参数的稳定,避免造成烟气排放参数超标。

④

本实用新型在煤粉静态混合箱后设计有煤粉分配管,可实现中间储仓式煤粉仓两侧粉位的平衡,有利于保证单侧制粉系统的消缺时间,提高机组运行的安全及可靠性。

附图说明

19.图1为本实用新型的结构示意图。

20.图2为本实用新型煤粉分流器a-a和b-b线的剖视示意图。

21.图3为本实用新型煤粉导向挡板的结构示意图。

22.图中:1-制粉系统,2-煤粉导流管,3-输粉管,4-输粉绞笼,5-煤粉导向挡板,6-煤粉分流器,7-隔板,8-抬升板,8a-侧抬升板,8b-中间抬升板,9-静态混合箱,10-导流板,11-煤粉分配管,12-煤粉仓,13-下粉口,14-观察孔,15-定位锁紧装置,16-转轴,17-拨杆,101-磨煤机,102-草屑分离器。

具体实施方式

23.下面结合附图对本实用新型做进一步说明。

24.如图1所示,中间储仓式制粉系统煤粉静态掺混装置,包括对称设置的制粉系统1,制粉系统1下端连接煤粉导流管2和输粉管3,输粉管3连接输粉绞笼4,制粉系统1与煤粉导流管2及输粉管3连接处设置有煤粉导向挡板5,煤粉导流管2内部底端位置处设置有煤粉分流器6,煤粉导流管2底端连接静态混合箱9,静态混合箱9内部固定安装错列布置的导流板10,静态混合箱9下端对称连接煤粉分配管11,煤粉分配管11下端设有将煤粉导入煤粉仓12的下粉口13。静态混合箱9顶端设置有观察孔14,观察孔14为可掀式方形扣盖,方便工作人员随时观察煤粉静态混合箱9内煤流混合情况。

25.如图2所示,所述煤粉分流器6包括隔板7和抬升板8,隔板7为420

×

400

×

5mm的钢板,隔板7将煤粉导流管2底端管道均分为三个煤粉通道,左侧煤粉分流器6包括两个隔板7和侧抬升板8a,侧抬升8a板将两侧煤粉通道出口坡度抬高,右侧煤粉分流器6包括两个隔板7和中间抬升板8b,中间抬升板8b将中间煤粉通道出口坡度抬升,实现不同煤流的互相交叉对冲,通过煤粉分流器6后对冲的煤粉流能交错对冲碰撞,实现初步混合。

26.如图3所示,煤粉导向挡板5上部与制粉系统1连接,下部与煤粉导流管2和输粉管3连接处的转轴16铰接,煤粉导向挡板5上设置与拨杆17螺纹配合的锁紧螺母15,通过拨杆17和锁紧螺母15实现制粉系统内部煤粉在煤粉导流管2及输粉管3之间的灵活切换,经制粉系统1制备合格的煤粉通过煤粉导向挡板5,可灵活切换,将煤粉导流至输粉绞笼4或煤粉静态混合箱9后进入煤粉仓;正常情况下通过拨杆17将煤粉导向挡板5拨至输粉管3处,通过锁紧螺母15锁紧煤粉导向挡板5,使得煤粉进入煤粉导流管2;需要向临炉输粉时,通过拨杆17将煤粉导向挡板5拨至煤粉导流管2处,通过锁紧螺母15锁紧煤粉导向挡板5,使得煤粉进入输

粉管2进而流至输粉绞笼4。

27.导流板10为三级,材质为10mm的耐磨角钢,在静态混合箱9内部垂直方向上呈屋脊式错列设置,利用等边三角形分流原理,通过上下级错列布置的方式将煤粉在每一级之间实现充分的分流与混合。

28.煤粉导流管2和煤粉分配管11与垂直地面方向夹角为35

°

~55

°

,保证煤粉导流管2和煤粉分配管11具备一定高度,利用中间储仓式煤粉仓内部负压作用,保证煤粉在导向静态混合箱9的过程中具备极强的流动性。

29.静态混合箱9底部由煤粉分配管11的底面构成,与垂直地面方向夹角为35

°

~55

°

,不允许存在平面,杜绝此处堆积煤粉造成制粉系统发生火灾及爆炸隐患。

30.制粉系统1包括磨煤机101和草屑分离器102,草屑分离器102设于磨煤机101与煤粉导流管2之间,制粉系统1将不同煤种制备成合格的煤粉。

31.煤粉导流管2为430

×

430

×

5mm的钢制方管,煤粉分配管11为400

×

400

×

5mm的钢制方管,静态混合箱9为1000

×

430

×

1750

×

5mm的钢制箱体。

32.两个对称设置的制粉系统1将不同煤种制备成合格的煤粉,通过煤粉导向挡板5导流至煤粉导流管2,煤粉通过煤粉导流管2高速下落进入煤粉导流管2底端后,进入由煤粉分流器6均分而成的三个等截面积的通道,中间的煤粉通道与相邻两个通道的出口抬升高度不同,将同一侧煤粉导流管2内落下的煤粉均匀的分为三股煤流;两侧对应的煤粉通道出口抬升高度相反,使煤粉流分为均匀的六股煤流,且互相交叉对冲(类似于十指相扣),保证煤粉在进入静态混合箱9入口处便形成第一阶段的初步混合,初步混合后进入煤粉静态混合箱9,通过箱体内部错列布置的三级导流板10的分流与混合,达到不同特性煤粉之间的良好分散和充分混合,煤粉静态掺混装置内部煤粉具备极强的流动性,运行期间不发生堵粉或下粉不畅的异常状况,最后通过煤粉分配管11等比例将充分混合的煤粉由下粉口13导入煤粉仓12。

33.本实用新型充分利用煤粉自重力、煤粉仓负压作用力和高温煤粉良好的流动特性实现煤粉的运行、分散与掺混,不借助任何外部设备,高效节能。打破了传统中间储仓式制粉系统与煤粉仓内煤粉左右对应储存的概念,通过对煤粉的导流、混匀、分配,将中间储仓式左右对称设置的两套制粉系统1磨制合格的煤粉,通过煤粉导流管2汇集到煤粉静态混合箱9,通过混合装置(煤粉分流器6、导流板10)充分混匀后再通过煤粉分配管11重新输送至煤粉仓12,煤粉流动的动力完全借助中间储仓式制粉系统负压,不需要借助任何外部动力设备,实现了中间仓储式制粉系统所配套的燃煤电站锅炉真正意义上的劣质煤掺烧,有效解决了火力发电厂在长周期、大比例掺烧劣质煤方面带来的电站锅炉水冷壁及各高温受热面的沾污、结焦、炉管酸性腐蚀、炉管碱性腐蚀、炉内燃烧波动大、烟气参数不稳定等一系列问题,提高了机组运行的经济性和安全性,给火力发电企业提质增效起到了积极的推动作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1