具有高效减轻生物质热风炉换热器受热面结渣装置的制作方法

[0001]

本实用新型公开了一种高效减轻生物质热风炉换热器受热面结渣的方法,不仅能够高效减轻换热器受热面结渣问题,还能提高换热系统热效率;属于生物质燃料热风炉技术领域。

背景技术:

[0002]

在生物质热风炉领域,只要不是直接利用高温烟气的,都会用到换热器,通过换热器使高温烟气将其他介质(空气、水、油等)加热到需要的温度;为了提高换热器的换热系数和减小占地面积,生物质燃料热风炉的换热管的管径一般都很小,通常不会超过φ50,且横向和纵向节距一般不超过管径的2倍,因此,当燃烧易结渣的生物质燃料时,烟气走管内时不论管间节距是多少,第一流程的换热管都会因结渣挂壁,进而堵塞整个管道;烟气走管外时,第一流程的换热管会因管间节距小而挂壁搭桥,进而堵塞整个烟道;尤其使用秸秆、稻壳等易结渣的生物质燃料时,换热器受热面通常不会超过15天就会因结渣而堵塞烟道,不仅影响换热,增加了生产成本,还会因烟气流通受阻而被迫停炉进行清理,严重影响了连续稳定生产。

技术实现要素:

[0003]

本实用新型提供一种具有高效减轻生物质热风炉换热器受热面结渣装置,通过在生物质热风炉与换热器之间增加一台凝渣器,即取缔原沉降室,在凝渣器内高温烟气走壳程(管外),介质走管程(管内),并将加热后的热介质引回换热器冷介质入口,解决了传统生物质热风炉换热器受热面结渣的问题。

[0004]

本实用新型所述的一种具有高效减轻生物质热风炉换热器受热面结渣装置,其技术解决方案如下:

[0005]

包括生物质热风炉、换热器、凝渣器、介质混合室;其中,

[0006]

凝渣器串联在生物质热风炉与换热器之间,将生物质热风炉流出的高温烟气与凝渣器中介质进行热交换,形成换热介质和换热烟气:

[0007]

所述的换热烟气进入换热器再次进行热交换后输出;

[0008]

所述的换热介质通过介质混合室与导入的冷介质混合后,进入换热器再次换热后输出。

[0009]

实现本实用新型所述一种高效减轻生物质热风炉换热器受热面结渣方法的系统,其特征在于:主要由生物质热风炉、换热器、凝渣器、介质混合室构成;

[0010]

所述的凝渣器为密封容器,通过两端的高温烟气入口和高温烟气出口串联在生物质热风炉及换热器之间,构成换热管束外高温烟气通道;

[0011]

在凝渣器内还设有换热管束,换热管束的两端为介质入口和介质出口构成管内换热介质通道;

[0012]

所述的换热器的冷介质入口设有介质混合室,分别与凝渣器的热介质出口及换热

器冷介质入口连接,将凝渣器热交换后的热介质与从换热器冷介质入口进入的冷介质混合后一起进入换热器,通过换热器热介质出口输出。

[0013]

在凝渣器的高温烟气入口和高温烟气出口两端还跨接一个烟道旁路及旁路阀;当凝渣器烟道堵塞时,开启旁路阀使生物质热风炉产生的高温烟气直接从烟道旁路进入换热器。

[0014]

本实用新型的积极效果在于:

[0015]

本实用新型通过在生物质热风炉与换热器之间增加一台凝渣器,取消了原沉降室,起到高效减轻或完全避免生物质热风炉换热器受热面结渣的作用;换热器受热面不结渣,提高了换热效率;本实用新型简单实用,便于清理和调节,投资成本低,使用寿命长;无需增加任何的动力装置,通过凝渣器的高温烟气和介质均利用原动力装置即可,不增加投资成本,也不增加使用成本。

附图说明

[0016]

图1为本实用新型结构原理图;

[0017]

图2为本实用新型所述的凝渣器结构图;

[0018]

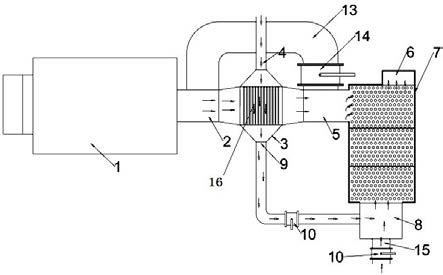

图中,1、生物质热风炉;2、高温烟气入口;3、凝渣器;4、冷介质入口;5、高温烟气出口;6、换热器热介质出口;7、换热器;8、介质混合室;9、热介质出口;10、流量调节阀;11、人孔门;12、卸灰阀;13、烟道旁路;14、旁路阀;15、换热器冷介质入口;16、换热管束;17、灰斗。

具体实施方式

[0019]

通过以下实施例进一步举例描述本实用新型,并不以任何方式限制本实用新型,在不背离本实用新型的技术解决方案的前提下,对本实用新型所作的本领域普通技术人员容易实现的任何改动或改变都将落入本实用新型的权利要求范围之内。

[0020]

实施例1

[0021]

根据图1所示,主要由生物质热风炉1、高温烟气入口2、凝渣器3、冷介质入口4、高温烟气出口5、换热器热介质出口6、换热器7、介质混合室8、热介质出口9、流量调节阀10、人孔门11、卸灰阀12、烟道旁路13、旁路阀14、换热器冷介质入口15、换热管束16及灰斗17等构成本实用新型;

[0022]

参照图2所示,所述的凝渣器3为密封容器,两端分别设有高温烟气入口2和高温烟气出口5,串联在生物质热风炉1及换热器7之间,构成换热管束16外高温烟气通道;在凝渣器3内还设有换热管束16,换热管束16的两端为冷介质入口4和热介质出口9构成管内换热介质通道;换热管束16呈矩阵式排列,可顺列布置,也可错列布置;横向和纵向管间节距均为管径的3-5倍;尽最大的可能延长凝渣器3内烟气的流程,即可设置多个烟气流程,使烟气中熔融状态的飞灰尽可能多的留在凝渣器3内;

[0023]

凝渣器3内换热管的数量使出口烟气温度低于650℃为宜,这样就能够完全避免换热器7受热面结渣的问题。

[0024]

凝渣器3内换热管的材质要根据入口烟气温度的高低进行选取,可以混合搭配;凝渣器3的外壳和烟道均采用碳钢板内衬耐高温浇注料。

[0025]

在凝渣器3的高温烟气入口2和高温烟气出口5位置还分别开设人孔门11,凝渣器3

底部还设有灰斗17和卸灰阀12,便于停炉后进入凝渣器3内清理换热管外的焦渣。

[0026]

生物质热风炉1产生的高温烟气通过高温烟气入口2进入凝渣器3,与换热管内介质换热后经过高温烟气出口5进入换热器7。

[0027]

在凝渣器3的高温烟气入口2和高温烟气出口5两端还跨接一个烟道旁路13及旁路阀14;当凝渣器3的烟道堵塞时,开启旁路阀14使生物质热风炉1产生的高温烟气直接从烟道旁路13进入换热器7,这样又可延长一定的工作时间。

[0028]

将凝渣器3的热介质出口9接至介质混合室8,使凝渣器3加热的介质与从换热器冷介质入口15进入的冷介质混合后一起进入换热器7,提高了全部用量的冷介质的温度,相当于增加了换热器7的换热面积,不会因凝渣器3出口烟气温度降低而影响所需的介质温度。

[0029]

在凝渣器3热介质的出口9或凝渣器冷介质的入口4安装流量调节阀10,根据实际使用情况可以任意调节介质的流量,便于调节。

[0030]

通过以下试验,表明本实用新型燃烧秸秆、稻壳等易结渣生物质燃料时,烟气温度与换热器连续工作天数对比分析表:

[0031]

序号烟气温度换热器连续工作天数1>900℃5~7天2800~900℃10天3700~800℃15~20天4650~700℃70~80天5<650℃长期

[0032]

结论:本实用新型方法达到了高效减轻或完全避免生物质热风炉换热器受热面结渣的作用;换热器受热面不结渣,延长了换热器连续工作天数,提高了换热效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1