一种化工高盐有机废液资源化环保超净排放的系统的制作方法

1.本实用新型涉及高盐有机废水处理技术,尤其涉及一种化工高盐有机废液资源化环保超净排放的系统,属于环保技术领域。

背景技术:

2.随着化工、炼油、冶金、能源、轻工、农药、医药、造纸、印染等行业的高速发展,尤其精细化工、焦化、农药、医药、造纸、印染及煤化工行业的高速发展,导致高盐有机废液的产生量越来越大,由于高盐有机废液中有机物成分非常复杂,cod含量高达几十万mg/l,有机盐、无机盐品种繁多,使得高盐有机废液处理非常困难。如果直接排放,高盐分和高有机含量可能会造成土壤的盐渍化、水体富营养化、地下水污染,增加人们健康生活的隐患,生态环境遭到破坏。国家规定高盐有机废液必须作为危废进行处理。高盐有机废液成分特别复杂,采用生物法和物理法很难对其彻底降解,采用催化湿式氧化法处理费用较高,经常性维修费用较高,系统复杂,且因高压而存在危险,采用催化湿式氧化法处理不能处理高cod含量的有机废液。国内有采用焚烧的方式处理化工高盐有机废液,普遍存在:1、燃烧不充分,co等可燃气体含量高;2、焚烧系统因无机盐堵塞严重,系统无法正常可靠运行;3、回收无机盐品质较差,有机碳(toc)含量高,无法直接利用或者直接进行分盐的后续处理,还属于危废,不能资源化利用,还需要二次处理或者填埋等。针对上述问题,本实用新型采取了合适的系统,解决化工高盐有机废液回收盐纯度低,高盐有机废液处理费用高的难题,实现了化工高盐有机废液资源化且烟气环保超净排放的目标。

技术实现要素:

3.本实用新型的目的在于,针对上述化工高盐有机废液存在处理不充分,焚烧系统堵塞及盐回收品质差的问题,提出了一种化工高盐有机废液资源化环保超净排放的系统,解决了化工高盐有机废液中有机成分燃烧不充分,焚烧系统无机盐堵塞及回收无机盐纯度低,有机碳(toc)含量高,高盐有机废液处理费用高、系统设备安全隐患大、设备投资费用高、环保排放很难达标等技术和经济难题,实现了化工高盐有机废液资源化且烟气环保超净排放的目标。

4.为实现上述目的,本实用新型采用的技术方案是:

5.本实用新型的技术目的是提供一种化工高盐有机废液资源化环保超净排放的系统,包括依次连接的焚烧炉、余热锅炉、急冷塔、布袋除尘器、烟气换热器和脱酸塔,所述脱酸塔连接烟气换热器后再依次连接烟气加热炉、scr脱硝装置、空气预热器、省煤器、引风机和烟囱,所述焚烧炉与急冷塔底部还连接无机盐冷却与回收系统;

6.所述系统还包括湿电除尘器,所述湿电除尘器连接于脱酸塔和烟气换热器之间,或连接于引风机和烟囱之间;

7.其中,所述焚烧炉由上层的一燃室和下层的二燃室构成,二者之间通过高温膨胀节连接;所述一燃室顶部设置废液喷枪接口,用以连接废液雾化喷枪;所述一燃室和二燃室

的炉膛侧壁上分多层设置有天然气燃烧器接口,用以连接天然气燃烧器;二燃室连接余热锅炉;所述一燃室、二燃室和余热锅炉形成u型或v型,在二燃室和余热锅炉的底部连接处(即u型或v型的底部)形成烟气转向室,烟气转向室侧壁上设置有补燃天然气燃烧器接口,用以连接补燃天然气燃烧器;烟气转向室底部设置一个熔盐池,和急冷塔底部均连接无机盐冷却与回收系统;

8.所述一燃室炉膛侧壁上布置的天然气燃烧器是乏氧燃烧,所述二燃室炉膛侧壁上布置的天然气燃烧器是富氧燃烧;

9.所述无机盐冷却与回收系统包括双轴冷却器、水冷刮板输送机、破碎机、滚筒冷却器和打包机;

10.所述布袋除尘器连接的烟道上布置有活性炭及生石灰喷射装置,除尘器的底部外接螺旋输送机。

11.进一步地,作为更具体的实施方式,所述湿电除尘器连接于引风机和烟囱之间时,湿电除尘器和引风机之间还连接烟气降温通道,所述烟气降温通道上设置喷淋装置,用于喷淋水使欲进入湿电除尘器的烟气降至所需温度;所述湿电除尘器和烟囱之间还连接有两层除雾装置。

12.进一步地,所述一燃室顶部配置若干废液喷枪接口,并均匀分布,保证相邻喷枪向一燃室炉膛内喷射的圆锥加圆柱状雾化废液边界互不交叉且不触及炉墙,各废液喷枪雾化后的废液在炉膛的横断面上呈圆形分布,且分布的圆形互不交叉且不触及炉墙。为一燃室内通过辅助燃烧燃料的天然气燃烧器燃烧对废液进行蒸发、干燥、无机盐的崩裂、无机盐晶格内有机物的析出与燃烧等均匀的烟气动力场创造有利条件。

13.进一步地,天然气燃烧器根据燃烧特性在炉膛侧壁上错列进行布置,在炉膛的同一横截面上,同层多个天然气燃烧器的火焰中心线与一个直径300

‑

500mm的假想圆形成切圆燃烧。切圆燃烧可以增加烟气扰动,增加高温烟气在炉内停留时间,以保证燃烧充分,同时,多层布置切圆燃烧的天然气燃烧器,以确保燃烧温度场均匀、稳定,进一步提高燃烧效率。

14.进一步地,一燃室炉膛侧壁上布置的天然气燃烧器是乏氧燃烧,即天然气燃烧需要的空气过量系数≤1,确保有机废液中有机氮在乏氧燃烧条件下还原为氮气,减小废液燃烧产生氮氧化物。

15.进一步地,所述一燃室炉膛上部设置有防爆门,所述防爆门数量根据炉膛容积及泄压面积来确定。

16.进一步地,所述一燃室和二燃室的炉膛均为绝热焚烧炉膛,内部通过耐热抓钉及敷设耐火浇注料和保温浇注料,外部为碳钢壳体。

17.进一步地,一燃室与二燃室炉膛还设置了必要的打焦孔、热工测量孔、观察孔和检修人孔等。

18.进一步地,二燃室炉膛侧壁上布置的天然气燃烧器是富氧燃烧,即天然气燃烧需要的空气过量系数>1,确保有机废液中有机物在富氧燃烧条件下彻底焚毁,同时满足二燃室炉膛温度≥1100℃、6%≤干氧气含氧量≤10%、二燃室内温度≥1100℃的高温烟气停留时间≥2s、由一燃室烟气携带进入二燃室的无机盐物态由固态转变为熔融态等条件。

19.进一步地,所述烟气转向室,侧壁设置有对熔盐池无机盐再加热的补燃天然气燃

烧器接口,以确保熔盐池中的无机盐始终处于熔融态流出。

20.进一步地,烟气转向室底部设置一个熔盐池,熔盐池底部设置一个溢流孔,沿熔盐池溢流孔外侧设置熔盐溢流保护套管,保护套管的直径是溢流孔直径的5

‑

10倍,保证熔盐溢流自由落下的过程不与保护套管接触,以防止熔盐溢流自由落下过程高温对周围环境产生影响、对操作人员产生安全隐患。余热锅炉膜式壁及膜式壁挂屏受热面上粘附的无机盐因重力剥落或者吹灰器吹扫剥落落入熔盐池中,在此吸热或被加热至熔融态,与二燃室的熔融盐一起流出炉膛外,进入无机盐冷却与回收系统。

21.进一步地,作为具体的实施方式之一,所述无机盐冷却与回收系统包括依次连接的双轴冷却器、水冷刮板输送机、破碎机、滚筒冷却器、斗式提升机和打包机。

22.进一步地,所述余热锅炉由膜式水冷壁五面围成一个大的冷却室及冷却室内置多组膜式壁管屏构成,敞开的一面与烟气转向室连接,冷却室后墙上部为非膜式壁的拉稀管组,作为烟气出口。因余热锅炉冷却室下部膜式壁受热面与熔融盐接触,为避免高温熔融盐对膜式壁受热面的金属腐蚀,所以此处膜式水冷壁内敷耐火浇注料(或耐火砖)。冷却室膜式水冷壁采用全焊接膜式水冷壁结构(包括炉膛四面墙、炉顶等),由管子和扁钢焊接制而成,以保证炉膛在任何运行工况下的严密性。另外,为对烟气余热进行充分的回收,余热锅炉内布置有多组膜式壁管水冷屏,多组膜式壁管水冷屏穿过冷却室顶墙与膜式壁管水冷屏上集箱连接,通过上集箱上部吊杆悬挂于钢架上,膜式壁管水冷屏穿过冷却室顶墙部分采用套管式膨胀节对其密封处理。多组膜式壁管水冷屏穿过冷却室后墙与膜式壁管水冷屏下集箱连接,通过下集箱上部吊杆悬挂于钢架上,膜式壁管水冷屏穿过冷却室后墙部分采用套管式膨胀节对其密封处理。余热锅炉外围从上至下设置多层足够强度的刚性梁,即采用多层槽钢对炉膛进行腰带式的捆绑,使炉膛具有足够的刚性以抗外爆和内爆以及振动能力。此外,水冷壁上还设置了必要的观测孔、热工测量孔、人孔、和吹灰孔等。在每个受热面的下集箱上均装有排污阀门以便定期排污。

23.所述余热锅炉不堵塞:烟气携带的无机盐粘结在膜式壁及膜式壁管水冷屏上,与此同时膜式壁及水冷屏内部走低温汽水混合物,在无机盐与膜式壁及水冷屏的接触面处,无机盐携带的热量被快速传热并被低温汽水混合物带走,由于膜式壁及水冷屏是金属材料,无机盐是非金属材料,从而在此处形成一层脆性的膜,随着膜表面粘接的无机盐增加重量也在增加,在重力的作用下会自行脱落。同时,本余热锅炉冷却室内布置有多点长伸缩蒸汽吹灰器,由于脆性膜的存在并通过吹扫可以轻松地将挂壁无机盐吹扫下来。另外,因本余热锅炉内置多组膜式壁管水冷屏的每个膜式壁管水冷屏净距离足够大的特殊结构,无机盐粘附到膜式壁管水冷屏上无法形成搭桥,搭桥前已依靠重力自行脱落,同时长伸缩蒸汽吹灰器的无死角吹扫作用也会在搭桥前被吹扫下来,因此可以多重保证余热锅炉不会堵塞,并且可以维持余热锅炉稳定运行及保证余热锅炉受热面洁净、具有较高的传热效率。

24.进一步地,所述余热锅炉还连接除氧器,用以接收脱盐水进行除氧,除氧器通过锅炉给水泵连接省煤器,再连接汽包,通过汽包连入余热锅炉受热面内,余热锅炉饱和蒸汽出口连接分汽缸。

25.通过上述设置,脱盐水先进入除氧器中,通过向除氧器内通入低压蒸汽对脱盐水进行除氧处理,除氧后的除氧水通过锅炉给水泵送至省煤器中,与脱硝后的洁净烟气换热至120

‑

135℃后进入汽包中,汽包内的炉水进入余热锅炉受热面内与高温烟气换热产生饱

和蒸汽通过汽包的蒸汽出口送入分汽缸中,通过分汽缸将一部分蒸汽送回界区内各用汽设备(吹灰器、除氧器等),其他蒸汽通过管路送至厂区蒸汽管网。

26.进一步地,汽包内置匀汽孔板及缝隙式汽水分离器和喷射式给水分配管及上排污管来改善蒸汽品质,可以使锅炉蒸汽含水率小于1%。在汽包上布置测温、测压、液位计及平衡容器接口,每个接口可根据需要连接超温超压报警装置及连锁、就地及远程水位显示装置、高低水位报警、低水位连锁等,在汽包上还布置有安全阀、排气阀、排污阀、给水阀、主汽阀、炉水检测、水压试验等接口,确保锅炉安全可靠运行。

27.进一步地,所述脱酸塔的液体出口连接沉淀池,将烟气脱酸液及烟气冷却析出的水分连接到沉淀池沉淀后流入急冷循环池中,作为急冷塔的喷淋液体使用;废液中含水率较高,又经过急冷喷淋,脱酸降温后会析出大量水分,本着节能节水尽可能少排放污水的原则,且考虑高盐废水对急冷喷淋没有不利之处,因此将脱酸后的高盐水循环利用对急冷塔高温烟气进行喷淋降温。为防止高盐水对急冷水泵等的磨损,在脱酸沉淀池后设置急冷循环池,使脱酸后的水在沉淀池中静置沉淀后进入急冷循环池,将结晶固态无机盐沉淀在沉淀池中。急冷喷淋水来自急冷循环池。系统运行时,急冷水泵抽取急冷循环池中的水对急冷塔内高温烟气进行喷淋,快速降温。更具体地,急冷循环池上方接有一支急冷水管路,以备脱酸循环水供应不足时补冲自来水使用。急冷循环池中的水进入到急冷塔中被完全蒸发,携带的少量无机盐则被析出,一部分落入急冷塔下部的灰斗,另一部分被布袋除尘器捕集下来。

28.进一步地,所述活性炭及生石灰喷射装置通过向烟气中喷入活性炭和生石灰粉以扼制二噁英类有害物质的生成。

29.进一步地,所述布袋除尘器采用在线检测且在线更换布袋的分室结构形式,即当布袋出现破损、糊袋等故障时,可以根据每个分室烟气进出口压力差变化在线检测出破损布袋、糊袋等故障所在的室,并且在不停炉的情况下对破损布袋进行更换或人工清理,不影响布袋除尘器的正常运行。烟气中携带的部分固态无机盐颗粒、活性炭和生石灰粉末,在布袋除尘器中被分离下来,定时通过振打等方式,将布袋除尘器灰斗下部气固分离收集的灰卸放到螺旋输送机中输送到集中收集储存仓中,待填埋或再次焚烧处理。

30.进一步地,为适应脱硝催化剂的活性温度,必须将烟气加热至脱硝催化剂的活性温度,为此专门设置烟气加热炉,若脱硝前的烟气温度达不到脱硝催化剂的活性温度时,开启烟气加热炉的天然气燃烧器对烟气进行加热。为节省烟气加热炉天然气用量,降低运行成本,提高脱硝前脱酸后的烟气温度,还在布袋除尘器后设置烟气换热器,脱酸后的低温烟气连接烟气换热器。从布袋除尘器出来较高温度烟气经过烟气换热器,与脱酸后的低温烟气进行换热,低温烟气由60

‑

70℃升温至100

‑

120℃。换热后180

±

20℃左右的较高温度烟气被降低至120

±

20℃左右,再进入脱酸塔中。

31.进一步地,通过采用碱法在脱酸塔内对烟气中酸性气体进行中和反应予以脱除。本实用新型碱法优先采用氢氧化钠溶液的钠法脱酸。脱酸塔采用耐酸碱腐蚀的不锈钢材质。脱酸塔采用空塔形式,立式布置。脱酸塔内部设置有三层雾化喷淋装置,可以使雾化碱液与烟气充分接触,提高脱酸效率。由于烟气携带的水分较多,直接排放会产生引风机带水、设备振动、设备腐蚀、产生白烟等严重问题,因此在脱酸塔上部设计有两层丝网结构或者惯性结构除雾器来脱去烟气中携带的水分。脱酸脱水后烟气温度为60

‑

70℃出脱酸塔。

32.进一步地,烟气在脱酸塔内与由脱酸喷淋泵雾化喷入的脱酸循环液中的氢氧化钠发生中和反应,脱掉烟气中携带的酸性气体。脱酸系统还设置有四个水池,其中三个水池为三级水池,分别为:沉淀池、中和池和清水池,另外,在沉淀池边上再设置一个急冷循环水池,经静置沉淀后的水进入急冷循环水池,用于急冷塔急冷喷淋。脱酸塔中脱酸喷淋后落回脱酸塔底部的循环液自流进入沉淀池中,在沉淀池中将循环液中携带的灰及粉尘等沉淀下来,随后清液通过溢流堰进入急冷水循环水池与中和池中。在中和池中补入碱液和清水对循环碱液进行调和,调和后的碱液通过溢流堰进入清水池中,通过循环喷淋泵抽取清水池中的碱液送至两级脱酸塔内进行循环喷淋。当沉淀池内的溶液达到一定浓度后,开启脱酸污水引出泵,将脱酸循环液送去污水处理厂。

33.进一步地,湿电除尘器对烟气中携带的颗粒物及水雾进行进一步去除,湿电除尘器具有除尘效率高、压力损失小、操作简单、能耗小、无运动部件、无二次扬尘、维护费用低、可工作于烟气露点温度以下、由于结构紧凑而可与其它烟气治理设备相互结合、设计形式多样化等优点。湿式电除尘器采用液体冲刷集尘极表面来进行清灰,可有效收集微细颗粒物(pm2.5粉尘、so3酸雾、气溶胶)、重金属(hg、as、se、pb、cr)、有机污染物(多环芳烃、二噁英)等。使用湿式电除尘器后含湿烟气中的烟尘排放在5mg/m3以下,收尘性能与粉尘特性无关,适用于脱酸后的含湿烟气的处理或脱酸脱硝后的烟气的进一步超净净化处理。

34.进一步地,由于废液中含有燃料型氮,一方面通过一燃室乏氧燃烧还原成氮气,另一方面经过二燃室高温焚烧后会产生大量热力型的氮氧化物,为保证烟气超低排放,本实用新型采用两部分进行脱硝,第一部分为:一燃室乏氧较低温燃烧,将燃料中的有机氮还原转化为无机氮气;第二部分为采用sncr+scr相结合的形式。所述的一燃室较低温燃烧即一燃室燃烧温度≤780℃,该温度下燃料中的有机氮不能形成nox,只能形成n2,同时该温度下也不能形成热力型nox,同时采用乏氧燃烧,燃料中氮在缺氧条件下无法形成nox。所述的采用sncr+scr相结合的脱硝形式即在余热锅炉烟气入口900

‑

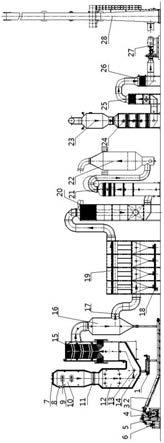

1100℃位置布置有sncr脱硝雾化喷枪接口,将氨水经雾化后喷入高温烟气中,进行氮氧化物还原为n2予以去除。sncr脱硝效率较低,一般只有40%~60%,为确保烟气中氮氧化物的达标排放,在烟气处理尾部布置有采用还原性催化剂的scr脱硝装置。脱酸后的60

‑

70℃的烟气经过烟气换热器换热至100

‑

120℃进入scr脱硝装置前的烟气加热炉中,加热至所使用的低温scr脱硝催化剂相对应的活化温度(低温scr脱硝催化剂活化温度为220~280℃,型式为蜂窝体),进入scr脱硝装置进行氮氧化物的催化还原予以脱除。

35.作为更具体的实施方式之一,在烟气加热炉与scr脱硝装置的连接烟道上布置有氨水雾化喷枪和喷氨格栅,氨水在氨水雾化喷枪中经压缩空气雾化后喷入烟气中,氨水在高温烟气中气化,并通过喷氨格栅使其均匀混合于烟气,混合后进入脱硝装置中,与催化剂进行nox的催化还原反应,通过scr脱硝催化剂以达到脱除nox,实现氮氧化物超低排放的目的。

36.从scr脱硝装置出来的烟气温度为220℃左右,直接排放会浪费大量的热量,为了节省天然气的消耗量,降低运行成本,在脱硝装置后设置空气预热器,将二燃室焚烧用助燃空气与脱硝后的烟气进行换热,助燃空气被加热至近200℃左右进入二燃室内参与焚烧,大大节省天然气耗量。助燃空气与烟气在空预器中进行逆流换热,烟气则被降温至180℃左右,为了进一步利用烟气中的余热,提高系统热效率,需要进一步降低烟气的排烟温度,在

空气预热器后,设置一级省煤器,与锅炉给水进行换热。脱硝后的洁净烟气经过空气预热器、省煤器后,烟气温度被降低,由引风机送入烟囱排放到大气中。

37.另为了说明本实用新型的系统的实用性,还公开了利用上述系统对化工高盐有机废液进行资源化环保超净排放的方法,包括以下内容:

38.化工高盐有机废液增压后输入废液雾化喷枪,由一燃室顶部的废液喷枪接口喷入一燃室内,在天然气燃烧器作用下进行乏氧焚烧,一燃室出口烟气温度≤780℃,一燃室过剩空气系数≤1,一燃室内烟气停留时间≥1s;

39.一燃室内经过乏氧焚烧后的烟气携带着固盐进入到位于一燃室下部的二燃室内,被富氧充分燃烧到二燃室炉膛温度≥1100℃,6%≤干氧气含氧量≤10%,二燃室内温度≥1100℃的高温烟气停留时间≥2s,由一燃室烟气携带进入二燃室的无机盐物态由固态转变为熔融态,熔融态的无机盐落入位于二燃室炉膛底部的熔盐池,再由熔盐池溢流出口溢流出炉外,进入无机盐冷却与回收系统;

40.高温烟气进入余热锅炉,进行热量回收,降温至550

±

50℃,后进入急冷塔,降至180

±

20℃,进入布袋除尘器除尘处理后,与脱酸塔出来的低温烟气进行换热后再进入脱酸塔进行脱酸;

41.脱酸后的烟气经烟气换热器换热后,当换热温度达不到低温脱硝催化剂活化需要的烟气温度时,由烟气加热炉开启天然气燃烧器对烟气进行加热,进入scr脱硝装置进行脱硝,当温度达到脱硝催化剂活化需要的烟气温度时,烟气通过烟气加热炉时无需开启天然气燃烧器对烟气进行加热,直接进入scr脱硝装置进行脱硝,脱硝后的烟气首先经过空气预热器将进入二燃室的空气预热后,再经过省煤器将锅炉给水进行加热,回收余热的同时降低烟气温度;所述烟气还经过湿电除尘器进行烟气中超细粉尘的除尘处理,所述湿电除尘器的超细粉尘的除尘处理设置于脱酸之后或引风机之后烟气将要排放之前,烟气最后通过烟囱排放到大气中;

42.由熔盐池溢流出口溢流出炉外的熔融态无机盐经冷却、输送机输送到滚筒冷却器和经滚筒冷却器冷却后进入破碎机、破碎后经打包机打包被回收。

43.进一步地,当所述湿电除尘处理设置于引风机烟气排放之前,所述烟气在进入湿电除尘器前还需通过降温烟道进行喷淋水降温处理,除尘后进一步经过两级除雾处理后排放。

44.进一步地,还向废液雾化喷枪中加入低压蒸汽或压缩空气,对废液进行雾化。

45.进一步地,天然气通过天然气燃烧器进行焚烧作为一燃室伴烧并保证长明火,确保焚烧的连续性、稳定性、安全性、可靠性等。天然气燃烧器的配风充分考虑环保要求,采用低nox配风,抑制氮氧化物的生成。

46.进一步地,对于含有硫酸钠盐的废液,为避免钠盐在一燃室内熔融粘壁,一燃室的燃烧温度控制在780℃以下,焚烧时间>1s。

47.进一步地,二燃室内的加热温度为≥1100℃,焚烧时间≥2s,能保证固盐呈熔融态(液态盐),且保证盐晶格中的有机物被彻底焚毁,大大提升盐的纯度。

48.本实用新型的系统,与现有技术相比较具有以下优点:

49.1)一燃室采用顶喷废液、侧烧天然气的燃烧方式,能保证废液在炉膛内分布均匀并进行充分的焚烧;

50.2)高盐有机废液在一燃室中实现蒸发、干燥、无机盐的析出、无机盐的崩裂以及有机物的燃烧,在二燃室中盐分子晶格中的有机物与一燃室中未完全燃尽的有机物被彻底焚毁燃尽,两个燃烧室,使得废液的燃烧更均匀,反应时间更充分;

51.3)一燃室与二燃室连接处采用高温膨胀节,补偿一燃室、二燃室高温时的热膨胀,还可以吸收动设备振动时的变形量,高温膨胀节对一燃室和二燃室可以很好的起到保护的作用;

52.4)一燃室、二燃室、熔盐池与余热锅炉冷却室组成u型或v型的结构形式,设计巧妙,二燃室底部是熔盐池,经二燃室焚烧后,高盐有机废液中的盐呈熔融态,二燃室底部布置有补燃天然气燃烧器,使得熔盐池的温度保持在盐的熔点以上;

53.5)本系统为液态出盐、固态收盐,盐晶格中的有机物在二燃室中被彻底焚毁,因此收集到的无机盐纯度高、成色好、toc含量近零;

54.6)余热锅炉不易堵塞;

55.7)在急冷塔与布袋除尘器之间的连接烟道上布置有活性炭和生石灰喷射装置,向烟气中喷入活性炭和生石灰粉末对有可能产生的二噁英类有害物质进行吸附和脱除;

56.8)设置各级能量回收装置及传热装置,使系统的热量回收最大化,保证了资源化环保处理。

附图说明

57.图1为实施例1的化工高盐有机废液资源化环保超净排放的系统示意图;

58.图2为实施例2的化工高盐有机废液资源化环保超净排放的系统示意图;

59.其中,1.双轴冷却器,2.水冷刮板输送机,3.破碎机,4.滚筒冷却器,5.斗式提升机,6.打包机,7.废液喷枪接口,8.防爆门,9.天然气燃烧器接口,10.一燃室,11.高温膨胀节,12.二燃室,13.补燃天然气燃烧器接口,14.熔盐池,15.余热锅炉,16.急冷塔,17.活性炭及生石灰喷射装置,18.螺旋输送机,19.布袋除尘器,20.烟气换热器,21.脱酸塔,22.湿电除尘器,23.烟气加热炉,24.scr脱硝装置,25.空气预热器,26.省煤器,27.引风机,28.烟囱,29.烟气降温通道,30.除雾装置。

具体实施方式

60.以下结合实施例对本实用新型进一步说明:

61.实施例1

62.本实施例公开了一种化工高盐有机废液资源化环保超净排放的系统,如图1所示,包括依次连接的一燃室10,二燃室12,余热锅炉15,急冷塔16,布袋除尘器19,烟气换热器20,脱酸塔21和湿电除尘器22,湿电除尘器22出口连接烟气换热器20后接入烟气加热炉23,其后依次连接scr脱硝装置24,空气预热器25,省煤器26,引风机27和烟囱28。

63.一燃室10顶部设置八个均匀分布的废液喷枪接口7并连接废液喷雾喷枪,一燃室10和二燃室12的炉膛侧壁上分多层设置若干天然气燃烧器接口9,接天然气,所述一燃室炉膛侧壁上布置的天然气燃烧器是乏氧燃烧,即天然气燃烧需要的空气过量系数≤1,确保有机废液中有机氮在乏氧燃烧条件下还原为氮气,减小废液燃烧产生氮氧化物;所述二燃室炉膛侧壁上布置的天然气燃烧器是富氧燃烧;即天然气燃烧需要的空气过量系数>1,确保

有机废液中有机物在富氧燃烧条件下彻底焚毁,同时满足二燃室炉膛温度≥1100℃、6%≤干氧气含氧量≤10%、二燃室内温度≥1100℃的高温烟气停留时间≥2s、由一燃室烟气携带进入二燃室的无机盐物态由固态转变为熔融态等条件。在炉膛的同一横截面上,同层多个天然气燃烧器的火焰中心线与一个直径300

‑

500mm的假想圆形成切圆燃烧。一燃室10炉膛上还设置两个防爆门8。

64.一燃室10和二燃室12通过高温膨胀节11上下连接,所述一燃室10、二燃室12和余热锅炉15形成u型结构,在二燃室12和余热锅炉15的底部连接处(即u型的底部)形成烟气转向室,烟气转向室侧壁上设置有补燃天然气燃烧器接口13,用以连接补燃天然气燃烧器,确保熔盐池的温度保持在盐的熔点以上;烟气转向室底部设置一个熔盐池14,和急冷塔16底部连接无机盐冷却与回收系统;

65.更具体的,熔盐池14底部设置一个溢流孔,沿熔盐池溢流孔外侧设置熔盐溢流保护套管,保护套管的直径是溢流孔直径的5

‑

10倍,保证熔盐溢流自由落下的过程不与保护套管接触,以防止熔盐溢流自由落下过程高温对周围环境产生影响和对操作人员产生安全隐患。余热锅炉15膜式壁及膜式壁挂屏受热面上挂壁盐落入熔盐池14中,在此吸热或被加热至熔融态,与二燃室12的熔融盐一起流出炉膛外,进入无机盐冷却与回收系统。

66.所述余热锅炉15的烟气入口位置设置氨水喷枪,余热锅炉15是由膜式水冷壁五面围成一个大的冷却室及冷却室内置多组膜式壁管屏构成,敞开的一面与烟气转向室连接,冷却室后墙上部为非膜式壁的拉稀管组,作为烟气出口。因余热锅炉冷却室下部膜式壁受热面与熔融盐接触,为避免高温熔融盐对膜式壁受热面的金属腐蚀,所以此处膜式水冷壁内敷耐火浇注料(或耐火砖)。冷却室膜式水冷壁采用全焊接膜式水冷壁结构(包括炉膛四面墙、炉顶等),由管子和扁钢焊接制而成,以保证炉膛在任何运行工况下的严密性。由于以上设置,所述余热锅炉不堵塞。

67.所述无机盐冷却与回收系统包括顺次连接的双轴冷却器1,水冷刮板输送机2,破碎机3,滚筒冷却器4,斗式提升机5和打包机6。

68.所述急冷塔16和布袋除尘器19连接的烟道上布置有活性炭及生石灰喷射装置17,所述活性炭及生石灰喷射装置17通过向烟气中喷入活性炭和生石灰粉末以扼制二噁英类有害物质的生成;布袋除尘器19的底部外接螺旋输送机18,所述布袋除尘器19采用在线检测且在线更换布袋的分室结构形式,即当布袋出现破损或糊袋时,可以根据每个分室烟气进出口压力差变化在线检测出破损或糊袋布袋所在的室,并且在不停炉的情况下对布袋进行更换,不影响布袋除尘器的正常运行。

69.所述脱酸塔21的液体出口连接沉淀池,将烟气脱酸沉淀后析出并外排的水分作为急冷塔的喷淋液体使用。

70.利用上述系统对化工高盐有机废液进行资源化环保超净排放的方法如下:其中使用的己内酰胺有机废液中cod:550000ppm,盐含量:8%,水含量:57%。

71.(1)己内酰胺有机废液通过增压泵增压后输入废液雾化喷枪,由一燃室10顶部的废液喷枪接口7喷入一燃室10内,向废液雾化喷枪中加入低压蒸汽或压缩空气,辅助对废液进行雾化,在天然气燃烧器作用下进行乏氧焚烧,一燃室过剩空气系数≤1;废液中含有硫酸钠盐等,为避免钠盐在一燃室10内熔融粘壁,一燃室10的燃烧温度控制在775℃,焚烧时间>1s。

72.(2)一燃室10内经过充分焚烧后的烟气携带着固盐进入到位于一燃室10下部的二燃室12内,补燃天然气燃烧器接口13连接补燃天然气燃烧器,二燃室内烟气被加热到1100℃以上,其中的固盐变为熔融态,进入二燃室12炉膛底部的熔盐池14,流出炉外,进入无机盐冷却与回收系统;而烟气中携带的无机盐粘结在二燃室12的膜式壁及水冷屏上,与此同时膜式壁及水冷屏内部走低温汽水,在无机盐与膜式壁及水冷屏的接触面处,无机盐携带的热量被快速带走从而在此处形成一层脆性的膜,随着膜表面粘接的无机盐增加重量也在增加,在重力的作用下会自行脱落,同时,本余热锅炉冷却室内布置有多点蒸汽吹灰器,由于脆性膜的存在并通过吹扫可以轻松地将挂壁无机盐吹扫下来。另外,因本余热锅炉每个受热面净距离足够大的特殊结构,在无机盐搭桥前已自行脱落会被吹扫下来,因此可以保证余热锅炉不会堵塞并且可以维持余热锅炉具有较高的传热效率。

73.(3)二燃室12产生的高温烟气进入余热锅炉15,进行热量回收,被降温至550℃左右,后进入急冷塔16,在喷淋水作用下,550℃烟气在1s内被降低至180℃左右排出急冷塔16,通过烟道进入布袋除尘器19,烟道内设置活性炭及生石灰喷射装置17向烟气中喷入活性炭和生石灰粉末以扼制二噁英类有害物质的生成,布袋除尘器19对烟气进行除尘;

74.(4)除尘后的烟气进入烟气换热器20,与经湿电除尘器22处理后的60℃的烟气进行换热后降至120℃,后进入脱酸塔21进行脱酸,烟气在脱酸塔21内与由脱酸喷淋泵喷入的脱酸循环液中的氢氧化钠发生中和反应,脱掉烟气中携带的酸性气体,脱酸塔21的液体出口连接沉淀池,将脱酸沉淀后析出的水分作为急冷塔16的喷淋液体使用,脱酸后的气体进入湿电除尘器22对脱酸后烟气携带的颗粒物进行进一步去除;湿电除尘器22除尘处理后的60℃的烟气引至烟气换热器20被加热至115℃;

75.(5)115℃的烟气进入烟气加热炉23,被加热至220℃后,进入scr脱硝装置24,在烟气加热炉23与scr脱硝装置24的连接烟道上布置有喷氨格栅,10%的氨水在氨水雾化喷枪中经压缩空气雾化后喷入烟气中,在低温型nox催化剂作用下,烟气中的氮氧化物被脱除,反应后的烟气经过空气预热器25对将进入二燃室12的空气预热至将近200℃后,烟气温度降至183℃,再经过省煤器26回收余热,最后排放;

76.(6)二燃室12底部熔盐池14内熔融态的盐进入双轴冷却器1经冷却,进入水冷刮板输送机2输送,再经破碎机3破碎后,再由滚筒冷却器4进一步冷却,由斗式提升机5进入打包机6被回收。

77.在实施例1和实施例2的系统和方法中,由于废液中含有燃料型氮,一方面通过一燃室10乏氧燃烧还原成氮气,另一方面经过二燃室12高温焚烧后会产生大量热力型的氮氧化物,为保证烟气超低排放,本实用新型采用两部分进行脱硝,第一部分为:一燃室10乏氧较低温燃烧,将燃料中的有机氮还原转化为无机氮气;第二部分为采用sncr+scr相结合的形式。所述的一燃室10较低温燃烧即一燃室10燃烧温度≤780℃,该温度下燃料中的有机氮不能形成nox,只能形成n2,同时该温度下也不能形成热力型nox,同时采用乏氧燃烧,燃料中氮在缺氧条件下无法形成nox。所述的采用sncr+scr相结合的脱硝形式即在余热锅炉烟气入口900

‑

1100℃位置布置有sncr脱硝雾化喷枪接口,将氨水经雾化后喷入高温烟气中,进行氮氧化物还原为n2予以去除。sncr脱硝效率较低,一般只有40%~60%,为确保烟气中氮氧化物的达标排放,在烟气处理尾部布置有采用还原性催化剂的scr脱硝装置。脱酸后的60

‑

70℃的烟气经过烟气换热器换热至100

‑

120℃进入scr脱硝装置前的烟气加热炉中,加

热至所使用的低温scr脱硝催化剂相对应的活化温度(低温scr脱硝催化剂活化温度为220~280℃,型式为蜂窝体),进入scr脱硝装置进行氮氧化物的催化还原予以脱除。

78.实施例2

79.本实施例公开了另一种连接方式的化工高盐有机废液资源化环保超净排放的系统,如图2所示,包括依次连接的一燃室10,二燃室12,余热锅炉15,急冷塔16,布袋除尘器19,烟气换热器20和脱酸塔21,脱酸塔21出口连接烟气换热器20后接入烟气加热炉23,其后依次连接scr脱硝装置24,空气预热器25,省煤器26,引风机27、烟气降温通道29、湿电除尘器22、除雾装置30和烟囱28。其中烟气降温通道29上设置喷淋装置,用于喷淋水使欲进入湿电除尘器的烟气降至所需温度。

80.其余各装置的设置同实施例1。

81.采用实施例3的系统进行化工高盐有机废液处理时,与实施例1的系统不同的是,最后一级湿电除尘器布置在引风机之后,即烟气在脱酸之后先进行脱硝,再依次经烟气降温通道29喷淋水降温、湿电除尘器22除尘和两层除雾装置除雾后,再进行排放。

82.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1