一种工业炉燃烧供风系统及其控制方法

1.本发明涉及工业硫酸生产辅助设施技术领域,特别涉及一种工业炉燃烧供 风系统及其控制方法。

背景技术:

2.现有技术中,废硫酸的处理一般采用热裂解法,具体为在原有制酸工艺的 烟气生成环节增加裂解工序,采用工业炉1和余热锅炉2的组合在配合传统制 酸工艺的净化工序、转化工序,采用二转二吸等转化类型实现废硫酸的再生。

3.如中国发明,专利号cn201710002359.6,公开了一种富氧助燃的废硫酸裂 解系统及工艺一种富氧助燃的废硫酸裂解系统及工艺,属于能源转化设备领 域。本发明通过制氧机组产生氧含量较高并有一定压力的富氧空气,与普通空 气混合,进入裂解炉与燃料混合燃烧,产生高温烟气进入制酸工段制取高浓度 硫酸。现行工艺中公开的工业炉裂解的温度为850℃

‑

1100℃,原理为 裂解主反应:h2so4→

so2+h2o+1/2o2(850℃~1100℃)

4.cnhm+o2→

co2+h2o

5.该组化学反应即热裂解法的核心工艺原理,cnhm为废硫酸中的有机物,但 在实际应用中废硫酸中不仅含有有机物,也含有从大量的硫酸盐,主要包括硫 酸铁、硫酸亚铁、复合硫酸铁,这类铁稀硫酸盐会对高温裂解法制酸生产工艺 的余热锅炉造成堵塞的影响,原理为上述各类硫酸盐适用以下反应公式

6.硫酸盐分解反应:fe

n

(so4)

m

→

fe2o3+2so3(500

‑

800℃);

7.而在950℃以上时fe2o3会脱去o2:6fe2o3→

4fe3o4+o2;

8.原因在于,在裂解主反应区间,硫酸盐的副反应在废硫酸中有机物二次燃 烧,以及工业炉1烘炉后,作为反应容器后,将对各类化学反应具有一定的降 低温度标准的特性,在净化污水池始终呈略微呈铁红色的表现下,显然规避了 副反应,即在950℃以下,又能够达到裂解反应的最低下限要求,即850℃。

9.综上所述,现有技术中的技术方案显然对于有机物燃烧产生热能的效率 做到最大化的利用,使得作为保证工艺温度的天然气在实际生产时将被浪费。

技术实现要素:

10.基于背景技术中的理由,本发明提出一种工业炉燃烧供风系统及其控制方 法,进一步地在保证热裂解法的工艺原理能够实现的前提条件下,进一步减少 天然气的用量,以实现废硫酸处理、再生成本的节约。

11.为了解决上述技术问题,本发明首先提供一种工业炉燃烧供风系统,包括:

12.雾化锥检测单元,其能够对工业炉中废硫酸形成的雾化锥的形成造型进行 检测识别,并获得雾化检测数据;

13.温度检测单元,其用以检测所述工业炉末端温度的下限,并获得工业炉末 端温度下限检测数据;

14.工业炉压力检测单元,其用以检测所述工业炉的系统压力,并获得系统压 力检测数据;

15.特征识别单元,其由一驱动单元驱动其工作,所述驱动单元基于所述雾化 检测数据、所述工业炉末端温度下限检测数据和系统压力检测数据与一组与雾 化数据、工业炉末端温度下限数据和系统压力数据的对比得到符合驱动条件的 第一结果或者不符合驱动条件的第二结果以驱动所述特征识别单元工作;

16.所述特征识别单元能够识别净化工序污水池的颜色特征,并将所识别出的 颜色特征以色号的不同分成至少三个以此递增的颜色特征级别;

17.所述颜色特征级别包括色号以此递增的第一颜色特征级别、第二颜色特征 级别和第三颜色特征级别;

18.燃烧器控制单元,用以控制工业炉前端的热量供给,所述燃烧器控制单元 通过一连锁开关接通;

19.所述燃烧器控制单元,其基于所述特征识别单元识别出的颜色特征,并依 据第一颜色特征级别或者第二颜色特征级别或者第三颜色特征级别调整其控 制工业炉前端的热量供给的调整。

20.具体地,所述雾化锥的形成造型为自工业炉前端向工业炉中端由雾化器形 成的锥形,所述雾化锥的长度为工业炉的内部实际长度的/

‑

/。

21.具体地,所述雾化锥检测单元包括:

22.工业摄像机,其架设在所述工业炉的一侧,并用以拍摄雾化锥的边界特征;

23.辅助光源,其设置所述工业摄像机的上方;

24.特征识别模块,其用以接受所述工业摄像机拍摄的所述边界特征,并基于 一第一固化程序将所述边界特征识别为所述雾化检测数据。

25.其中,所述第一固化程序为:工程视觉识别助手。

26.具体地,所述工业炉的径向设置有观察视镜;

27.所述观察视镜布置在所述工业炉的内部实际长度的1/18

‑

1/22的位置,以 使得所述工业摄像机能够拍摄到所述边界特征;

28.其中,所述边界特征为雾化器将废酸雾化形成的锥形被所述工业摄像机拍 摄呈阴影状的锥形的底边;

29.该锥形的底边位于所述工业炉的内部实际长度的1/22

‑

1/19的位置;

30.还包括有雾化数据传输模块其用以将所述雾化检测数据向所述驱动单元 进行数据传输一第一信号。

31.具体地,所述温度检测单元包括:

32.多个热电偶,设置在所述工业炉的末端,且多个热电偶 以所述工业炉的外周呈等间距的环形布置;

33.多个传感器,与多个热电偶一一对应的连接,以转换传输温 度检测值;

34.温度处理模块,其连接多个所述传感器,并用以接收多个温 度检测数值,并将多个温度检测数值与一预设最低温度下限对比,当任一一个 温度检测数值均高于所述最低温度下限时,输出工业炉末端温度下限检测数据 至所述驱动单元;

35.所述温度处理模块包括:

36.温度预设模块,其用以预设最低温度下限;

37.温度数据接收模块,其用以接收多个所述温度检测数值;

38.数据对比模块,其连接所述数据接收模块和所述温度预设 模块,并用以将多个所述温度检测数值与所述温度检测数值比对;当全部温度 检测数值大于所述预设温度下限时,其获得以业炉末端温度下限检测数据(a) 为结果的第二信号,

39.温度数据传输模块,其数据传输连接所述驱动电源,以传输所述第二信 号。

40.具体地,工业炉压力检测单元,其用以检测所述工业炉的系统压力,并获 得系统压力检测数据;

41.所述工业炉压力检测单元包括:

42.第一压力传感器,其设置在所述工业炉和余热锅炉之间;

43.第二压力传感器,其设置在所述余热锅炉和净化工序连接的管路上;

44.压力数据处理模块,其用以接收所述第一压力传感器的读数和所述第二压 力传感器的读数,并将两组读数通过一对比模块与预设设定的压力读数作出比 较,并将比较结果输出为一第三信号;

45.压力数据传输模块,其数据传输连接所述驱动电源,以传输所述第 三信号。

46.具体地,所述驱动单元

47.信号接收模块,其用以接收所述第一信号、所述第二信号和所述第三信号;

48.信号识别模块,其用以识别所述第一信号、所述第二信号和所述第 三信号同时接通的结果,并基于接通的结果输出一驱动指令和一重新读取指 令;

49.所述重新读取指令用以驱动信号接收模块重新接收所述第一信号、所述第 二信号和所述第三信号。

50.具体地,所述特征识别单元包括:

51.指令接收模块,其用以接收所述驱动指令以驱动;

52.多个特征识别工业摄像机,其设置在所述净化污水池的一侧,由所述驱动 指令控制其工作,以使其能够拍摄所述污水池的池面;

53.光源,其设置在所述特征识别工业摄像机上;

54.颜色特征识别模块,其用以接收所述特征识别工业摄像机拍摄的颜色特 征;

55.颜色特征识别模块通过一第二固化程序将多个所述颜色特征中选取一个 最接近预设颜色的特征,并将最接近预设颜色的特征与预设在所述第二固化程 序内的颜色特征进行比对;

56.所述预设的颜色识别特征基于中的颜色色号;

57.其中,所述颜色色号以颜色色号rgb体系中indianred4颜色值为基准对 照,以使得所述颜色色号划分为:

58.所述第一颜色特征的色号范围为:indianred4的26%

‑

45%透明度;

59.所述第二颜色特征的色号范围为:indianred4的1%

‑

25%透明度

60.所述第三颜色特征的色号范围为:indianred4的基准颜色。

61.当所述颜色特征在所述第一颜色特征的色号范围为内时,所述颜色特征识 别模块产生一第一调整信号;

62.当所述颜色特征在所述第二颜色特征的色号范围为内时,所述颜色特征识 别模

块产生一第二调整信号;

63.当所述颜色特征在所述第一颜色特征的色号范围为内时,所述颜色特征识 别模块产生一第三调整信号。

64.具体地,所述燃烧器控制单元包括:

65.调整信号接收单元,其用以接收所述第一调整信号或者所述第二调整信号 或者所述第三调整信号;

66.燃烧器控制阀,其设置在天然气供给管路上,并由所述调整信号接收单元 控制动作;

67.当所述调整信号接收单元接收道第一调整信号时,所述燃烧器控制阀基于 预设程序保持现有开度;

68.当所述调整信号接收单元接收道第二调整信号时,所述燃烧器控制阀基于 预设程序关闭一第一预设范围的开度;

69.当所述调整信号接收单元接收道第三调整信号时,所述燃烧器控制阀基于 预设程序关闭一第二预设范围的开度;

70.所述预设程序的执行关闭的周期为40min。

71.另外,本发明还提供一种工业炉燃烧供风系统的控制方法,包括如下步骤:

72.s101、在达到生产工艺过程能够实现废硫酸裂解工艺原理的情况下启动连 锁开关以实现接入工业炉燃烧供风系统;

73.s102、确定以下条件为启动特征识别的启动条件,具体为:

74.废硫酸由雾化器形成稳定的雾化锥长度或者在范围之内;

75.工业炉末端温度至少保证末端温度的下限;

76.工业炉压力稳定在生产工艺原理实现的预设范围内;

77.s103、基于启动条件特征识别单元工作并基于rgb体系中indianred4 颜色值为基准对照,以使得所述颜色色号划分为:

78.第一颜色特征的色号范围为:indianred4的26%

‑

45%透明度;

79.第二颜色特征的色号范围为:indianred4的1%

‑

25%透明度

80.第三颜色特征的色号范围为:indianred4的基准颜色。

81.s104、基于对照结果使得燃烧器控制阀的调整包括三个工作状态,具体为:

82.第一状态基于第一颜色特征,所述燃烧器控制阀保持现有开度;

83.第二状态基于第二颜色特征,所述燃烧器控制阀关闭一第一预设范围的开 度;

84.第三状态基于第三颜色特征,所述燃烧器控制阀关闭一第二预设范围的开 度;

85.其中,第一预设范围的开度、第二预设范围的开度将按照40min的周期进 行调整。

86.本发明具有以下的有益效果:

87.综上,本发明的技术方案,可有效的降低天然气的用量,使得有机物的热 值利用率提升到最高,具体地,每处理1吨废硫酸,天然气的用量将节约10

‑

58m 3

,显然节约的范围过大的原因在于作为原料废硫酸的有机物含量的是变化的, 一般为80%硫酸质量分数,5%

‑

7%水分含量,13%

‑

15%的有机物,另外,本技术 方案主要结合了铁系硫酸盐的煅烧的产物在净化污水池中的影响,相当于:

88.余热锅炉不会因温度过高的反应产生堵塞,污水池呈现第一颜色特征为最 优选;

89.当颜色组件加深时,判断为有机物热量的余量对于铁系硫酸盐的过度煅烧 产生三氧化二铁;

90.需要说明的是,铁系硫酸盐对于成品硫酸的指标影响小,而对于热裂解而 言,其副反应影响大,在规避副反应生成四氧化三铁后,再利用三氧化二铁呈 现的颜色特征去调整天然气的用量,并利用原系统天然气和一次风、二次风的 配比降低天然气的使用量,来进一步提升有机物燃烧热值对于工艺反应过程的 助力。

附图说明

91.下面结合附图和具体实施方式对本发明作进一步详细说明。

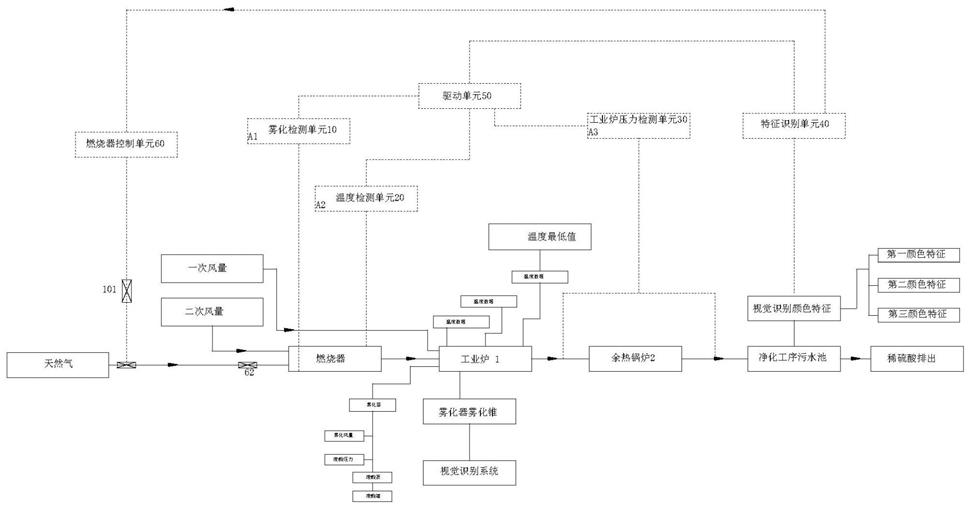

92.图1为本发明的流程示意图;

93.图2为本发明的控制原理示意图;

94.图3为本发明的雾化锥识别的示意图;

95.图4为本发明的雾化锥检测单元的示意图;

96.图5为本发明方法的流程框图。

97.图中的附图标记表示为:

98.工业炉1、余热锅炉2、雾化锥检测单元10、温度检测单元20、雾化检测数 据a1、工业炉末端温度下限检测数据a2、系统压力检测数据a3、特征识别单元 40、驱动单元50、燃烧器控制单元60、连锁开关101;

99.工业摄像机11、辅助光源12、特征识别模块13、观察视镜4、雾化数据传输 模块14;

100.热电偶21、传感器22、温度处理模块23、温度预设模块231、温度数据接收 模块232、数据对比模块233、温度数据传输模块234;

101.第一压力传感器31、第二压力传感器32、压力数据处理模块33、对比模块 34、信号接收模块51、信号识别模块52、指令接收模块44、特征识别工业摄像 机41、光源42、颜色特征识别模块43、调整信号接收单元61、燃烧器控制阀62。

具体实施方式

102.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是 全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造 性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

103.请参阅图1

‑

2所示,一种工业炉燃烧供风系统,包括:

104.雾化锥检测单元10,其能够对工业炉1中废硫酸形成的雾化锥的 形成造型进行检测识别,并获得雾化检测数据a1;

105.温度检测单元20,其用以检测工业炉1末端温度的下限,并获得工业炉末 端温度下限检测数据a2;

106.工业炉压力检测单元30,其用以检测工业炉1的系统压力,并获得系统压 力检测数据a3;

107.以上三项内容作为实施本技术方案的前提条件,显然只有在保证工艺生产 原理能够实现的前提条件下,才能够通过本技术方案进一步地去调整天然气的 量,最大化有机

物燃烧的热值,实现本发明的目的。

108.特征识别单元40,其由一驱动单元50驱动其工作,驱动单元50基于雾化 检测数据a1、工业炉末端温度下限检测数据a2和系统压力检测数据a3与一 组与雾化数据s1、工业炉末端温度下限数据s2和系统压力数据s3的对比得 到符合驱动条件的第一结果或者不符合驱动条件的第二结果以驱动特征识别 单元40工作;

109.特征识别单元40以铁红色为识别色,基于背景技术中,在净化工序污水 池略微呈现铁红色,即相对于rgb颜色色号体系中indianred4的颜色特征与 三氧化二铁最为接近,因此,在透明度在1%

‑

25%时,反应能够实现;

110.当进一步加深时,由于净化污水池持续溢流排放的特性,颜色特征大致会 维持恒定,当颜色逐渐加深,显然是加剧了副反应的形成,有机物的热量没有 有效的被利用,废酸中的铁稀硫酸盐被过度煅烧,形成的三氧化硫无法有效及 时分解,出现了更多的稀硫酸,此时可减小燃烧器控制阀62开度,进一步降 低工业炉中的温度,显然,在dcs仪表显示的方式上看,这个温度不能低于 850℃,即使存在工业炉1烘炉后可有效降低反应温度,还应当结合干吸工序 的工况进一步判断,以免造成不必要的损失。

111.特征识别单元40能够识别净化工序污水池的颜色特征,并将所识别出的 颜色特征以色号的不同分成至少三个以此递增的颜色特征级别;

112.颜色特征级别包括色号以此递增的第一颜色特征级别、第二颜色特征级别 和第三颜色特征级别;

113.燃烧器控制单元60,用以控制工业炉前端的热量供给,燃烧器控制单元 60通过一连锁开关101接通;

114.燃烧器控制单元,其基于特征识别单元40识别出的颜色特征,并依据第 一颜色特征级别或者第二颜色特征级别或者第三颜色特征级别调整其控制工 业炉前端的热量供给的调整。

115.请参阅图3、4所示,雾化锥的形成造型为自工业炉前端向工业炉中端由 雾化器形成的锥形,雾化锥的长度为工业炉1的内部实际长度的1/22

‑

1/19;通 过工程视觉识别助手作为固化程序,英文名称为ni vision assistant

‑

ni,对于 雾化锥的识别的原理为:

116.每个燃烧器配备雾化器,形成截面呈三角形的雾化锥,如附图3所示,即 使多个燃烧器布置的位置不同,其上集成的雾化器最终形成的雾化锥的边界均 会在观察视镜4中出现,如此可确定雾化锥的稳定。

117.请参阅图2、4所示,雾化锥检测单元10包括:

118.工业摄像机11,其架设在工业炉1的一侧,并用以拍摄雾化锥的边界特征;

119.辅助光源12,其设置工业摄像机11的上方;

120.特征识别模块13,其用以接受工业摄像机11拍摄的边界特征,并基于一 第一固化程序将边界特征识别为雾化检测数据a1。

121.其中,第一固化程序为:工程视觉识别助手。

122.请参阅图2所示,工业炉1的径向设置有观察视镜4;

123.观察视镜4布置在工业炉1的内部实际长度的1/22

‑

1/19 的位置,以使得工业摄像机能够拍摄到边界特征;

124.其中,边界特征为雾化器将废酸雾化形成的锥形被工业摄像机11拍摄呈 阴影状

的锥形的底边;

125.该锥形的底边位于工业炉1的内部实际长度的1/20

‑

1/18的位置;

126.还包括有雾化数据传输模块14其用以将雾化检测数据a1向驱动单元50 进行数据传输一第一信号。

127.请参阅图2所示,温度检测单元20包括:

128.多个热电偶21,设置在工业炉1的末端,且多个热电偶21以工业炉1的 外周呈等间距的环形布置,以获得足够的数据去判断最低下限的、能够实现工 艺过程的参数。

129.多个传感器22,与多个热电偶21一一对应的连接,以转换传输温度检测 值;

130.温度处理模块23,其连接多个传感器22,并用以接收多个温度检测数值, 并将多个温度检测数值与一预设最低温度下限对比,当任一一个温度检测数值 均高于最低温度下限时,输出工业炉末端温度下限检测数据a2至驱动单元50;

131.温度处理模块23包括:

132.温度预设模块231,其用以预设最低温度下限,可设定为850℃;

133.温度数据接收模块232,其用以接收多个温度检测数值;

134.数据对比模块233,其连接数据接收模块232和温度预设模块231,并用 以将多个温度检测数值与温度检测数值比对;当全部温度检测数值大于预设温 度下限时,其获得以业炉末端温度下限检测数据a2为结果的第二信号,温度 数据传输模块234,其数据传输连接驱动电源,以传输第二信号。

135.请参阅图2所示,工业炉压力检测单元30,其用以检测工业炉1的系统压 力,并获得系统压力检测数据a3;

136.工业炉压力检测单元30包括:

137.第一压力传感器31,其设置在工业炉1和余热锅炉2之间;

138.第二压力传感器32,其设置在余热锅炉2和净化工序连接的管路上;

139.压力数据处理模块33,其用以接收第一压力传感器1的读数和第二压力传 感器32的读数,并将两组读数通过一对比模块34与预设设定的压力读数作出 比较,并将比较结果输出为一第三信号;

140.压力数据传输模块34,其数据传输连接驱动电源,以传输第三信号。

141.请参阅图2所示,驱动单元50信号接收模块51,其用以接收第一信号、 第二信号和第三信号;

142.信号识别模块52,其用以识别第一信号、第二信号和第三信号同时接通的 结果,并基于接通的结果输出一驱动指令和一重新读取指令;

143.重新读取指令用以驱动信号接收模块51重新接收第一信号、第二信号和 第三信号。

144.请参阅图2所示,特征识别单元40包括:

145.指令接收模块44,其用以接收驱动指令以驱动;

146.多个特征识别工业摄像机41,其设置在净化污水池的一侧,由驱动指令控 制其工作,以使其能够拍摄污水池的池面;

147.光源42,其设置在特征识别工业摄像机41上;

148.颜色特征识别模块43,其用以接收特征识别工业摄像机41拍摄的颜色特 征;

149.颜色特征识别模块43通过一第二固化程序将多个颜色特征中选取一个最 接近预设颜色的特征,并将最接近预设颜色的特征与预设在第二固化程序内的 颜色特征进行比对;

150.预设的颜色识别特征基于中的颜色色号;

151.其中,颜色色号以颜色色号rgb体系中indianred4颜色值为基准对照, 以使得颜色色号划分为:

152.第一颜色特征的色号范围为:indianred4的1%

‑

25%透明度;

153.第二颜色特征的色号范围为:indianred4的26%

‑

45%透明度

154.第三颜色特征的色号范围为:indianred4的基准颜色。

155.当颜色特征在第一颜色特征的色号范围为内时,颜色特征识别模块43产 生一第一调整信号;

156.当颜色特征在第二颜色特征的色号范围为内时,颜色特征识别模块43产 生一第二调整信号;

157.当颜色特征在第一颜色特征的色号范围为内时,颜色特征识别模块43产 生一第三调整信号。

158.请参阅图5所示,燃烧器控制单元60包括:

159.调整信号接收单元61,其用以接收第一调整信号或者第二调整信号或者第 三调整信号;

160.燃烧器控制阀62,其设置在天然气供给管路上,并由调整信号接收单元 61控制动作;

161.当调整信号接收单元61接收道第一调整信号时,燃烧器控制阀62基于预 设程序保持现有开度;此时,为工艺反应能够顺利进行,热量能够有效利用的 温度。

162.当调整信号接收单元61接收道第二调整信号时,燃烧器控制阀62基于预 设程序关闭一第一预设范围的开度,开度可设定为3%调整范围,逐步减少天 然气的用量,当低于下限时,会通过连锁开关101断开,进入正常工艺控制模 式;

163.当调整信号接收单元61接收道第三调整信号时,燃烧器控制阀62基于预 设程序关闭一第二预设范围的开度,开度可设定为6%调整范围。

164.预设程序的执行关闭的周期为40min,设定该周期的目的在于,热裂解反 应的周期大致为40min

‑

60min,相当于在重新执行一次检测和调整,以逐渐减 少天然气的用量。

165.另外,本发明中提出的工业炉燃烧供风系统的控制方法,包括如下步骤:

166.s101、在达到生产工艺过程能够实现废硫酸裂解工艺原理的情况下启动连 锁开关101以实现接入工业炉燃烧供风系统;

167.s102、确定以下条件为启动特征识别的启动条件,具体为:

168.废硫酸由雾化器形成稳定的雾化锥长度或者在范围之内;

169.工业炉末端温度至少保证末端温度的下限;

170.工业炉压力稳定在生产工艺原理实现的预设范围内;

171.s103、基于启动条件特征识别单元工作并基于rgb体系中indianred4 颜色值为基准对照,以使得颜色色号划分为:

172.第一颜色特征的色号范围为:indianred4的1%

‑

25%透明度;

173.第二颜色特征的色号范围为:indianred4的26%

‑

45%透明度

174.第三颜色特征的色号范围为:indianred4的基准颜色。

175.s104、基于对照结果使得燃烧器控制阀62的调整包括三个工作状态,具 体为:

176.第一状态基于第一颜色特征,燃烧器控制阀62保持现有开度;

177.第二状态基于第二颜色特征,燃烧器控制阀62关闭一第一预设范围的开 度;

178.第三状态基于第三颜色特征,燃烧器控制阀62关闭一第二预设范围的开 度;

179.其中,第一预设范围的开度、第二预设范围的开度将按照40min的周期进 行调整。

180.综上,本发明的技术方案,可有效的降低天然气的用量,使得有机物的热 值利用率提升到最高,具体地,每处理1吨废硫酸,天然气的用量将节约10

‑

58m 3

,显然节约的范围过大的原因在于作为原料废硫酸的有机物含量的是变化的, 一般为80%硫酸质量分数,5%

‑

7%水分含量,13%

‑

15%的有机物,另外,本技术方 案主要结合了铁系硫酸盐的煅烧的产物在净化污水池中的影响,相当于:

181.第一、余热锅炉不会因温度过高的反应产生堵塞,污水池呈现第一颜色特 征为最优选;

182.第二、当颜色组件加深时,判断为有机物热量的余量对于铁系硫酸盐的过 度煅烧产生三氧化二铁;

183.第三、需要说明的是,铁系硫酸盐对于成品硫酸的指标影响小,而对于热 裂解而言,其副反应影响大,在规避副反应生成四氧化三铁后,再利用三氧化 二铁呈现的颜色特征去调整天然气的用量,并利用原系统天然气和一次风、二 次风的配比降低天然气的使用量,来进一步提升有机物燃烧热值对于工艺反应 过程的助力。

184.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的 限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其 它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由 此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1