防烧蚀级间段结构和燃烧室的制作方法

1.本发明属于燃气轮机技术领域,具体涉及航空发动机燃烧室。

背景技术:

2.由于航空发动机污染排放的限制越来越严苛,从未来航空发动机产品发展趋势来看,氮氧化物(nox)的排放量应比现行国际民航组织(icao)规定标准caep/6要进一步减少45%~60%左右。控制燃烧室的nox排放主要通过控制燃烧室内的温度来实现,而控制燃烧温度的主要技术途径之一就是采用贫油预混燃烧模式。

3.目前,中心分级贫油预混燃烧室是一种典型的燃烧室头部方案类型,如ge公司的taps燃烧室,预燃级在中心,提供扩散火焰,主燃级在外侧,通过预燃级扩散火焰来稳定主燃级预混火焰。在小工况下,如慢车和进场工况,只给预燃级供油;在大工况下,如巡航、爬升和起飞工况,预燃级和主燃级同时供油。

4.然而,对于中心分级贫油预混燃烧室,在主燃级和预燃级之间存在一个级间段,级间段长期处在高温燃气中,甚至在某些状态下直接受到火焰烧烤,从而产生烧蚀。例如,在中国专利cn110657455a中,级间段仅通过径向环形导流槽流出的冷却气撞击到壁面来进行冷却。在燃烧室可能出现各种工况的条件下,仅通过冷却气撞击有可能达不到级间段热侧壁面的冷却要求。

技术实现要素:

5.本发明的一个目的是提供防烧蚀级间段结构,解决在燃烧室多种运行工况下级间段出现的烧蚀问题。

6.上述防烧蚀级间段结构包括多孔板和隔热板,多孔板提供多圈冷却气导流孔,隔热板设置在所述多孔板朝向燃烧区的一侧,隔热板与多孔板围成与该冷却气导流孔相通的冷却气导流结构,该冷却气导流结构包括位于该隔热板的朝向该多孔板的一侧的径向环形导流槽,该冷却气导流结构还包括位于该隔热板的内周侧的倾斜环形导流槽,倾斜环形导流槽的导流方向与燃烧室头部轴向形成外扩的夹角。

7.在一个或多个实施例中,所述夹角的范围为0~60

°

。

8.在一个或多个实施例中,至少部分所述冷却气导流孔与所述燃烧室头部轴向形成第二夹角。

9.在一个或多个实施例中,所述倾斜环形导流槽的纵截面沿朝向所述燃烧区的一侧呈扩张状。

10.在一个或多个实施例中,所述倾斜环形导流槽的纵截面沿朝向所述燃烧区的一侧呈收缩状。

11.在一个或多个实施例中,所述防烧蚀级间段结构的径向高度范围为5~15mm。

12.在一个或多个实施例中,所述倾斜环形导流槽内环距离所述多孔板径向内端的径向距离为1~5mm。

13.在一个或多个实施例中,所述隔热板径向外端距离主燃级通道内环的径向距离为0.5~2mm。

14.本发明的再一个目的是提供一种燃烧室,所述级间段采用上述防烧蚀级间段结构。

15.上述防烧蚀级间段结构通过在隔热板与多孔板上增设与多孔板上的通孔连通的倾斜环形导流槽,冷却空气可通过通孔进入倾斜环形导流槽中,形成具有一定扩张角度的气流,从而防止油气混合物的卷入级间段燃烧,有效保护了级间段,避免出现烧蚀问题;同时从导流槽出来的冷却气与高温燃气掺混降低了高温燃气的温度,降低了级间段的热腐蚀,提高了级间段的寿命。

附图说明

16.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

17.图1是燃烧室头部的结构示意图。

18.图2是级间段的一个实施例的剖面图。

19.图3是级间段的另一个实施例的剖面图。

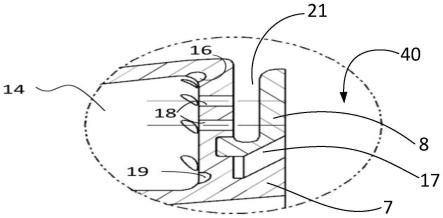

20.图4是级间段的结构示意图。

21.图5是级间段防烧蚀原理图。

22.符号标记说明

23.1 预燃级喷嘴

24.3 预燃级一级旋流器

25.4 文氏管

26.5 预燃级二级旋流器

27.7 多孔板

28.8 隔热板

29.9 主燃级轴向旋流器

30.10 主燃级喷嘴

31.12 主燃级径向旋流器

32.13 主燃级通道外环

33.14 级间段

34.15 主燃级通道内环

35.16 第一冷却气导流孔

36.18 第二冷却气导流孔

37.19 第三冷却气导流孔

38.20 级间段下游区域

39.21 径向环形导流槽

40.17 倾斜环形导流槽

41.40 燃烧区

42.29 主燃级通道

43.72 径向内端

44.81 径向外端

45.100 预燃级

46.171 内环面

47.200 主燃级

具体实施方式

48.下面结合具体实施例和附图对本发明作进一步说明,在以下的描述中阐述了更多的细节以便于充分理解本发明,但是本发明显然能够以多种不同于此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下根据实际应用情况作类似推广、演绎,因此不应以此具体实施例的内容限制本发明的保护范围。需要注意的是,这些以及后续其他的附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此作为对本发明实际要求的保护范围构成限制。

49.如图1所示,燃烧室头部包括预燃级100和主燃级200,预燃级100包括预燃级喷嘴1、预燃级一级旋流器3、文氏管4和预燃级二级旋流器5;主燃级200包括主燃级喷嘴10、主燃级轴向旋流器9、主燃级径向旋流器12、主燃级通道外环13、主燃级通道内环15。预燃级喷嘴1喷出的燃油喷射到文氏管4上,而后在预燃级一级旋流器3和预燃级二级旋流器5的气流剪切下雾化,然后在下游燃烧。

50.主燃级喷嘴10向主燃级通道外环13和主燃级通道内环15之间形成的主燃级通道29里喷射燃油,燃油在主燃级轴向旋流器9和主燃级径向旋流器12两股旋流的共同作用下预混蒸发,然后在下游燃烧。级间段14用于连接主燃级200和预燃级100,且使主燃级200和预燃级100保持同心。

51.如图2所示,级间段14分别与主燃级200和预燃级100连接,具体的,多孔板7通过焊接的方式与主燃级通道内环15和预燃级二级旋流器5固定连接。由于级间段14位于主燃级和预燃级火焰燃烧产生的高温燃气环境中,如无有效冷却措施,容易产生烧蚀。

52.为解决上述问题的防烧蚀级间段结构参照图2至图5所示。防烧蚀级间段结构包括多孔板7和隔热板8,隔热板8包括但不限于通过钎焊焊接的方式固定设置在多孔板7上。多孔板7提供多圈冷却气导流孔,例如图2中所示的第一冷却气导流孔16、第二冷却气导流孔18和第三冷却气导流孔19。

53.隔热板8设置在多孔板7朝向燃烧区40的一侧,多孔板7与隔热板8围成与上述冷却气导流孔相通的冷却气导流结构,该冷却气导流结构包括位于该隔热板8的朝向该多孔板7的一侧的径向环形导流槽21,冷却气导流结构还包括位于该隔热板8的内周侧的倾斜环形导流槽17,倾斜环形导流槽17的导流方向与燃烧室头部轴向(由中心线c限定)形成外扩的夹角,倾斜环形导流槽17的导流方向通常与倾斜环形导流槽17的中心轴线一致。

54.倾斜环形导流槽17可进一步参照图2所示,倾斜环形导流槽17的导流方向与燃烧室头部轴向形成外扩的夹角a,该夹角a的范围优选为0~60

°

。

55.通过设置倾斜环形导流槽17,部分冷却气从多孔板7上的冷却气导流孔进入径向环形导流槽21时,还进入倾斜环形导流槽17中。进入径向环形导流槽21内的冷却气进入该径向环形导流槽的空气起到对隔热板8冷却的作用,形成气墙,防止主燃级油气混合物卷入

级间段附近燃烧;从多孔板7上孔进入倾斜环形导流槽17的冷却气形成具有一定扩张角度的气流,该气流防止预燃级油气混合物卷入级间段14附近燃烧,并与高温燃气掺混降低了高温燃气的温度,避免烧蚀现象的发生。

56.进一步的,参照图3所示,倾斜环形导流槽17的一种实施方式为纵截面沿朝向燃烧区40的一侧呈平行状,以提供供冷却气流通的有效通道。

57.倾斜环形导流槽17的另一种实施方式为纵截面沿朝向所述燃烧区的一侧呈扩张状,通过设置扩张状的尾部可以增加空气流经倾斜环形导流槽17后流入燃烧区40的流量,以提高冷却效果。

58.倾斜环形导流槽17的再一种实施方式为纵截面沿朝向所述燃烧区的一侧呈收缩状,通过设置收缩状的尾端,可以增大气流流出倾斜环形导流槽17并流至燃烧区40时的流动速度,以提高冷却效果。

59.倾斜环形导流槽17的实施方式包括但不限于上述实施方式,只要起到有效冷却的纵截面外形均可以应用于本公开。

60.多孔板7上的多圈冷却气导流孔的一个实施例可参照图4所示。多孔板7上设置有位于径向外侧的第一冷却气导流孔16、径向内侧的第三冷却气导流孔19和两者之间的第二冷却气导流孔18。冷却气导流孔的总圈数为3~6圈,冷却气导流孔的气量占燃烧室头部总气量的6%~15%。

61.较佳的,第一冷却气导流孔16和第二冷却气导流孔18气量占燃烧室头部总气量范围应为4%~10%,第三冷却气导流孔19气量占燃烧室头部总气量范围应为2%~5%。

62.结合图5所示,第一冷却气导流孔16和第二冷却气导流孔18与冷却气导流结构中的径向环形导流槽21相通,第三冷却气导流孔19与冷却气导流结构中的倾斜环形导流槽17相通。从第二冷却气导流孔18进入的冷却气直接撞击到隔热板8上对其进行冷却,从第一冷却气导流孔16进入的冷却气在隔热板8和主燃级通道29间形成一道气墙,以防主燃级通道29中的燃油卷入级间段14的下游区域20燃烧。

63.同时,为了防止预燃级100的燃油和高温燃气卷入级间段14下游区域20,冷却气从第三冷却气导流孔19进入倾斜环形导流槽17,而后吹入级间段下游区域20内,形成如图5中所示的流动。冷却气由倾斜环形导流槽17流出,一方面吹出了卷入的油气混合物,另一方面与高温燃气掺混,降低了高温燃气的温度,从有效保护了级间段14,防止其受到烧蚀,降低了级间段的热腐蚀。

64.在冷却气导流孔的一个实施例中,至少部分冷却气导流孔与燃烧室头部轴向形成第二夹角,也即多孔板7上的冷却气导流孔可以与燃烧室头部轴向平行,或者相对燃烧室头部轴向倾斜。

65.例如,在图2所示的实施例中,第二冷却气导流孔18和第三冷却气导流孔19与燃烧室头部(由中心线c限定)轴向平行,垂直于多孔板7的壁面;第一冷却气导流孔16与燃烧室头部轴向形成第二夹角b。

66.又如,在图3所示的另一实施例中,第二冷却气导流孔18与燃烧室头部轴向c平行,垂直于多孔板7的壁面;第一冷却气导流孔16和第三冷却气导流孔19为倾斜孔。将冷却气导流孔设置为倾斜状态有利于冷却气的流入。

67.冷却气导流孔的布置方式包括但不限于上述所示实施例,在实际燃烧室设计中,

工作人员可根据冷却气的具体流向和环形导流槽的具体位置设置合适的冷却气导流孔的角度,以实现较佳的冷却效果。

68.继续参照图2,级间段14具有径向高度h2,该径向高度h2的优选范围为5-15mm,以实现对隔热板8的最佳冷却保护。

69.倾斜环形导流槽17的内环面171与多孔板7的径向内端72存在径向距离h1,径向距离h1的优选变化范围为1~5mm。隔热板8的径向外端81与主燃级通道内环15存在径向距离

△

h,该径向距离

△

h的优选变化范围为0.5~2mm。通过限制倾斜环形导流槽17和隔热板8的径向位置,以实现较佳的冷却效果。

70.上述防烧蚀级间段结构通过在级间段14增设倾斜环形导流槽17,空气经过与燃烧室头部轴向平行或倾斜的冷却气导流孔19进入倾斜环形导流槽17中,形成具有一定扩张角度的气流,从而防止油气混合物的卷入级间段14燃烧,增强了对级间段14的冷却效果,有效保护了级间段14,解决了在各种运行工况下级间段容易出现的烧蚀问题;同时从倾斜环形导流槽17吹出的冷却气与高温燃气掺混降低了高温燃气的温度,降低了级间段14的热腐蚀,提高了级间段14的寿命,从而提高燃烧室的安全性和寿命。

71.结合上述对防烧蚀级间段结构的介绍,还可以理解到一种燃烧室,燃烧室的级间段采用上述防烧蚀级间段结构,可避免级间段出现烧蚀,增强燃烧室内部部件的稳定性,使燃烧室具有较高的安全性和较长的使用寿命。

72.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1