一种基于再生冷却的高频爆震燃烧方案

1.本发明涉及爆震燃烧技术领域,具体为一种基于再生冷却的高频爆震燃烧方案。

背景技术:

2.爆震燃烧接近等容燃烧、释热速率快且可实现自增压,在喷气推进领域具有潜在的重要应用前景。脉冲爆震燃烧室(pulse detonation combustor,简称pdc)长时间运行时,爆震燃烧释放的大量热量使得爆震管壁面温度急剧升高,一方面会超过材料的耐热极限导致结构破坏,另一方面这部分热量将造成较大的性能损失,从而降低热效率;此外,炽热的管壁会造成反应物提前着火,使得爆震燃烧失效。因此,寻找有效的冷却措施保证pdc的稳定工作非常必要。无阀有隔离供给方式既能摆脱机械阀门对pdc工作频率的限制,又能避免连续燃烧的发生,是一种可行的pdc高频工作方式。传统的无阀有隔离工作方式需独立的隔离介质供给系统,一定程度上增加了整体系统重量和复杂性。

3.针对上述问题,设计一种既能对爆震管有效冷却,又能确保高频稳定工作的脉冲爆震燃烧室,显得尤为重要。本发明提出了一种基于再生冷却的高频爆震燃烧方案,可满足以上要求,在舰船脉冲爆震发动机、热喷涂和发电等领域具有实用价值。

技术实现要素:

4.要解决的技术问题

5.针对当前pdc无阀填充方式和壁面热管理中的问题,本发明提出了一种基于再生冷却的高频爆震燃烧方案。在爆震管外采用合适的冷却套结构,以液态水或液态水液态燃料两种作为冷却介质。以液态水作为冷却介质时,液态水首先流经冷却套,利用液态水体积小、比热容大、方便易得等特点对爆震管从外侧进行强迫对流冷却;吸热后的冷却介质通过供给管路输送至爆震管头部,经由安装在头部的喷注系统喷入爆震管内充当隔离介质,达到隔离上一循环燃烧产物与下一循环新鲜反应物的目的,防止新鲜反应物提前着火导致爆震燃烧失效。以液态水液态燃料两种作为冷却介质时,除上述优势之外,还可以对液态燃料进行预热处理,促进雾化蒸发,提高起爆性能。既能实现爆震管的有效冷却,又能确保脉冲爆震燃烧室的高频稳定工作。本发明可用于舰船脉冲爆震发动机、热喷涂和发电等领域。

6.为了达到上述目的,本发明采用的技术方案为:

7.一种基于再生冷却的高频爆震燃烧方案,包括脉冲爆震燃烧室及高频爆震燃烧控制方法。

8.所述脉冲爆震燃烧室由爆震管、冷却系统、供给及掺混系统和点火系统组成。

9.所述爆震管为:一端封闭、一端开放的圆管形结构,规定封闭端方向为上游,开放端方向为下游。

10.所述冷却系统由液态水供给通道、液态燃料供给通道、液态水冷却套、液态燃料冷却套、冷却介质(水)供给通道、冷却介质(燃料)供给通道、水蒸气分离装置、调压装置、流量调节器和冷却介质排出通道组成。液态水冷却套为爆震管与冷却水热量交换的主要装置,

液态燃料冷却套为爆震管与液态燃料热量交换的主要装置,内部可采用环形、径向带肋、管束形或钎焊式冷却通道;冷却套至少覆盖点火装置下游至爆震管末端,出入口可根据实际情况具体设计;液态水冷却套和液态燃料冷却套轴向长度可根据实际情况具体设计;当燃烧室尾部安装有尾喷管时,可视具体情况将冷却套延长至尾喷管处。液态水经由液态水供给通道进入液态水冷却套内,液态燃料经由液态燃料供给通道进入液态燃料冷却套内,分别对爆震管外壁进行强迫对流冷却,而后流至冷却套出口;水蒸气进入冷却介质(水)供给通道送往爆震管头部,通道出口装有水蒸气分离装置、调压装置和流量调节器,一定压力和流量的水蒸气经由头部隔离介质喷注器喷入管内充当隔离介质,剩余的冷却水经由冷却介质排出通道排出,这部分冷却水可进行余热回收用于供暖或其他用途。

11.所述供给及掺混系统由燃料供给通道、燃料喷注器、氧化剂供给通道、隔离介质喷注器组成。隔离介质喷注器位于爆震管封闭段的几何中心;燃料、氧化剂经独立通道分别进入爆震管前端,两者沿爆震管的中轴线对称分布,与轴线下游方向的夹角为30~90

°

,具体角度应小于等于隔离介质喷注器的喷注半锥角;将燃料、氧化剂供给通道靠近爆震管头部侧壁面虚线延长至交汇处,该处应与隔离介质喷口位置重合;燃料、氧化剂供给通道内径应由实际情况具体设计。

12.所述点火系统为:采用点火装置点火经缓燃向爆震转变的起爆方式;点火装置可采用火花塞;可采用固体障碍物或流体障碍物作为起爆增强装置。

13.所述高频爆震燃烧控制方法为:燃料、氧化剂和隔离介质均采用无阀填充方式,即在脉冲爆震循环工作过程中,阀门处于常开状态;隔离介质的填充压力控制在爆震管头部峰值压力和平台区压力之间,燃料和氧化剂填充压力控制在平台区压力附近,低于隔离介质的填充压力;爆震循环开始时,燃料和氧化剂分别经由燃料供给通道、燃料喷注器、氧化剂供给通道向爆震管内填充;填充过程结束后,点火装置开始点火,形成爆震波;隔离介质经由头部隔离介质喷注器进入爆震管内,开始填充时间应迟于燃料、氧化剂开始填充时间0~1ms,具体填充延迟时间应由隔离介质的汽化效果决定,当汽化效果较差时,可适当缩短延迟时间使其尽快进入爆震管内汽化形成隔离区;爆震波向爆震管开口端传播,同时,回爆波在爆震管头部形成一段高压区,该区压力高于燃料、氧化剂和隔离介质填充压力,会在爆震管头部形成气动阀,使得燃料、氧化剂和隔离介质无法进入爆震管内,填充过程暂停;燃烧产物持续的排气过程使得爆震管头部压力下降,当下降至隔离介质填充压力之下时,隔离介质填充过程恢复,并率先进入爆震管内形成一段隔离区,将燃烧产物隔离开;爆震管头部压力继续下降,直至压力下降至燃料、氧化剂填充压力之下,此时燃料、氧化剂填充过程恢复,开始下一循环。

14.有益效果:

15.采用本发明提供一种基于再生冷却的高频爆震燃烧方案,在爆震管外采用合适的冷却套结构,以液态水或液态水液态燃料两种作为冷却介质。以液态水作为冷却介质时,液态水首先流经冷却套,利用液态水体积小、比热容大、方便易得等特点对爆震管从外侧进行强迫对流冷却;吸热后的冷却介质通过供给管路输送至爆震管头部,经由安装在头部的喷注系统喷入爆震管内充当隔离介质,达到隔离上一循环燃烧产物与下一循环新鲜反应物的目的,防止新鲜反应物提前着火导致爆震燃烧失效。以液态水液态燃料两种作为冷却介质时,除上述优势之外,还可以对液态燃料进行预热处理,促进雾化蒸发,提高起爆性能。既能

实现爆震管的有效冷却,又能确保脉冲爆震燃烧室的高频稳定工作。本发明可用于舰船脉冲爆震发动机、热喷涂和发电等领域。

附图说明

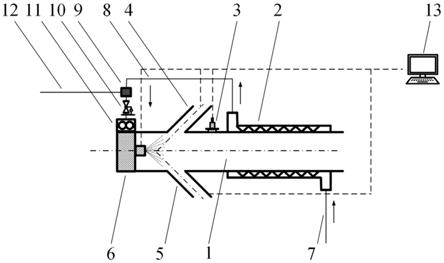

16.图1为本发明脉冲爆震燃烧室结构简图(实施例1,气态燃料);

17.图2为本发明脉冲爆震燃烧室结构简图(实施例2,液态燃料,单层冷却布局);

18.图3为本发明脉冲爆震燃烧室结构简图(实施例3,液态燃料,内外双层冷却布局);

19.图4为本发明脉冲爆震燃烧室的控制时序示意图;

20.图5为本发明爆震管头部压力随时间变化曲线;

21.以上图中,1为爆震管,2为液态水冷却套,3为点火装置,4为氧化剂供给通道,5为燃料供给通道,6为隔离介质喷注器,7为液态水供给通道,8为冷却介质(水)供给通道,9为水蒸气分离装置,10为调压装置,11为流量调节器,12为冷却介质排出通道,13为控制系统,14为液态燃料冷却套,15为液态燃料供给通道,16为冷却介质(燃料)供给通道,17为燃料喷注器。

具体实施方式

22.下面结合附图以及具体实施过程对本发明作进一步说明。

23.参见图1、图2和图3,所述脉冲爆震燃烧室由爆震管1、冷却系统(如液态水供给通道7、液态燃料供给通道15、液态水冷却套2、液态燃料冷却套14、冷却介质(水)供给通道8、冷却介质(燃料)供给通道16、水蒸气分离装置9、调压装置10、流量调节器11和冷却介质排出通道12)、供给及掺混系统(如燃料供给通道5、燃料喷注器17、氧化剂供给通道4、隔离介质喷注器6)、点火系统(如点火装置3)及控制系统13组成。所述爆震管1为一端封闭、一端开放的圆管形结构,规定封闭端方向为上游,开放端方向为下游。液态水经由液态水供给通道7进入液态水冷却套2内,吸热汽化后的水蒸气进入冷却介质(水)供给通道8送往爆震管头部,通道8出口装有水蒸气分离装置9、调压装置10和流量调节器11,一定压力和流量的水蒸气经由头部隔离介质喷注器喷入管内充当隔离介质,剩余的冷却水经由冷却介质排出通道12排出。所述隔离介质喷注器6位于爆震管1封闭端的几何中心,隔离介质通过冷却系统进入爆震管1内;燃料、氧化剂分别经燃料供给通道5、氧化剂供给通道4进入爆震管1前端,两者关于爆震管1的中轴线对称分布,与轴线下游方向的夹角为30~90

°

,具体角度应小于等于隔离介质喷注器6的喷注半锥角;将燃料供给通道5和氧化剂供给通道4靠近爆震管头部侧壁面虚线延长至交汇处,该处应与隔离介质喷口位置重合;燃料供给通道5和氧化剂供给通道4内径应由实际情况具体设计。所述点火系统采用点火装置3点火经缓燃向爆震转变的起爆方式,点火装置可采用火花塞,可采用固体障碍物或流体障碍物作为起爆增强装置。

24.参见图4和图5,工作时,燃料、氧化剂和隔离介质均采用无阀填充方式,即在脉冲爆震循环工作过程中,阀门处于常开状态;隔离介质的填充压力p

purge

控制在爆震管头部峰值压力和平台区压力p

plateau

之间,燃料p

fuel

和氧化剂填充压力p

oxidizer

控制在平台区压力p

plateau

附近,低于隔离介质的填充压力p

purge

;爆震循环开始时,燃料和氧化剂分别经由燃料供给通道5、氧化剂供给通道4向爆震管1内无阀式填充;填充过程结束后,点火装置3开始点火,形成爆震波;隔离介质经由头部隔离介质喷注器进入爆震管内,开始填充时间应迟于燃

料、氧化剂开始填充时间0~1ms,具体填充延迟时间应由隔离介质的汽化效果决定,当汽化效果较差时,可适当缩短延迟时间使其尽快进入爆震管内汽化形成隔离区;爆震波向爆震管开口端传播,同时,回爆波在爆震管头部形成一段高压区,该区压力高于燃料p

fuel

、氧化剂p

oxidizer

和隔离介质填充压力p

purge

,会在爆震管头部形成气动阀,使得燃料、氧化剂和隔离介质无法进入爆震管内,填充过程暂停;燃烧产物持续的排气过程使得爆震管头部压力下降,当下降至隔离介质填充压力p

purge

之下时,隔离介质填充过程恢复,并率先进入爆震管内形成一段隔离区,将燃烧产物隔离开;爆震管头部压力继续下降,直至压力下降至燃料p

fuel

、氧化剂填充压力p

oxidizer

之下,此时燃料、氧化剂填充过程恢复,开始下一循环。

25.实施例1:

26.参见图1,在本实例中,冷却系统由液态水供给通道7、液态水冷却套2、冷却介质(水)供给通道8、水蒸气分离装置9、调压装置10、流量调节器11和冷却介质排出通道12组成。液态水冷却套2为爆震管1与冷却水热量交换的主要装置,内部可采用环形、径向带肋、管束形或钎焊式冷却通道。液态水冷却套2至少覆盖点火装置3下游至爆震管末端,入口位于爆震管末端,出口位于点火装置下游位置;当燃烧室尾部安装有尾喷管时,可视具体情况将液态水冷却套2延长至尾喷管处;长时间工作时,可视具体情况将液态水冷却套2覆盖整个爆震管1。

27.实施例2:

28.参见图2,在本实例中,冷却系统由液态水供给通道7、液态燃料供给通道15、液态水冷却套2、液态燃料冷却套14、冷却介质(水)供给通道8、冷却介质(燃料)供给通道16、水蒸气分离装置9、调压装置10、流量调节器11和冷却介质排出通道12。液态水冷却套2安装位置应在液态燃料冷却套14安装位置上游,且至少覆盖缓燃向爆震转变段;液态水冷却套2和液态燃料冷却套14轴向长度可根据实际情况具体设计,长时间工作时,可视具体情况将液态水冷却套2和液态燃料冷却套14覆盖整个爆震管1。液态水冷却套2为爆震管1与冷却水热量交换的主要装置,液态燃料冷却套14为爆震管1与液态燃料热量交换的主要装置,内部可采用环形、径向带肋、管束形或钎焊式冷却通道;当燃烧室尾部安装有尾喷管时,可视具体情况将冷却套14延长至尾喷管处。液态水经由液态水供给通道7进入液态水冷却套2内,液态燃料经由液态燃料供给通道15进入液态燃料冷却套14内,分别对爆震管外壁进行强迫对流冷却,而后流至冷却套出口;水蒸气作为隔离介质进入隔离介质喷注器6,换热后的燃料经由冷却介质(燃料)供给通道16、燃料供给通道5和燃料喷注器17进入爆震管1内。

29.实施例3:

30.参见图3,在本实例中,冷却系统各部分装置与实例2相同,但冷却套为内外双层冷却布局,具体为内层安装液态水冷却套2,外层安装液态燃料冷却套14,也可根据实际情况内层安装液态燃料冷却套14,外层安装液态水冷却套2;长时间工作时,可视具体情况将液态水冷却套2和液态燃料冷却套14覆盖整个爆震管1。

31.以上结合附图和具体实施过程对本发明的具体实施方式作了详细描述,但是本发明并不限于上述实施方式,在本领域的技术人员不脱离本发明原理的前提下,可以对上述方法做出各种改变与优化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1