利用烟气余热对生物质燃料与炉渣进行干燥的系统及方法与流程

1.本发明涉及烟气回收技术领域,特别是一种利用烟气余热对生物质燃料与炉渣进行干燥的系统及方法。

背景技术:

2.生物质直燃发电是生物质能的一种主要利用形式,随着生物质直燃锅炉大规模使用,发现生物质燃料尤其是农业废弃物普遍存在水分高的问题,燃料水分高,需要更多的空气来干燥燃料,可能会造成主燃烧区欠氧燃烧,不利用燃料快速燃尽。目前入炉燃料多种多样,其着火特性与燃尽特性各不相同,根据燃料的着火特性与燃尽特性选择着火速度慢、燃尽时间长的燃料来进行提前干燥,这有利于保持入炉燃料燃烧的一致性,便于燃烧过程控制。当炉渣可燃物含量较高时,将湿态的炉渣干燥后送入炉内再次燃烧,有助于提高燃料的燃尽率。因此迫切需要一种用于生物质燃料或者炉渣的干燥的系统或者方法,来提高燃料的燃尽率以及降低排烟热损失。

3.目前已有的燃料干燥方式为采用蒸汽或者电能进行干燥,干燥成本较高,不适用与生物质直燃锅炉,提出了采用热烟气对生物质直接进行干燥的方法,但干燥过程中存在烟气泄露的问题,影响环境。

技术实现要素:

4.本发明需要解决的技术问题是提供一种利用烟气余热对生物质燃料与炉渣进行干燥的系统及方法,提高燃烧的燃尽率,实现掺混燃料的协调燃烧。

5.为解决上述技术问题,本发明所采取的技术方案如下。

6.利用烟气余热对生物质燃料与炉渣进行干燥的系统,包括设置在锅炉烟道上的除尘器,除尘器后方的烟道上设置有引风机,引风机后方的烟道上设置有用于对烟气脱硫的脱硫塔,脱硫塔的出气端连接在烟囱上;所述引风机与脱硫塔之间的烟道上设置有用于换热的热管加热器;所述热管加热器的空气侧的出气端连通有用于干燥生物质燃料或未燃尽炉渣的圆盘干燥器,热管加热器的空气侧上连通有用于将空气侧内的高温空气送入圆盘干燥器内的离心风机;所述圆盘干燥器的上方设置有位于燃料输送皮带下方、用于进料的燃料入口,圆盘干燥器另一侧的下方设置有位于燃料输出皮带上方、用于出料的燃料排出口,圆盘干燥器的内部设置有用于将燃料从燃料入口输送到燃料排出口的燃料输送机构;位于燃料排出口的一侧设置有连通热管加热器空气侧出口端的热风入口,另一端设置有排气口,排气口处设置有用于检测排气温度的温度测量仪表;所述系统还包括用于控制生物质燃料或炉渣干燥程度的plc控制器,plc控制器的输入端连接温度测量仪表的输出端,plc控制器的输出端连接离心风机的输入端。

7.上述利用烟气余热对生物质燃料与炉渣进行干燥的系统,所述热管加热器烟气侧的内壁上喷涂有用于提高耐酸腐蚀性能的喷涂涂层,烟气侧的底端设置有用于排出冷凝水的排污口。

8.上述利用烟气余热对生物质燃料与炉渣进行干燥的系统,所述热管加热器空气侧的出气端设置有用于检测空气温度的温度传感器,温度传感器的输出端连接plc控制器的输入端。

9.上述利用烟气余热对生物质燃料与炉渣进行干燥的系统,所述燃料输送机构包括通过转轴横向设置有用于传送燃料的螺旋输送叶片和设置在干燥器外壳上用于驱动转轴转动的电动机,电动机的输入端连接plc控制器的输出端。

10.上述利用烟气余热对生物质燃料与炉渣进行干燥的系统,所述转轴和螺旋输送叶片上分别开设有若干个用于热风与生物质燃料接触的出风孔。

11.上述利用烟气余热对生物质燃料与炉渣进行干燥的系统,所述转轴和螺旋输送叶片上靠近热风入口处的出风孔孔径小于排气口处的出风孔孔径,转轴上的出风孔孔径小于螺旋输送叶片上的出风孔孔径。

12.上述利用烟气余热对生物质燃料与炉渣进行干燥的系统,所述排气口处设置有用于脱出排出空气中的细微粉屑的多层布袋。

13.利用烟气余热对生物质燃料与炉渣进行干燥的方法,所述方法采用上述任一项所述的利用烟气余热对生物质燃料与炉渣进行干燥的系统实现,具体包括以下步骤:

14.1)根据燃烧水分与燃尽特性,给出排气温度的设定值ts;

15.2)温度测量仪表实时监测排气口处排气温度tm;

16.3)plc控制器判断实测值tm是否到达设定值ts;

17.4)当达到设定值时,电动机按照当前工况运行;当没有达到设定值时,plc控制器通过电动机调整螺旋输送叶片旋转速度,使排气温度达到设定值。

18.由于采用了以上技术方案,本发明所取得技术进步如下。

19.本发明采用热管加热器将锅炉产生的高温烟气来加热空气,通过热空气来干燥生物质燃料,具有干燥效果好、环保性能好以防腐蚀效果好等特点,不仅提高了燃料的燃尽率,还提高了热利用率,实现了掺混燃料的协调燃烧。

附图说明

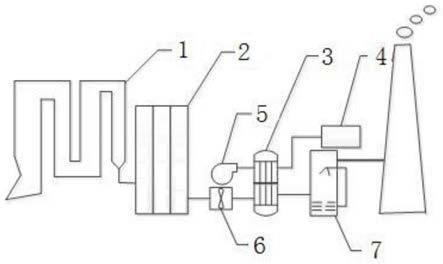

20.图1为本发明的结构示意图;

21.图2为本发明所述的圆盘干燥机的结构示意图;

22.图3为本发明的控制流程图;

23.其中:1.锅炉、2.除尘器、3.热管加热器、4.圆盘干燥器、5.离心风机、6.引风机、7.脱硫塔、8.电动机、9.排气口、10.燃料输送皮带、11.燃料入口、12.出风孔、13.螺旋输送叶片、14.干燥器外壳、15.热风入口、16.燃料排出口、17.燃料输出皮带。

具体实施方式

24.下面将结合附图和具体实施例对本发明进行进一步详细说明。

25.利用烟气余热对生物质燃料与炉渣进行干燥的系统,其结构如图1

‑

2所示,包括过锅炉1、除尘器2、引风机6、热管加热器3、圆盘干燥器4、脱硫塔7、烟囱和plc控制器。除尘器2设置在锅炉1后方的烟道上,用来去除烟气中的灰尘,引风机6设置在除尘器2后方的烟道上,热管加热器3设置在引风机后方的烟道上,用来进行换热,圆盘干燥器4连接在热管换热

器3上,用来干燥生物质燃料或未燃尽的炉渣,脱硫塔7设置在圆盘干燥器4后方的烟道上,用来对烟气进行脱硫,烟囱设置在脱硫塔7后方的烟道上,用来排出脱硫后的烟气,plc控制器用来控制生物质燃料或炉渣的干燥程度。

26.热管加热器3设置在引风机6与脱硫塔7之间的烟道上,烟气侧在下面,空气侧在上面,烟气与空气逆向流动换热,通过高温烟气来加热空气,圆盘干燥器4连通在空气侧的出气端,来回收烟气余热。

27.热管加热器3的空气侧设置有离心风机5,用来将空气侧内的高温空气送入圆盘干燥器4内,热管加热器3空气侧的出气端设置有温度传感器,用来检测空气温度,温度传感器的输出端连接plc控制器的输入端,plc控制器根据温度传感器检测的温度信息来控制离心风机5,来控制空气的流量,使热管加热器3出口空气温度不低于110℃。

28.热管加热器3烟气侧的内壁上喷涂有喷涂涂层,喷涂的涂层具有良好的耐酸腐蚀性能,烟气侧的底端设置有排污口,便于及时排出冷凝水,以防沉积物受热板结在受热面外表面。

29.圆盘干燥器4是热风通过圆盘式干燥器对生物质燃料进行干燥,圆盘式干燥器4的上方设置有燃料入口11,与燃料入口相对的另一侧的下方设置有燃料排出口16,燃料入口11位于燃料输送皮带10的下方,用来向圆盘干燥器进料,燃料排出口16的下方设置有燃料输出皮带17,燃料排出口排出的燃料通过燃料输出皮带17运输出去。

30.圆盘干燥器4的内部设置有燃料输送机构,用来将燃料从燃料入口11输送到燃料排出口16,位于燃料排出口的一侧设置有热风入口15,热风入口15连通在热管加热器3空气侧的出气端,圆盘干燥器4的另一端设置有排气口9,用来排出空气。

31.燃料输送机构包括螺旋输送叶片13和电动机8,螺旋输送叶片13通过转轴设置在干燥器外壳14内,用来传送燃料,电动机8设置在干燥器外壳14内,用来驱动转轴转动,电动机的输入端连接plc控制器的输出端。燃料输送皮带上的燃料通过燃料入口进入圆盘干燥剂内,通过螺旋输送叶片从转轴电机侧向热封侧输送,热风吃螺旋输送叶片转轴的另一侧进入,从排气口排放到大气中,燃料与热风逆向流动。

32.排气口9处设置有多层布袋,用来若初排放到大气中的空气中的细微粉屑,同时多层布袋可以保证圆盘干燥机内保持一定的压力,降低干燥剂内空气排空速度。

33.转轴与螺旋输送叶片13上分别开设有若干个出风孔12,热风从中空转轴的一端进入,通过布满出风孔12的转轴与旋转输送叶片与生物质燃料接触,带走燃料中的水分。

34.转轴与螺旋输送叶片13上靠近热风入口15处的出风孔孔径小于排气口9处的出风孔孔径,转轴上出风孔孔径小于螺旋输送叶片13上的出风孔孔径,这样才能够保证出风孔12上出气的均匀性,从而保证了空气与燃料的均匀混合。

35.排气口9处设置有温度测量仪表,用来检测排气温度,温度测量仪表的输出端连接plc控制器的输入端,温度测量仪表将排气温度测量结果输入到plc控制器,同时根据燃料水分与燃尽特性,给出排气温度设定值到plc控制器,plc控制器调节螺旋输送叶片旋转速度使得排气温度测量值达到设定值。通过排气口的温度开控制燃料的干燥量,保证了燃料的干燥效果不受环境条件、燃料特性的影响。

36.当燃料水分过大或者环境温度较低时,可以优先选择着火特性与燃尽特性差的燃料进行干燥;当炉渣可燃物含量超过15%时,对炉渣进行筛分后,将粒径超过1cm的炉渣掺

混到燃料中,送入圆盘干燥器内进行干燥。

37.圆盘干燥器上的电动机具有正反转功能或电流超温保护功能,当燃料或者炉渣卡涩螺旋输送叶片时,电动机能够监测到超温,自动断电,并通过螺旋输送叶片反向转动来清除卡涩异物。

38.本发明在对生物燃料与炉渣进行干燥时,锅炉产生的高温烟气在热管加热器内对空气进行加热,加热的空气进入圆盘干燥器内,对燃料输送皮带输送进来的燃料进行干燥,去除燃料中的水分,干燥后的燃料通过燃料排出口经燃料输出皮带传送出去,热风经过圆盘干燥器后从排气口排出。

39.利用烟气余热对生物质燃料与炉渣进行干燥的方法,采用利用烟气余热对生物质燃料与炉渣进行干燥的系统来实现,其控制流程图如图3所示,具体包括以下步骤:

40.1)根据燃料的燃烧水分与燃料特性,给出排气温度的设定值ts。

41.2)温度测量仪表实时监测排气口处排气温度,得到排气温度的实测值tm。

42.3)plc控制器判断排气温度实测值tm是否到达排气温度设定值ts。

43.4)当达到排气温度设定值时,电动机按照当前工况继续运行;当没有达到设定值时,plc控制器通过调节电动机,来调整螺旋输送叶片的旋转速度,使得排气温度的实测值达到设定值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1