一种污泥处理与燃煤NO

一种污泥处理与燃煤no

x

减排一体化工业锅炉装置

技术领域

1.本发明涉及燃煤工业锅炉领域,尤其涉及一种污泥处理与燃煤nox减排一体化工业锅炉装置。

背景技术:

2.我国煤炭储量丰富,据统计,在我国煤炭占已探明一次性能源总量的92%。目前为止,我国能源消耗中,煤炭占比仍然高达56.7%,这意味着在未来相当长的时间内,煤炭在能源结构中仍然占据主导地位。

3.nox(包括no、no2和n2o)是环境污染的主要来源之一。据十年一次的《第二次全国污染源普查公报》报道,2017年末,以煤为主导燃料的电力、热力生产和供应业nox排放量169.24万吨,占工业源氮氧化物排放量的26.20%。工业锅炉是现代工业生产和社会生活中一种常见的热工设备。据统计,在我国,燃煤工业锅炉总数近 60万台,是仅次于电站锅炉的主要燃煤设备,其年耗煤量近6.4亿吨。由于工业锅炉本身燃烧空间的限制以及结构设计的不合理,使其普遍存在着运行效率低、nox排放高的问题。随着各类环境问题的日渐突现和环保标准的逐渐严苛,实现燃煤工业锅炉 nox的超低排放对能源环境的可持续发展具有重要意义。

4.污泥是一种含水率超过70%的由有机残片、细菌体、无机颗粒及胶体等组成的复杂混合物。工业生产及城市运转过程都会产生大量污泥,如果这些污泥得不到合适的处理或处置,将会对环境造成巨大污染,危及人类的生命财产安全。现有的污泥处理过程包括浓缩、消化、药剂处理、热处理及干化等;其主要的处置措施包括填埋、肥料农用、海洋倾弃、焚烧及资源化利用,其中焚烧及资源化利用是将污泥变废为宝的一项重要举措,也是近几年的研究热点。

5.当前,在电站锅炉的nox脱除技术中,由于相对较好的nox脱除效果,以氨气、尿素等为还原剂的sncr和scr法是被燃煤电厂使用得较多的nox脱除方法。其中 sncr是将还原剂(如nh3)喷入炉膛850

‑

1100℃的温度区域,与nox反应生成n2和h2o;而scr是指在催化剂的作用下,向280

‑

420℃的烟气中喷入还原剂,选择性地将烟气中的nox还原为n2和h2o。污泥中含有大量的氮,其热处理过程会释放出大量的nh3和hcn,借鉴燃煤电厂中的scr或sncr的原理,如果能把这部分nh3和hcn用于nox的还原过程,既解决了污泥的处理,又控制了nox的排放,这将是一举两得的事,同时也势必会带来巨大的经济价值。

6.经过对现有技术的检索发现,中国专利号cn201711166042.2,公开日2018

‑

04

‑

06,记载了一种污泥资源化利用装置及其方法,该技术将污泥热解产生的热解气和污泥焦作为再燃燃料和气、固脱硝剂,输送至工业锅炉或窑炉的再燃烧区,在替代部分煤粉燃料的同时实现nox的还原。该技术的主要缺陷在于:由于工业锅炉燃烧空间狭小,缺乏相应的燃尽装置,燃料在炉内行程较短,燃尽时间不足,从而导致污泥热解气或污泥焦的燃烧效率较低,同时,污泥热解气或污泥焦与烟气中nox的混合时间较短,混合效果较差,进而使nox的还原效率较低。

7.鉴于我国燃煤工业锅炉nox排放高、运行效率低及污泥处理棘手的问题,结合污泥的热处理特性,替代性地开发出一种能使污泥变废为宝,同时也可以实现燃煤工业锅炉nox超低排放的一体化技术在实现资源的合理利用和能源环境的改善等方面起着至关重要的作用。

8.因此,本领域的技术人员致力于开发一种污泥处理与燃煤nox减排一体化工业锅炉装置,以污泥为原料,将干化后的污泥直接喷入炉膛合适的温度区域,通过污泥热解生成的热解气和污泥焦对燃煤烟气中的nox进行还原。这个过程合理的处理了污泥,并且将污泥变废为宝,避免了专门的污泥处理工厂所需的昂贵成本,同时也间接解决了因污泥处理不当给环境造成的二次污染问题。

技术实现要素:

9.为实现上述目的,本发明提供了一种污泥处理与燃煤nox减排一体化工业锅炉装置,包括:

10.炉膛;

11.污泥干化装置,其连接至所述炉膛;所述污泥干化装置被配置为将污泥干化,并将干化后的所述污泥输送至所述炉膛内;

12.所述污泥干化装置包括干化装置本体、污泥入口、污泥出口、热蒸汽进口和冷蒸汽出口,其中,所述污泥入口、所述污泥出口、所述热蒸汽进口和所述冷蒸汽出口均设置在所述干化装置本体的侧壁上,且所述污泥入口和所述污泥出口相对设置,所述热蒸汽进口与所述污泥入口在同一侧,所述冷蒸汽出口与所述污泥出口在同一侧;

13.所述炉膛包括旋流燃烧器、干化污泥喷口、漩涡燃尽装置、转折室、对流烟道、尾部烟道和锅炉汽包,其中,所述干化污泥喷口设置在所述炉膛上部的侧壁上并与所述污泥出口连通,使得干化后的所述污泥输送至所述炉膛的上部;所述旋流燃烧器以对冲的形式设置在所述炉膛下部的侧壁上;所述漩涡燃尽装置设置在所述炉膛上部靠后墙侧,所述漩涡燃尽装置与所述转折室连通,所述转折室与所述对流烟道连通,所述对流烟道与所述尾部烟道连通;所述锅炉汽包位于所述对流烟道的端部处,所述锅炉汽包与所述热蒸汽进口连通,所述尾部烟道与所述污泥出口连通;所述锅炉汽包将热蒸汽通过所述热蒸汽进口输入所述干化装置本体,以对所述污泥进行干化;所述尾部烟道中的部分尾部烟气对干化后的所述污泥进行烟气再循环补充输送。

14.在一些实施方式中,可选地,在所述转折室的入口处设置有至少一个燃尽风喷口。

15.在一些实施方式中,可选地,所述燃尽风喷口与水平面呈夹角,使得燃尽风斜向下喷入所述转折室的入口处。

16.在一些实施方式中,可选地,所述至少一个燃尽风喷口的数量为多个,多个所述燃尽风喷口均匀布置在所述转折室的入口处。

17.在一些实施方式中,可选地,所述干化污泥喷口设置在所述炉膛上部的前墙和左右墙上。

18.在一些实施方式中,可选地,所述旋流燃烧器设置在所述炉膛下部的前后墙或左右墙上。

19.在一些实施方式中,可选地,所述干化污泥喷口的数量为多个,多个所述干化污泥

喷口均匀设置在所述炉膛上部的侧壁上。

20.在一些实施方式中,可选地,多个所述干化污泥喷口的一部分设置在所述漩涡燃尽装置的入口处。

21.在一些实施方式中,可选地,所述污泥干化装置向所述炉膛输送所述污泥的流量是可调节的。

22.在一些实施方式中,可选地,所述干化污泥喷口所在区域对应的温度区域为 800

‑

900℃。

23.本发明提供的污泥处理与燃煤nox减排一体化工业锅炉装置具有以下技术效果:

24.1、本发明中以锅炉尾部烟气对干化后的污泥进行烟气再循环补充输送,将干化污泥喷射进炉膛上部,并且在炉膛上部的靠后墙侧布置高温旋涡燃尽装置,以形成旋涡还原区。锅炉尾部烟气氧浓度极低,喷入炉膛800

‑

900℃的温度区域对炉膛中的烟气氧浓度进行稀释,有利于还原性气氛的形成,促进nox的还原;另外,高温尾部烟气还可以调控入炉污泥干度。由于该温度区域的氧浓度被降低,喷射进去的大部分污泥将快速热解,热解气和污泥焦将随着炉膛烟气一起流入由高温旋涡装置形成的旋涡还原区。在旋涡还原区中,含有大量nh3和hcn的污泥热解气与烟气中的nox充分混合,并且混合时间也因烟气在旋涡还原区中的不断旋转而增加,这使得nh3在该区域可以将更多的nox还原为n2和h2o。另外,由于污泥焦具有丰富的比表面积、孔隙结构以及活性位点,这为旋涡还原区nox的异相还原提供了足够的场所,同时污泥焦也可以降低nox还原反应的活化能,促进nox异相还原反应的发生;此外,污泥焦的低石墨化及结晶度、丰富的表面含氧官能团也可以显著提高低nox的还原效率。因此,本发明能够有效降低燃煤nox的排放。

25.2、本发明在炉膛上部的靠后墙侧布置高温旋涡装置,以形成旋涡还原区。在旋涡还原区中,烟气将呈旋涡形旋转,这大大的延长了烟气的行程,增加了烟气的高温停留时间,促进了烟气中未燃尽煤粉颗粒的燃尽,提高了燃煤工业锅炉的运行效率。另外本发明在转折室入口设置燃尽风喷口,将燃烧剩余所需空气从燃尽风喷口喷入,在转折室里形成燃尽区,使烟气中未燃尽煤粉颗粒在该区域进一步燃尽,从而使锅炉的运行效率得到有效保证。

26.3、本发明以污泥为原料,将干化后的污泥直接喷入炉膛合适的温度区域,通过污泥热解生成的热解气和污泥焦对燃煤烟气中的nox进行还原。这个过程合理的处理了污泥,并且将污泥变废为宝,避免了专门的污泥处理工厂所需的昂贵成本,同时也间接解决了因污泥处理不当给环境造成的二次污染问题。此外,本发明中干化污泥所使用的蒸汽来源于锅炉汽包,可进一步降低成本。

27.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

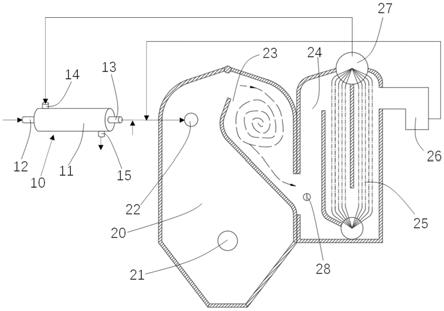

28.图1是本发明的一个较佳实施例的结构示意图;

29.图2是设置有多个干化污泥喷口时的结构示意图;

30.图3是设置有多个燃尽风喷口时的结构示意图。

31.其中,10

‑

污泥干化装置,11

‑

干化装置本体,12

‑

污泥入口,13

‑

污泥出口,14

‑ꢀ

热蒸

汽进口,15

‑

冷蒸汽出口,20

‑

炉膛,21

‑

旋流燃烧器,22

‑

干化污泥喷口,23

‑

漩涡燃尽装置,24

‑

转折室,25

‑

对流烟道,26

‑

尾部烟道,27

‑

锅炉汽包,28

‑

燃尽风喷口。

具体实施方式

32.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

33.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

34.如图1所示,本发明提供了一种污泥处理与燃煤nox减排一体化工业锅炉装置,包括污泥干化装置10和炉膛20。污泥干化装置10连接至炉膛20,污泥干化装置10 用于将污泥干化,并将干化后的污泥输送至炉膛20内。

35.污泥干化装置10包括干化装置本体11、污泥入口12、污泥出口13、热蒸汽进口 14和冷蒸汽出口15。污泥入口12、污泥出口13、热蒸汽进口14、冷蒸汽出口15设置在干化装置本体11的侧壁上,污泥入口12和污泥出口13相对设置,热蒸汽进口 14与污泥入口12设置在同一侧,冷蒸汽出口15与污泥出口13设置在同一侧。污泥从污泥入口12进入干化装置本体11内,在干化装置本体11内将污泥进行干化处理,处理后的污泥从污泥出口13排出,输送至炉膛20内。

36.炉膛20包括旋流燃烧器21、干化污泥喷口22、漩涡燃尽装置23、转折室24、对流烟道25、尾部烟道26和锅炉汽包27。其中,干化污泥喷口22布置在炉膛20上部的侧壁上,例如炉膛20上部的前墙和左右墙,干化污泥喷口22与污泥干化装置10 的污泥出口13连通。旋流燃烧器21以对冲的形式布置在炉膛20下部的侧壁上,例如炉膛20下部的前后墙或左右墙上。干化污泥喷口22所在区域对应的温度可以为 800

‑

900℃。漩涡燃尽装置23布置在炉膛20上部靠后墙侧,与转折室24连通,转折室24与对流烟道25连通,对流烟道25与尾部烟道26连通,锅炉汽包27设置在对流烟道25的顶端。锅炉汽包27与污泥干化装置10的热蒸汽进口14连通,从锅炉汽包 27取热蒸汽通过热蒸汽进口14输入干化装置本体11,对污泥进行干化。尾部烟道26 与污泥干化装置10的污泥出口13连通,从尾部烟道26取部分尾部烟气对干化后的污泥进行烟气再循环补充输送。干化污泥经污泥出口13输送至干化污泥喷口22,再通过干化污泥喷口22喷射进炉膛20上部。

37.在转折室24的入口处,还可以设置燃尽风喷口28。

38.本发明的污泥处理与燃煤nox减排一体化工业锅炉装置,其工作原理如下:

39.本发明中以锅炉尾部烟气对干化后的污泥进行烟气再循环补充输送,将干化后的污泥喷射进炉膛20上部800

‑

900℃的温度区域,并且在炉膛20上部的靠后墙侧布置高温的旋涡燃尽装置23,以形成旋涡还原区。锅炉尾部烟气氧浓度极低,喷入炉膛20 中800

‑

900℃的温度区域对炉膛20中的烟气氧浓度进行稀释,有利于还原性气氛的形成,促进nox的还原;另外,高温尾部烟气还可以调控入炉污泥干度。由于该温度区域的氧浓度被降低,喷射进去的大部分污泥将快速热解,热解气和污泥焦将随着炉膛 20烟气一起流入由高温旋涡装置形成的旋涡还原区。在旋涡还原区中,含有大量nh3和hcn的污泥热解气与烟气中的nox

充分混合,并且混合时间也因烟气在旋涡还原区中的不断旋转而增加,这使得nh3在该区域可以通过以下反应将更多的nox还原为n2和h2o:

40.4no+4nh3+o2→

4n2+6h

2041.4no2+2nh3+o2→

3n2+6h2o

42.相当多的研究也已经证明hcn与nox充分接触后也可以还原nox为n2,使nox进一步减少。而且,hcn也可以通过转化为nh3的形式来促进nh3对nox的还原。另外,由于污泥焦具有丰富的比表面积、孔隙结构以及活性位点,这为旋涡还原区nox的异相还原提供了足够的场所,同时污泥焦也可以降低nox还原反应的活化能,促进nox 异相还原反应的发生;此外,污泥焦的低石墨化及结晶度、丰富的表面含氧官能团也可以显著提高低nox的还原效率。

43.在一些实施方式中,从污泥干化装置10输送至干化污泥喷口22的污泥,其流量可以调节。当炉膛20负荷变化,引起烟气中nox总量变化时,可以及时的通过调节输送至炉膛20的污泥流量来控制热解产生的热解气和污泥焦的量,使得nox的还原效果最佳。

44.在一些实施方式中,如图2所示,干化污泥喷口22可以是多根喷管的形式均匀布置在炉膛20上部的前墙、左右墙和旋涡燃尽装置23的入口处。将污泥从多根喷管中喷入炉膛20,可以提高污泥喷射的动量,强化污泥热解气和污泥焦与炉膛20烟气中 nox的混合,有利于nox的还原;此外,在高温旋涡入口处(即漩涡燃尽装置23的入口处)布置一部分干化污泥喷管,可避免结焦堵塞高温旋涡入口。

45.在一些实施方式中,如图1所示,燃尽风喷口28可与水平面呈一定角度将燃烧剩余所需空气喷进燃尽区。将燃尽风斜向下喷入转折室24入口处,可以进一步延长烟气的行程,促进烟气中未燃尽煤粉颗粒的燃尽。

46.在一些实施方式中,如图3所示,燃尽风喷口28可以是多根喷管的形式均匀布置在转折室24入口处。将燃尽风从多根喷管中喷入,可以提高燃尽风的喷射动量,促进与高温烟气的混合,有利于烟气中未燃尽煤粉颗粒的燃尽。

47.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1