一种煤粉锅炉低氮燃烧方法与流程

1.本发明涉及燃煤锅炉燃烧技术领域,具体为一种煤粉锅炉低氮燃烧方法。

背景技术:

2.传统的燃煤锅炉经过了近二百年的发展,而常规锅炉燃烧系统通常采用送风机和磨煤机,将燃烧所需的空气和煤粉送到燃烧系统进行燃烧,同时产生的高温烟气经过过热器、再热器、省煤器、空气预热器后温度降低,再经过烟气污染物处理系统完成净化后,经引风机和烟囱排入大气。其中,过热器、再热器、省煤器位于scr脱硝反应器之前,空气预热器位于scr脱硝反应器之后,scr脱硝反应器的工作温度300℃~380℃。

3.但是,由于co在没有催化剂的条件下,在600℃以下与氧反应速度很慢,已没有工程价值,因此传统的煤粉锅炉运行时,氧量控制在3%~4%,用过量的氧气促使煤粉和co尽可能在燃烧系统燃尽,以降低固体和气体未燃尽热损失。由此带来的问题是大氧量高温度使锅炉no

x

生成量高,后续脱硝流程花费大,同时由于烟气量增加,排烟热损失大,也影响锅炉效率。使得co的燃尽与nox生成量之间形成矛盾,在保证co排放的情况下,导致氧量无法进一步降低,又使得nox生成量增加,导致scr脱硝成本增加,且降低了脱硝效果。

技术实现要素:

4.针对现有技术中存在的问题,本发明提供一种煤粉锅炉低氮燃烧方法,设计合理,能将co尽可能燃尽的同时控制nox生成量,且对现有锅炉系统改动小,锅炉效率高。

5.本发明是通过以下技术方案来实现:

6.一种煤粉锅炉低氮燃烧方法,

7.降低锅炉高温燃烧区氧量到1%~2%,使得co能够在不低于600℃高温燃烧区燃烧反应,同时nox生成浓度降低30%以上;

8.未燃尽的co随烟气进入锅炉的省煤器和空气预热器之间低于600℃的co低温催化氧化段,由设置在co低温催化氧化段中的co低温氧化催化剂进行催化氧化,烟气中的nox由scr脱硝反应器进行脱硝处理。

9.进一步的,所述的co低温催化氧化段位于300℃~380℃温度区间的烟道中。

10.进一步的,将co低温氧化催化剂布置在scr脱硝反应器的顶层或者底层,对co进行低温氧化催化。

11.更进一步的,当锅炉低负荷运行,scr入口烟气的温度低于300℃时,scr脱硝反应器的顶层催化剂替换为co低温氧化催化层,其内安装co低温氧化催化剂。

12.更进一步的,当锅炉满负荷运行,scr入口烟气的温度高于380℃时,scr脱硝反应器的底层催化剂替换为co低温氧化催化层,其内安装co低温氧化催化剂。

13.进一步的,co低温氧化过程放出的热量,由后续空气预热器进行回收再利用。

14.进一步的,,所述的co低温氧化催化剂为非贵金属催化剂。

15.进一步的,还包括,根据锅炉高温燃烧区1%~2%氧量控制研磨相应煤粉细度,使

其充分燃烧。

16.与现有技术相比,本发明具有以下有益的技术效果:

17.本发明所述的方法,通过控制氧量降低氮氧化物的生成量,通过利用在省煤器和空气预热器之间的co低温催化氧化段形成新的两段式燃烧系统,使得co通过燃烧和催化氧化进行两次反应;同时由于增加了co低温氧化催化剂,co不仅可以在高温燃烧区反应,也可以在温度低于600℃的区域反应,延长了co氧化反应的时间,因此降低高温燃烧区氧量到1%~2%,仍然可以保证co的燃尽;同时,由于高温燃烧区氧量降低两个百分点,nox生成浓度降低30%以上,且co低温催化氧化段只催化氧化co,并不产生新的nox,因此保证了co氧化完全的同时降低了no

x

的生成浓度;另外,由于氧量降低,引起锅炉烟气量减少约10%,减少了排烟热损失。

18.进一步的,锅炉scr脱硝反应器的工作温度300℃~380℃,该温度区间恰好适宜布置co低温氧化催化剂,有效提高了锅炉的效率。现有的scr脱硝系统通常设计有三至四层催化剂。由于新型燃烧系统nox生成浓度大幅降低,锅炉现有的scr脱硝系统催化剂用量将大幅降低,可以将一层scr催化剂层空间腾空,用以堆放co低温催化氧化催化剂,形成co低温催化氧化段。

19.进一步,通过将co低温氧化催化层设置在scr脱硝反应器的顶层内,即把顶层scr催化剂层空间腾空,作为co低温氧化催化层用以堆放co低温催化氧化催化剂,当烟气温度较低时,通过co催化氧化的放热更加有利于后续scr催化还原no反应。

20.进一步,通过将co低温氧化催化层设置在scr脱硝反应器的底层内,即把底层scr催化剂层空间腾空,作为co低温氧化催化层用以堆放co低温催化氧化催化剂,当烟气温度较高时co催化氧化的放热并不影响scr催化还原no的过程。

21.进一步的,co低温氧化过程放出的热量,由后续空气预热器进行回收,保证了热量的利用效率。

附图说明

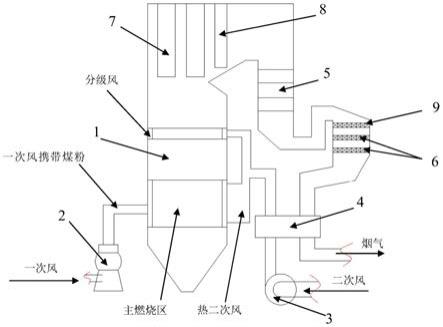

22.图1为常规煤粉锅炉燃烧系统的结构连接示意图。

23.图2为本发明实施例1所述的燃烧系统的结构连接示意图。

24.图3为本发明实施例2所述的燃烧系统的结构连接示意图。

25.图中:1.锅炉,2.磨煤机,3.送风机,4.空气预热器,5.省煤器,6.scr脱硝反应器,7.过热器,8.再热器,9.co低温氧化催化层。

具体实施方式

26.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

27.本发明一种煤粉锅炉低氮燃烧方法,包括如下步骤,

28.降低锅炉高温燃烧区氧量到1%~2%,使得co能够在不低于600℃高温燃烧区燃烧反应,同时nox生成浓度降低30%以上;

29.未燃尽的co随烟气进入锅炉的省煤器和空气预热器之间低于600℃的co低温催化氧化段,由设置在co低温催化氧化段中的co低温氧化催化剂进行催化氧化,烟气中的nox由

scr脱硝反应器6进行脱硝处理。

30.其中,在低于600℃的温度范围内,选择300℃~380℃温度区间的烟道中设置所述的co低温催化氧化段。而锅炉scr脱硝反应器的工作温度300℃~380℃。该温度区间恰好适宜布置co低温氧化催化剂。因此将co低温氧化催化剂布置在scr脱硝反应器6的顶层或者底层,对co进行低温氧化催化。

31.当锅炉低负荷运行,scr入口烟气的温度低于300℃时,scr脱硝反应器6的顶层催化剂替换为co低温氧化催化层9,其内安装co低温氧化催化剂。具体的,当烟气的较低时,可以选择最上层作为co低温氧化催化剂的安装层,co催化氧化过程是一个防热过程,烟气温度上升,有利于后续scr催化还原no反应。

32.当锅炉满负荷运行,scr入口烟气的温度高于380℃时,scr脱硝反应器6的底层催化剂替换为co低温氧化催化层9,其内安装co低温氧化催化剂。具体的,当烟气的较高时,可以选择最下层作为co低温氧化催化剂的安装层,co催化氧化的过程中,烟气温度上升,并不影响scr催化还原no的过程。

33.而本方法中co低温氧化过程放出的热量,由后续空气预热器4进行回收再利用,保证了热量的利用效率,能够大幅降低锅炉燃烧过程中nox的生成浓度,降低厂用电率,且对现有锅炉系统改动小,适合对现有锅炉进行改造。

34.本优选实例中所述的co低温氧化催化剂为非贵金属催化剂,可选用ce

‑

cu或cu

‑

fe催化剂,同时,根据锅炉高温燃烧区1%~2%氧量控制研磨相应煤粉细度,使其充分燃烧。

35.本发明所述的方法对现有的锅炉系统进行改造升级时,具体方式如下。

36.如图2或3所示,在锅炉1尾部烟道上的省煤器5和空气预热器4之间增加co低温催化氧化段,处的scr脱硝反应器6内设置填充有co低温氧化催化剂的co低温氧化催化层9,在低温条件下催化氧化锅炉1燃烧烟气中剩余的co,之后排出锅炉1。

37.其中,锅炉1的一次风入口上连接磨煤机2,二次风入口上连接送风机3,锅炉1顶部水平烟道内依次设置过热器7和再热器8,锅炉1尾部烟道内依次设置省煤器5和scr脱硝反应器6,scr脱硝反应器6出口端烟道处设置空气预热器4;scr脱硝反应器6内沿烟气流向设置有co低温氧化催化层9;所述的co低温氧化催化层9内填装有co低温氧化催化剂。

38.所述的co低温氧化催化层9可以设置在scr脱硝反应器6的最上层内或着最下层内;使得co在scr脱硝反应器6的工作温度范围内进行催化氧化,scr脱硝反应器6的工作温度范围为300℃~380℃。

39.在低温氧化催化前,co在锅炉1的底部形成主燃烧区内提前进行充分燃烧。

40.燃烧时,磨煤机2的入口通入一次风,出口连接一次风入口,一次风携带煤粉进入锅炉1内的主燃烧区;送风机3的入口通入二次风,出口通过空气预热器4后分别连接二次风入口,一部分二次风进入锅炉1内的主燃烧区,一部分二次风作为分级风送入锅炉1主燃烧区上方;通过送风机3和磨煤机2,将燃烧所需的空气和煤粉送到锅炉1主燃区内进行燃烧,同时产生的高温烟气经过过热器7、再热器8、省煤器5、co低温氧化催化层9、scr脱硝反应器6、空气预热器4后温度降低,再经过净化后,经烟囱排入大气;在烟气经过co低温氧化催化层9时,能将烟气中的co燃尽并有效控制no

x

的生成,有效降低后续脱硝流程的花费。

41.其中,锅炉1的scr脱硝反应器6的工作温度300℃~380℃,该温度区间恰好适宜布置co低温氧化催化剂的co低温氧化催化层9。如图1所示,现有的scr脱硝反应器6通常设计

有三至四层催化剂,scr脱硝反应器6设计有三层催化剂。应用本发明所述方法后,锅炉系统no

x

生成浓度大幅降低,锅炉1现有的scr脱硝反应器6的催化剂用量将大幅降低,可以将一层scr催化剂层空间腾空,用以堆放co低温氧化催化剂。选择哪一层安装co低温氧化催化剂取决于烟气的温度,当烟气的较低时,如图2所示,可以选择scr脱硝反应器6的最上层作为co低温氧化催化剂的安装层,co催化氧化过程是一个防热过程,烟气温度上升,有利于后续scr催化还原no反应;当烟气的较高时,如图3所示,可以选择scr脱硝反应器6的最下层作为co低温氧化催化剂的安装层,co催化氧化的过程中,烟气温度上升,并不影响scr催化还原no的过程。

42.其中,由于锅炉1烟气量减少,送风机3的电流会降低。但由于低氧量下需要将煤粉磨的更细,磨煤机2电流有所增加,整体上保持耗电量的平衡。而且能够大幅降低锅炉燃烧过程中nox的生成浓度,降低厂用电率,且对现有锅炉系统改动小,适合对现有锅炉进行改造。

43.本发明所述方法,优选的实例能够通过在锅炉尾部烟道处的scr脱硝反应器6内设置填充有co低温氧化催化剂的co低温氧化催化层9,在低温条件下催化氧化锅炉燃烧烟气中剩余的co,之后排出锅炉;当烟气的温度较低时,scr脱硝反应器6的最上层作为co低温氧化催化层9,其内安装co低温氧化催化剂;当烟气的温度较高时,scr脱硝反应器6的最下层作为co低温氧化催化层9,其内安装co低温氧化催化剂;从而能够大幅降低锅炉燃烧过程中no

x

的生成浓度,保证co的燃尽,有效降低厂用电率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1