火焰筒壁组件及其冲击冷却壁加工方法与流程

1.本发明涉及航空发动机技术领域,尤其涉及火焰筒壁组件及其冲击冷却壁加工方法。

背景技术:

2.火焰筒冷却对燃烧室的正常工作非常重要,决定了燃烧室的寿命和可靠性。燃烧室是航空发动机重要的高温部件,其性能直接关系到整个发动机的工作效率和可靠性。火焰筒所受的机械应力与燃气轮机其他部件相比虽然很小,但火焰筒壁面由于受到高温辐射和高温燃气的直接冲刷,成为发动机内部温度最高、使用寿命最短的部件。为了确保火焰筒壁面没有局部热点,且空间温度分布均匀,即火焰筒的最高壁温和壁温梯度控制在火焰筒材料的许用温度范围内,必须采用措施将高温燃气传递给火焰筒的热量,通过对流换热和辐射换热传递给环腔空气和机匣,以确保火焰筒壁温及其梯度在材料允许的温度范围内。

3.现代新型航空发动机燃烧室,尤其环形燃烧室火焰筒大多采用气流冲击冷却、气膜覆盖、热障涂层等技术,可有效降低热侧火焰筒壁温度,在材料许用温度下实现极高的燃烧温度和燃烧效率。然而,随着科技进步,航空发动机推重比不断提高,燃烧室温升和燃烧室工作温度也不断提高,对燃烧室尤其火焰筒材料耐高温、持久蠕变等性能要去愈发严格。因此燃烧室设计需要一种更高效冷却结构以适应高温持久工作的需求。

技术实现要素:

4.本发明的一个目的在于,提供一种用于航空发动机的火焰筒壁组件,其能解决现有技术所存在的问题,降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

5.本发明的以上目的通过一种用于航空发动机的火焰筒壁组件来实现,所述用于航空发动机的火焰筒壁组件包括位于其内侧的筒状气膜冷却壁和位于其外侧的筒状冲击冷却壁,其中,所述冲击冷却壁的截面型线为波纹状,且所述冲击冷却壁包括冲击冷却壁基体和位于所述冲击冷却壁基体内的冲击冷却孔。

6.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

7.较佳的是,所述波纹状为简谐波。

8.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:通过合适的波状结构,能进一步降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

9.较佳的是,所述波纹状为多个简谐波的组合。

10.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:通过更合适的波状结构,能进一步降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

11.较佳的是,所述简谐波的波长λ与所述简谐波的振幅a之比值范围为2-20。

12.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:既能强化传热效果,又能防止空气流动阻力过大。

13.较佳的是,所述简谐波的波长λ和所述冲击冷却孔的孔径d之比值范围为3-30。

14.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:既能满足冷却需求,又能防止冲击冷却壁强度降低。

15.较佳的是,所述冲击冷却壁存在一条纵向焊缝。

16.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:能更好地闭合筒状冲击冷却壁,从而进一步降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

17.较佳的是,所述冲击冷却壁的材料耐温性能低于所述气膜冷却壁的材料耐温性能。

18.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:能降低冲击冷却壁的材料成本。

19.本发明的另一目的在于,提供一种火焰筒冲击冷却壁的加工方法,其能解决现有技术所存在的问题,降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

20.本发明的以上目的通过一种火焰筒冲击冷却壁的加工方法来实现,所述火焰筒冲击冷却壁的加工方法,包括以下步骤:

21.(a)选择较耐高温且弯曲性能良好的平板;

22.(b)在所述平板上加工出冲击冷却孔;

23.(c)将带有冲击冷却孔的所述平板加工成波纹板;

24.(d)将所述波纹板加工成基本环形结构;

25.(e)将所述基本环形结构闭合以形成波纹状环形筒壁。

26.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

27.较佳的是,所述步骤(c)和所述步骤(d)可以调换顺序或合成一道工序。

28.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的加工步骤顺序,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

29.较佳的是,所述步骤(b)采用的工艺包括机械加工、电火花打孔、或激光打孔。

30.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的冲击冷却孔加工工艺,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

31.较佳的是,所述步骤(c)采用的工艺包括冲压、或辊压。

32.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的波纹板加工工艺,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

33.较佳的是,所述步骤(d)采用的工艺包括冷弯、或钣金加工。

34.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术

效果:通过合适的基本环形结构加工工艺,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

35.较佳的是,所述步骤(e)采用的工艺包括氩弧焊、激光焊、或电子束焊。

36.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的闭合加工工艺,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

37.较佳的是,所述加工方法还包括步骤(f):在步骤(e)之后,在焊缝处进行打孔。

38.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:波纹板上原有的冲击冷却孔可能会因焊接而闭塞,通过补充的焊缝打孔工艺,能确保冲击冷却孔的数量和密度。

附图说明

39.图1是本发明一实施例的航空发动机燃烧室的示意图。

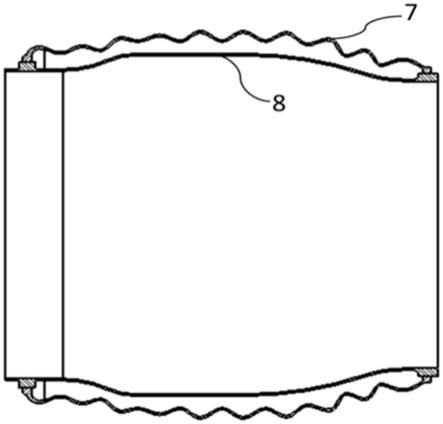

40.图2是本发明一实施例的火焰筒壁组件的示意图。

41.图3是本发明一实施例的火焰筒壁组件中的冲击冷却壁的示意图。

42.图4是本发明一实施例的火焰筒壁组件中的冲击冷却壁的局部截面图。

43.图5是本发明一实施例的燃烧室火焰筒的传热原理图。

44.附图标记列表

45.1、燃烧室外机匣;

46.2、扩压器;

47.3、火焰筒壁组件;

48.4、头部转接结构;

49.5、涡流器;

50.6、燃油喷嘴;

51.7、冲击冷却壁;

52.8、气膜冷却壁;

53.701、冲击冷却壁基体;

54.702、冲击冷却孔;

55.703、焊缝;

56.λ、简谐波的波长;

57.a、简谐波的振幅;

58.r1、火焰筒内燃烧气体对气膜冷却壁的辐射热阻;

59.r2、气膜冷却壁热侧的对流传热热阻;

60.r3、气膜冷却壁冷侧的对流传热热阻;

61.r4、冲击冷却壁冷侧的对流传热热阻;

62.two、冲击冷却壁壁温;

63.twi、气膜冷却壁壁温;

64.to、火焰筒外气流温度;

65.ti、火焰筒内燃气温度。

具体实施方式

66.以下将描述本发明的具体实施方式,需要指出的是,在这些实施方式的具体描述过程中,为了进行简明扼要的描述,本说明书不可能对实际的实施方式的所有特征均作详尽的描述。应当可以理解的是,在任意一种实施方式的实际实施过程中,正如在任意一个工程项目或者设计项目的过程中,为了实现开发者的具体目标,为了满足系统相关的或者商业相关的限制,常常会做出各种各样的具体决策,而这也会从一种实施方式到另一种实施方式之间发生改变。此外,还可以理解的是,虽然这种开发过程中所作出的努力可能是复杂并且冗长的,然而对于与本发明公开的内容相关的本领域的普通技术人员而言,在本公开揭露的技术内容的基础上进行的一些设计、制造或者生产等变更只是常规的技术手段,不应当理解为本公开的内容不充分。

67.除非另作定义,权利要求书和说明书中使用的技术术语或者科学术语应当为本发明所属技术领域内具有一般技能的人士所理解的通常意义。本发明专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“一个”或者“一”等类似词语并不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同元件,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,也不限于是直接的还是间接的连接。

68.顾名思义,术语“冲击冷却”是指:利用冷却的气体冲击物体表面使其进行热对流冷却的技术。

69.图1是本发明一实施例的航空发动机燃烧室的示意图。图2是本发明一实施例的火焰筒壁组件的示意图。图3是本发明一实施例的火焰筒壁组件中的冲击冷却壁的示意图。图4是本发明一实施例的火焰筒壁组件中的冲击冷却壁的局部截面图。图5是本发明一实施例的燃烧室火焰筒的传热原理图。

70.如图1所示,根据本发明的一实施例,航空发动机燃烧室包括:燃烧室外机匣1、扩压器2、火焰筒壁组件3、头部转接结构4、涡流器5、燃油喷嘴6等。

71.如图1—图5所示,根据本发明的一实施例,一种用于航空发动机的火焰筒壁组件包括位于其内侧的筒状气膜冷却壁8和位于其外侧的筒状冲击冷却壁7,其中,冲击冷却壁7的截面型线为波纹状,且冲击冷却壁7包括冲击冷却壁基体701和位于冲击冷却壁基体701内的冲击冷却孔702。也就是说,气膜冷却壁8和冲击冷却壁7是相互嵌套的两个筒状冷却壁,冲击冷却壁7位于气膜冷却壁8的径向外侧。

72.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

73.具体地说,现有技术的火焰筒通常采用单层火焰筒壁,单层火焰筒壁直接与燃气接触,不利于冷却空气在燃气侧形成有效气膜而达到隔断对流换热效果。本发明提出的火焰筒壁组件包括冲击冷却壁和气膜冷却壁,波纹结构适用于冲击冷却壁,通过强化冲击冷却壁两侧对流传热,达到降低气膜冷却壁温度的效果。波纹状冲击冷却壁与气膜冷却壁结合,可以降低火焰筒冷侧对流热阻,降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

74.在一些实施例中,如图4所示,冲击冷却孔702基本均匀地分布在整个冲击冷却壁7中。

75.在一些实施例中,如图4所示,冲击冷却壁7的波纹状为简谐波。

76.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:通过合适的波状结构,能进一步降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

77.在一些实施例中,如图4所示,冲击冷却壁7的波纹状为形状规则的一个简谐波。在另一些实施例中,冲击冷却壁7的波纹状为多个简谐波的组合。

78.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:通过更合适的波状结构,能进一步降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

79.简谐波的波长λ和简谐波的振幅a之比值需在合适范围,比值太大则振幅相对过小,无法起到强化传热效果;比值太小则振幅相对过大,空气流动阻力过大。较佳的是,简谐波的波长λ与简谐波的振幅a之比值范围为2-20。

80.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:既能强化传热效果,又能防止空气流动阻力过大。

81.简谐波的波长λ与冲击冷却孔的孔径d之比值需在合适范围,比值太大则无法满足冷却需求;比值太小则导致冷却孔太密,冲击冷却壁强度降低。较佳的是,简谐波的波长λ和冲击冷却孔的孔径d之比值范围为3-30。

82.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:既能满足冷却需求,又能防止冲击冷却壁强度降低。

83.在一些实施例中,如图3所示,冲击冷却壁7存在一条纵向焊缝703。

84.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:能更好地闭合筒状冲击冷却壁7,从而进一步降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

85.在一些实施例中,冲击冷却壁7的材料耐温性能低于气膜冷却壁8的材料耐温性能。较佳的是,冲击冷却壁7的材料可以为gh3536、gh738等高温合金;气膜冷却壁8的材料可以为gh5188等高温合金。

86.根据上述技术方案,本发明的用于航空发动机的火焰筒壁组件能起到以下有益技术效果:能降低冲击冷却壁的材料成本。

87.如图1—图5所示,根据本发明的一实施例,一种火焰筒冲击冷却壁的加工方法,包括以下步骤:

88.(a)选择较耐高温且弯曲性能良好的平板;

89.(b)在平板上加工出冲击冷却孔702;

90.(c)将带有冲击冷却孔702的平板加工成波纹板;

91.(d)将波纹板加工成基本环形结构;

92.(e)将基本环形结构闭合以形成波纹状环形筒壁。

93.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和

燃烧室工作温度。

94.在一些实施例中,步骤(c)和步骤(d)可以调换顺序或合成一道工序。

95.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的加工步骤顺序,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

96.在一些实施例中,步骤(b)采用的工艺包括机械加工、电火花打孔、或激光打孔。

97.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的冲击冷却孔加工工艺,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

98.在一些实施例中,步骤(c)采用的工艺包括冲压、或辊压。

99.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的波纹板加工工艺,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

100.在一些实施例中,步骤(d)采用的工艺包括冷弯、或钣金加工。

101.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的基本环形结构加工工艺,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

102.在一些实施例中,步骤(e)采用的工艺包括氩弧焊、激光焊、或电子束焊。

103.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:通过合适的闭合加工工艺,能更好地加工出火焰筒波纹状冲击冷却壁,从而降低热侧壁面温度,实现更高的燃烧室温升和燃烧室工作温度。

104.在一些实施例中,加工方法还包括步骤(f):在步骤(e)之后,在焊缝703处进行打孔。

105.根据上述技术方案,本发明的火焰筒冲击冷却壁的加工方法能起到以下有益技术效果:波纹板上原有的冲击冷却孔可能会因焊接而闭塞,通过补充的焊缝打孔工艺,能确保冲击冷却孔的数量和密度。

106.本发明的火焰筒冲击冷却壁的加工方法,基于所提出的冲击冷却壁与气膜冷却壁共同形成火焰筒壁组件,因此冲击冷却孔有效面积对整体火焰筒壁的冷却有效面积影响较小,所以在形成波纹板结构和基本环形结构过程中的冲击冷却孔变形对整个火焰筒冷却有效面积影响较小。由于冲击冷却壁相对于气膜冷却壁对冷却孔倾斜角度要求较低,冷却孔可以为直孔,因此可以在平板上先加工冷却孔,其优点在于,相比在环形波纹板上加工冷却孔,平板上加工冷却孔效率更高,成本更低,且在焊接形成环形筒壁前加工波纹结构相比形成环形筒壁后加工难度降低。

107.本发明的用于航空发动机的火焰筒壁组件的传热原理如图5所示:由于火焰筒冲击冷却壁和气膜冷却壁一般为金属材料且一般较薄,其热传导热阻相比对流热阻可忽略不计。图5中,r1为火焰筒内燃烧气体对气膜冷却壁的辐射热阻,r2为气膜冷却壁热侧的对流传热热阻,r3为气膜冷却壁冷侧的对流传热热阻,r4为冲击冷却壁冷侧的对流传热热阻,two为冲击冷却壁壁温,twi为气膜冷却壁壁温,to为火焰筒外气流温度,ti为火焰筒内燃气温度。

108.从火焰筒内部向外部传热热流密度的计算公式为:

[0109][0110]

气膜冷却壁壁温的计算公式为:

[0111]

twi=ti-q(r1+r2)

ꢀꢀꢀ

(2)

[0112]

波纹板结构有利于减薄冲击冷却壁层流边界层厚度,减小冲击冷却壁两侧对流传热热阻,即气膜冷却壁冷侧的对流传热热阻r3、冲击冷却壁冷侧的对流传热热阻r4减小,根据公式1可知火焰筒内部向外部传热热流密度q增大。当燃烧温度ti、火焰筒内燃烧气体对气膜冷却壁的辐射热阻r1、气膜冷却壁热侧的对流传热热阻r2不变时,根据公式2计算可得twi减小。

[0113]

从上述说明可知,本发明的有益技术效果至少包括:

[0114]

1.可以降低火焰筒冷侧对流热阻,进一步降低热侧壁面温度;

[0115]

2.提供一种火焰筒波纹状冲击冷却壁加工方法,该方法简单、可靠、成本低;

[0116]

3.可实现更高的燃烧室温升和燃烧室工作温度。

[0117]

以上对本发明的具体实施方式进行了描述,但本领域技术人员将会理解,上述具体实施方式并不构成对本发明的限制,本领域技术人员可以在以上公开内容的基础上进行多种修改,而不超出本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1