一种有机废气的低氮燃烧控制系统及方法与流程

1.本发明涉及一种有机废气的低氮燃烧控制系统及方法。

背景技术:

2.在有机化学品的生产、储运、装卸环节,有机组分会挥发进入大气,有机组分进入大气后,参与大气化学反应,导致雾霾频发。典型的应用场景如:码头、汽车、火车的油品装卸;生产过程的中间产品及产成品油品罐区储存。典型的组分如:原油、汽油、柴油、航煤、三苯、化学品及其他挥发性组分。

3.上述典型使用环境产生的有机废气具有浓度高、波动大等特点。针对这种变化较大的废气,分为油气回收技术和油气焚烧销毁技术。目前在废气焚烧领域常见采用直接燃烧技术、蓄热燃烧技术、催化燃烧技术,对尾气入口浓度有严格的限制,导致上述燃烧技术在本专利所述的高浓度废气领域推广应用存在较多的限制。同时,现有的蓄热燃烧及催化燃烧采用的燃烧器是燃气与空气经过燃烧头进入燃烧室后混合燃烧,燃烧室的高温停留时间,火焰温度场分布不均匀,助燃空气混合不均匀等问题,导致烟气中no

x

、vocs排放偏高等问题时有发生。

4.常规的燃烧控制均是基于对火焰的监控,如采用红外、可见光、紫外或混合模式的火焰监控手段,实现燃烧的稳定控制,类似的监控手段均需要火焰具有较高的稳定性;而在本文所述的废气处理领域,由于前述的波动原因,可能导致燃烧的火焰出现一定的波动或变化,从而使火焰监控给出一些存在误差或者错误的信号。因此,很难通过火焰监控的手段实现对稳定燃烧的控制。

5.本专利开发一种适用于前述的高浓度有机废气的低氮燃烧控制系统,以较小的代价实现废气的超低浓度排放,同时使nox、vocs排放满足国家及行业最新的排放指标。

技术实现要素:

6.本发明提供一种有机废气的燃烧控制系统及方法,其目的在于实现有机废气的达标排放等方面的问题。

7.本发明所述的有机废气的低氮燃烧控制系统及方法,其特征在于,低氮燃烧控制系统基于设置于燃烧室火焰区域的一组或多组温度监控仪表,通过对废气、助燃气、空气的流量调节从而实现有机废气的稳定燃烧控制和nox超低排放控制,其中,所采用的燃烧器为金属纤维表面燃烧器,有机废气的低氮燃烧控制系统包括:(1) 温度监控模块,为设置于燃烧器火焰区域的温度监控仪表,及设置于燃烧预混室的温度监控仪表;燃烧室温度监控模块的设定温度介于800℃至1300℃之间;所述的燃烧预混室的温度不大于180℃;(2) 废气流量控制单元,由废气流量控制阀构成;(3) 助燃气流量控制单元,由燃气流量控制阀构成,燃气流量基于温度变化进行调节;

(4) 空气流量控制单元;由风机或空气流量控制阀构成,空气流量调节基于温度变化和燃气流量进行调节。

8.本发明所述的有机废气的低氮燃烧控制系统的控制原理基于在一定操作空间范围内,当燃烧的组成配比一定时,燃烧温度是一定的。因此,通过温度趋势的监控,可以作为燃烧各组分配比的依据。

9.所述的金属纤维表面燃烧器为带预混结构的表面燃烧系统,由燃烧预混室、燃烧头、燃烧室、点火器等构成,其中,表面燃烧器由金属纤维织物构成,燃烧预混室为具有静态混合功能的无动力混合室;燃烧发生前,废气、空气、燃料气在燃烧预混室实现充分混合,经混合后的燃烧气通过金属纤维构成的孔道结构的二次混合,在金属纤维表面形成短火焰燃烧。

10.优选的,本专利所列示的金属纤维表面燃烧器采用cn209763067u所列示的燃烧器结构进行实施。

11.所述的燃烧预混室的气体流速不小于110%最小回火速度。

12.所述的可燃组分为有机废气和燃气的混合物,其中,有机废气为石化生产、储运、处理、装卸等环节产生的含烃类气体组分,所述的含烃类气体组分的浓度介于0.1%~饱和浓度之间,所述的含烃类气体的氧含量浓度介于0%~21%之间。

13.所述的废气管路配置安全阻爆措施,燃气管路配置安全阻爆措施;安全阻爆措施为阻火器、水封、或其他爆炸抑制措施。

14.可选的,所述的燃烧控制系统及方法的运行顺序如下:(1)吹扫阶段:空气通过空气输送风机的输送进入燃烧器预混室,系统吹扫;(2)点火阶段:点火器点火,点火控制阀开启,点火状态监控正常;(3)系统开机阶段:助燃气进入燃烧器,燃烧器点火,燃烧室温度至设定温度,燃烧系统运行正常;(4)运行阶段:废气进入燃烧器,燃烧器进入废气处理状态,根据燃烧室设定温度调节废气流量、燃气流量、空气流量,维持废气稳定燃烧。

15.可选的,所述的有机废气的低氮燃烧控制系统及方法,通过如下手段实现燃烧系统运行阶段的稳定调节:(1)所述的废气流量仅受欲处理有机废气需求处理能力的影响,当废气流量低于设计负荷时,废气流量保持全开状态,当废气流量高于设计负荷时,废气流量保持设计流量;(2)所述的燃烧室的温度降低至设定温度以下时,燃气流量调节开度随温度的降低而逐步变大,对应的空气配风比例发生调节;(3)所述的燃烧室的温度在燃气流量调节至最大后仍低于设定温度时,空气流量调节开度随温度的降低而逐步降低,且空气维持在正常运行在设计最低流量以上;(4)所述的燃烧室的温度升高至设定温度以上时,燃气流量调节开度随温度的升高而逐步变小,对应的空气配风比例发生调节;(5)所述的燃烧室的温度在燃气流量调节至关闭后仍高于设定温度时,废气流量调节开度随温度的升高而逐步降低,对应的空气配风比例发生调节。

16.特殊的,燃烧控制系统的调节顺序如下:助燃气流量调节,空气流量调节,废气流

量调节。

17.所述的空气流量调节范围为10%~100%的空气设计流量,废气流量调节范围为0%~100%的废气设计流量,燃气流量调节范围为0%~100%的燃气设计流量。

18.所述的空气与可燃组分的混合比例介于10:1至50:1之间调节,以实现燃烧温度的控制及调节。

19.所述的点火器为独立配置的小型燃烧器,具备独立的燃气供应和空气自引射功能,点火器为间断运行或长明灯状态.可选的,点火状态监控为温度监控形式。

20.所述的燃料气为天然气、液化石油气、丙烷、丁烷、燃料气等轻质油气。

21.可选的,通过设置于废气、燃气、空气管路上的监控仪表实现对温度、流量、压力、浓度等不同参数的监控。

22.可选的,有机废气进入燃烧器之前,经过压缩、冷凝、吸收、吸附、膜或上述组合技术的预处理,油气回收效率介于5%~97%之间。

23.当有机废气中含有含硫化合物,需进行脱硫处理,脱硫工艺可选湿法、干法脱硫。

24.本发明具有如下优点:(1)可以实现全无人值守;(2)通过对废气燃烧温度的持续监控利用金属纤维表面燃烧器实现有机废气的超低排放,其中,vocs排放指标满足国家相关行业的排放标准要求,nox排放指标不大于50mg/m3;(3)对入口氧含量无要求;对入口油气浓度、组成无要求。

附图说明

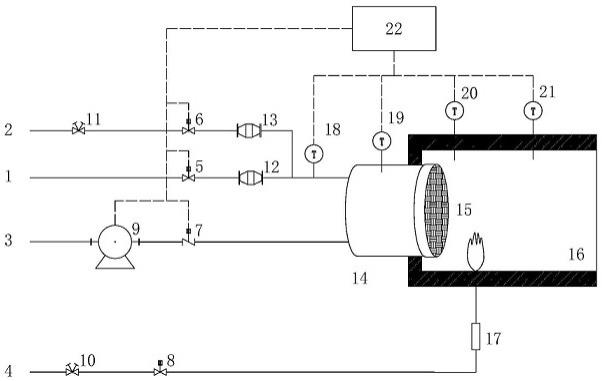

25.图1一种典型的有机废气的燃烧控制系统及方法示意图。

26.附图1中的序号分别代表:1为有机废气,2为助燃气,3为空气,4为点火气,5为废气流量控制阀,6为助燃气流量控制阀,7为空气流量控制阀,8为点火控制阀,9为空气输送风机,10为点火气减压阀,11为助燃气减压阀,12、13为阻爆器,14为燃烧预混室,15为燃烧头,16为燃烧室,17为点火器,18、19、20、21为温度监控仪表,22为控制系统。

27.t为温度监测仪表。

28.图2为有机废气的燃烧控制系统的控制流程图。附图1/2仅作为一种典型应用的展示。

具体实施方式

29.实施例1以下结合附图对本发明做进一步说明,附图及实施例不作为本发明文件的限制性说明。其中,附图1为有机废气燃烧控制系统的示意图,附图2为有机废气燃烧控制系统的控制原理说明。

30.有机废气的低氮燃烧控制系统包括:(1) 温度监控模块,为设置于燃烧器火焰区域的温度监控仪表20/21,及设置于燃烧预混室的温度监控仪表19;辅助的,在废气混合管段设置温度监控仪表18;

(2) 废气流量控制单元,由废气流量控制阀5构成;在废气管路同时设置阻爆器12实现废气的安全输送;(3) 助燃气流量控制单元,由助燃气流量控制阀6构成;在助燃气管路同时设置阻爆器13实现助燃气的安全输送;助燃气进入燃烧系统前,通过助燃气减压阀11实现压力的匹配;(4) 空气流量控制单元;由空气输送风机9、空气流量控制阀7构成。

31.实施例所列示的金属纤维表面燃烧器为带预混结构的表面燃烧系统,由燃烧预混室14、燃烧头15、燃烧室16、点火器17等构成;其中,表面燃烧器由金属纤维织物构成,燃烧预混室为具有静态混合功能的无动力混合室;燃烧发生前,废气、空气、燃料气在燃烧预混室实现充分混合,经混合后的燃烧气通过金属纤维构成的孔道结构的二次混合,在金属纤维表面形成短火焰燃烧。

32.助燃气、点火气均为天然气。

33.燃烧室温度监控模块的设定温度为1100℃;燃烧预混室的温度不大于150℃。

34.本实施例处理的介质为原油、沥青油品装船产生的废气,其废气具有:浓度变化较大,含氧量一般低于6%,操作周期长的特点。

35.其中,含硫油气在进入燃烧系统前经过脱硫前处理。

36.控制系统22采用可编程逻辑控制系统plc。

37.在废气高效处理系统运行过程中,通过监控燃烧系统的温度t参数,并通过控制阀组的动作实现系统燃烧状态的自动调节。

38.温度监控控制信号18/19/20/21进入控制系统22,通过对废气流量控制阀5、助燃气流量控制阀6、空气流量控制阀7的开度控制和对空气输送风机9的频率控制实现燃烧控制。

39.实施例中,空气流量调节设定范围为20%~100%的空气输送风机9最大流量,废气流量调节范围为10%~100%的废气设计流量,燃气流量调节范围为5%~100%的燃气设计流量。

40.实施例选用的点火器为自引射式点火器,具备独立的燃气供应和空气自引射功能,点火器为间断运行。

41.通过设置于废气、燃气、空气管路上的监控仪表实现对温度、流量、压力、浓度等不同参数的监控。

42.实施例所述的有机废气的低氮燃烧控制系统的开机运行顺序实施:(1)吹扫阶段:空气3通过空气输送风机9的输送进入燃烧器预混室14,系统吹扫一段时间;(2)点火阶段:点火控制阀8开启,点火气4进入,点火器17点火,点火状态监控正常;(3)系统开机阶段:助燃气流量控制阀6开启,助燃气2进入燃烧器预混室14,通过点火器17点火点燃主燃烧器燃烧头15,通过燃烧室温度监控20至设定温度1200℃,燃烧系统开机运行正常;(4)运行阶段:废气流量控制阀5开启,废气1进入燃烧器预混室14,废气1、助燃气2、空气3在燃烧器预混室14充分混合后,通过燃烧头15进入燃烧器燃烧,在废气处理过程中,根据燃烧室温度监控20的温度变化调节废气1流量、助燃气2流量、空气3的流量,维持废

气的稳定燃烧。

43.实施例所述的有机废气的低氮燃烧控制方法的废气燃烧运行阶段通过如下手段实现燃烧系统的稳定调节:(1)当燃烧温度不高于设定温度时,废气流量控制阀5保持全开状态,废气流量不做控制;助燃气流量控制阀6和空气输送风机9根据燃烧温度做对应性调整;(2)当燃烧温度高于设定温度时,调整各组分的流量使废气处于设计负荷内;a)逐渐关闭助燃气流量控制阀6的开度,降低助燃气的流量;b)逐渐开大空气输送风机9的频率,增大空气的配风量;c)逐渐关闭废气流量控制阀5的开度,降低废气的处理量;d)其中,助燃气流量控制阀6优先调节,空气输送风机9跟随调节,当上述调节依然无法使燃烧温度降低至设定温度时,最终调节废气流量控制阀5的开度;(3)当燃烧温度低于设定温度时,调整各组分的流量使燃烧处于设计负荷内;a)逐渐降低空气输送风机9的频率,降低空气的配风量;b)逐渐调大助燃气流量控制阀6的开度,增大助燃气的流量;c)其中,空气输送风机9、助燃气流量控制阀6同时调节。

[0044] 按照本专利所述的有机废气的低氮燃烧控制系统,可以实现燃烧尾气中的vocs达到10mg/m3、nox低于50mg/m3的排放标准,其废气排放远低于国家排放指标要求。

[0045]

实施例2 实施例2与实施例1的燃烧控制方案一致,除以下区别:本实施例处理的介质为甲醇、三苯等混合组分的罐区油气,储罐均为内浮顶储罐,其废气具有:油气浓度较低,气体主要为氮气,尾气为连续油气的特点。

[0046]

助燃气为液化石油气。

[0047]

燃烧室温度监控模块的设定温度为1200℃;燃烧预混室的温度不大于120℃。

[0048]

按照本专利所述的有机废气的低氮燃烧控制系统,可以实现燃烧尾气中的各特征污染物满足gb31571排放标准对特征污染物的排放要求、nox低于50mg/m3。

[0049]

实施例3 实施例3与实施例1的燃烧控制方案一致,除以下区别:本实施例处理的介质为汽油、苯乙烯、航煤等油品的装车油气,其废气具有:组分复杂,浓度变化较大,含氧量一般不做控制,操作间隔大的特点。

[0050]

燃烧系统前配置一套柴油吸收塔。吸收剂采用粗柴油,经吸收后的柴油返回生产装置精炼。

[0051]

助燃气为燃料气。

[0052]

燃烧室温度监控模块的设定温度为1000℃;燃烧预混室的温度不大于100℃。

[0053]

按照本专利所述的有机废气的低氮燃烧控制系统,可以实现燃烧尾气中的非甲烷总烃排放浓度不大于20mg/m3、nox低于50mg/m3。

[0054]

本专利未涉及的部分均与现有技术相同或可采用现有技术加以实现。

[0055]

本专利提供较优的实施方式,但并不作为本专利的限制性说明。本专利所述的实施例仅是对本专利的优选实施方式的描述,并非对本专利的构思和范围进行限定,在不脱离本专利设计思想的前提下,本领域中工程技术人员对本专利的技术方案作出的各种变型

和改进,均应落入本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1