一种能够回收余热的除尘系统的制作方法

1.本发明涉及除尘系统领域,具体是指能够回收余热的除尘系统。

背景技术:

2.现有技术中的除尘系统在具体使用的过程中一般只是利用其除尘功能,从而达到对有害颗粒进行过滤的目的,过滤后的剩余物质排出至特定设备中,完成集中化处理的过程。但是,这种处理方式存在的问题是无法达到对粉尘余热的利用,特别是在火力发电厂中,在锅炉尾部烟道的粉尘具有一定的高温,这部分热能在不加以利用的过程中不但会对除尘设备造成高温腐蚀,而且造成了能源的浪费,影响了热力效率。

3.因此,一种能够解决上述问题的除尘系统有待提出。

技术实现要素:

4.针对以上问题,本发明提出了一种能够实现对烟尘进行余热回收利用的除尘系统。

5.本发明提供的技术方案为:

6.一种能够回收余热的除尘系统,包括连接在锅炉尾部烟道上的粉尘吹送机构、与吹送机构连接的粉尘输送管、用于回收粉尘余热的换热机构以及粉尘回收机构,其中:

7.所述吹送机构包括一带引风机的粉尘输送管道,所述换热机构包括一内设热交换管的换热箱体,所述热交换管外壁面上设有肋片,且所述热交换管的进口和出口均伸出换热箱体;

8.所述回收机构包括连接在换热箱体上的收集管,所述收集管出口与一除尘机构连接。

9.进一步地,所述粉尘输送管道的一端连接在引风机出风口上,另一端通过一电磁换向阀与换热箱体连接,所述电磁换向阀还通过一旁路支管与除尘机构连接;在所述输送管道上设有温度显示仪。

10.进一步地,所述温度显示仪通过一温控模块与电磁换向阀电信号连接,所述粉尘输送管上还设有一手动控制阀门;

11.所述热交换管在换热箱体内蛇形布置,所述肋片设为条形板状,并通过其一侧边与热交换管一体成型;所述热交换管上还设有循环泵和手动阀。

12.进一步地,所述热交换管在换热箱体内设为若干组,且相互之间并联连接;

13.所述换热箱体内还设有分别与热交换管的进出和出口连接的主进口管、主出口管,所述主进口管与循环泵的进口连接,所述主出口管与循环泵的出口连接。

14.进一步地,所述收集管连接在换热箱体的下端,所述收集管与除尘机构之间还设有高压气体输送管道,所述高压气体输送管道与一高压储气罐连接;

15.所述除尘机构包括一袋式除尘器,所述除尘器下部连接一灰斗。

16.进一步地,所述高压储气罐上连接一压力表、温度表,所述高压气体输送管道上设

有一手动控制阀门;

17.所述换热箱体设为上部大、下部小的锥形筒状结构,所述肋片表面敷设有光滑层。

18.进一步地,所述换热箱体的内壁面上设有对吹送过来的有压粉尘形成冲击的冲击板,所述冲击板通过其一端固接在靠近主出口管方向的换热箱体内壁面上;所述冲击板的宽度小于换热箱体的最小内径。

19.本发明与现有技术相比的优点在于:

20.通过提出一种带有换热机构的除尘系统,从而实现了对高温烟尘进行余热回收利用的功能,继而减少了热能的损失;

21.通过结合换热机构以及吹送机构、回收机构,从而达到了在实现余热利用的基础上又能方便对烟气进行过滤,进而达到了系统化处理烟气的目的。

附图说明

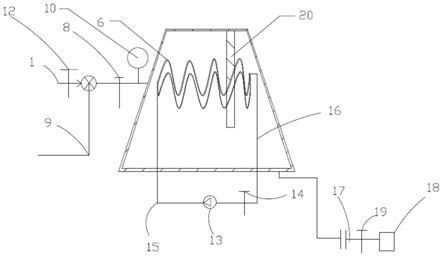

22.图1是本发明实施例中换热箱体的结构图;

23.图2是本发明实施例中的连接关系图;

24.图3是本发明实施例中信号传输流程图。

具体实施方式

25.下面结合附图1

‑

3对本发明做进一步的详细说明。

26.一种能够回收余热的除尘系统,包括连接在锅炉尾部烟道上的粉尘吹送机构、与吹送机构连接的粉尘输送管1、用于回收粉尘余热的换热机构以及粉尘回收机构,其中:

27.吹送机构包括一带引风机2的粉尘输送管道3,换热机构包括一内设热交换管4的换热箱体5,热交换管4外壁面上设有肋片6,且热交换管4的进口和出口均伸出换热箱体5;

28.回收机构包括连接在换热箱体5上的收集管7,收集管7出口与一除尘机构连接。

29.本发明能够实现的功能包括:

30.一是将锅炉尾部烟道产生的烟气经由引风机2、连接在引风机2上的粉尘输送管道3以及粉尘输送管1送至换热箱体5中,从而实现对锅炉尾部烟道一定的吹扫功能,进而保证热力设备的稳定运行;

31.二是在换热箱体5中设置了热交换管4,当烟气运送至换热箱体5中之后,会对热交换管4形成一定的冲刷,进而对热交换管4进行加热;与此同时,将热交换管4中输送换热介质,从而利用烟气的余热对热交换管4中的换热介质进行加热,从而实现了对烟气中余热的回收利用功能,减少了能源的浪费;

32.三是换热后的烟气经由收集管7进行收集并排出,而后进入除尘机构中进行除尘,从而达到了对烟气中有害颗粒的过滤目的,减少了大气污染量。

33.在结构上,将热交换管4上设置相应的肋片6,从而达到了提高与烟气之间的换热表面积、进而提高热交换管4内换热介质与其外部的烟气热交换的效率,提高对烟气中余热的利用程度。

34.粉尘输送管道3的一端连接在引风机2出风口上,另一端通过一电磁换向阀8与换热箱体5连接,电磁换向阀8还通过一旁路支管9与除尘机构连接;在粉尘输送管道3上设有温度显示仪10。

35.温度显示仪10设于粉尘输送管道3上,从而达到了方便监测输送粉尘的温度,而后利用电磁换向阀8实现将粉尘输送至换热箱体5中的目的;并且,为了保证设备的良好运行以及充分利用烟气中的余热,当温度显示仪10显示的温度较高时,则开启换热箱体5上连接的粉尘输送管道3,从而将温度较高的烟气输送至换热箱体5中来对热交换管4中的换热介质进行加热,从而实现烟气中余热的利用功能,减少能源的损失。另一方面,当温度显示仪10显示的温度低于预定值时,直接打开与旁路支管9的通道,从而达到了直接将从尾部烟道出来的烟气直接输送至除尘机构中进行除尘工序。

36.温度显示仪10通过一温控模块11与电磁换向阀8电信号连接,粉尘输送管1上还设有一手动控制阀门12;

37.热交换管4在换热箱体5内蛇形布置,肋片6设为条形板状,并通过其一侧边与热交换管4一体成型;热交换管4上还设有循环泵13和手动阀14。

38.当温度显示仪10监测到的温度较高时,信号传输至温控模块11,温控模块11控制电磁换向阀8的开闭,从而选择性开启换热箱体5方向或旁路支管9方向,从而达到了当烟尘温度较高时利用其对换热介质进行加热、当温度不高时直接将其通入除尘机构中进行除尘即可。

39.在利用温度较高的烟气对换热介质加热时,为了实现充分换热的目的,可开启手动阀14,并利用循环泵13对换热介质进行加压,从而达到了促进换热介质在热交换管4中强制流动进而充分吸热的目的,提高了对余热的利用效率。

40.热交换管4在换热箱体5内设为若干组,且相互之间并联连接;

41.换热箱体5内还设有分别与热交换管4的进出和出口连接的主进口管15、主出口管16,主进口管15与循环泵13的进口连接,主出口管16与循环泵13的出口连接。

42.通过将换热箱体5内的热交换管4设置为若干组,不但能够达到充分与热交换管4接触的目的,而且能够延长烟气在换热箱体5内的停留时间,从而提高换热效率。

43.在实际运行过程中,通过将换热箱体5设置为若干热交换管4并联连接且实现换热介质换热均匀的目的,设置了对应的主进口管15和主出口管16,从而实现了换热介质在换热后的充分混合,以输出温度均匀的换热介质。在这过程中,换热介质可为水等不同的介质,在升温后,可将其应用在其他需要热水的环境中。

44.收集管7连接在换热箱体5的下端,收集管7与除尘机构之间还设有高压气体输送管道17,高压气体输送管道17与一高压储气罐18连接;

45.除尘机构包括一袋式除尘器,除尘器下部连接一灰斗。

46.在实现对换热后烟气的过滤除尘过程中,利用高压气体例如压缩后的空气输送至收集管7中,而后随换热后的烟气一起进入除尘设备中,从而能够达到提高烟气进入过滤机构中的速度,从而提高了过滤效率。

47.高压储气罐18上连接一压力表、温度表,高压气体输送管道17上设有一手动控制阀门19;

48.换热箱体5设为上部大、下部小的锥形筒状结构,肋片6表面敷设有光滑层。

49.换热箱体5的内壁面上设有对吹送过来的有压粉尘形成冲击的冲击板20,冲击板20通过其一端固接在靠近主出口管16方向的换热箱体5内壁面上;冲击板20的宽度小于换热箱体5的最小内径。

50.在换热箱体5内增设冲击板20,不但能够达到对进入到换热箱体5中的烟气进行有效冲击的目的,而且当烟气输送至换热箱体5中以后,会对冲击板20形成冲击,接着烟气会发生折返,从而继续在换热箱体5中停留,进而再次对热交换管4内的换热介质进行加热,从而提高了与烟气之间的换热效率。

51.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1