一种危险废物处理系统的制作方法

1.本发明涉及危险废物处理领域,特别是涉及一种危险废物处理系统。

背景技术:

2.我国的工业化进程不断加快,这虽然促进了我国经济增长,但在工业发展的同时,也制造了不少的危险废物,这就使得环境污染问题更加严重。因此,在工业生产中,对于危险废物的净化处理必不可少。如今,危险废物的概念已经超出了通常所指的固体危险废物的范畴,还有许多废液会对生物资源、水资源、土地资源及大气环境造成污染,甚至造成严重危害。现有技术中对于危险废物的净化处理较为单一,集中于对固体危险废物的净化处置,对固态、液态危险废物的综合净化处理鲜有涉及,因此,亟需一种综合处理固态、液态危险废物的净化处理系统。

技术实现要素:

3.本发明的目的是提供一种危险废物处理系统,以解决上述现有技术存在的问题,综合净化处理固态、液态危险废物,消除危险废物对资源与环境的污染与危害。

4.为实现上述目的,本发明提供了如下方案:

5.本发明提供一种危险废物处理系统,包括进料系统、回转窑焚烧炉、出渣系统、二次燃烧室、高温旋风除尘器、余热蒸汽锅炉系统、急冷半干脱酸塔、干式反应器、布袋除尘器、湿法脱酸系统、引风排烟系统、烟气在线监测系统、辅助风系统、辅助燃烧系统、压缩空气供给系统、应急系统;

6.进料系统,用以将废料输送至回转窑焚烧炉;

7.废料、辅助燃料、助燃空气从回转窑焚烧炉筒体头部进入,经燃烧后生成的烟气及残渣由回转窑焚烧炉尾部经冷却后排出;

8.残渣由回转窑焚烧炉尾部落入渣斗,由出渣系统连续排出;

9.由回转窑焚烧炉尾部排出的烟气进入二次燃烧室,再次进行高温燃烧;将废液作为二次燃烧室的辅助燃料,具体地,将废液经加压泵输送、雾化器雾化后由喷枪喷入二次燃烧室,也进行高温燃烧;

10.高温旋风除尘器,用以对二次燃烧室排出的烟气初步除尘;

11.初步除尘后的烟气进入余热蒸汽锅炉系统,利用烟气的高温对软化水加热以产生蒸汽;

12.急冷半干脱酸塔,用以对由余热蒸汽锅炉系统出来的烟气进行冷却和脱酸处理;

13.干式反应器,用以对经过急冷半干脱酸塔的烟气进行脱酸处理和活性炭吸附处理;

14.布袋除尘器,用以对经过干式反应器的烟气再次除尘,并对粉尘进行收集;

15.湿法脱酸系统,用以对经布袋除尘器再次除尘后的烟气进行脱酸处理;

16.引风排烟系统,用以将经湿法脱酸系统脱酸处理后的烟气排出;

17.烟气在线监测系统,用以在线监测烟气中的成分数据;

18.辅助风系统,用以对回转窑焚烧炉、二次燃烧室提供燃烧所需的补氧量;

19.辅助燃烧系统,包括焚烧炉点火燃烧器、二燃室燃烧器,用以根据回转窑焚烧炉、二次燃烧室内温度进行自动点火、调节火焰大小;

20.压缩空气供给系统,用以对二次燃烧室、高温旋风除尘器、干式反应器、布袋除尘器提供风用量;

21.应急系统,包括应急电源、应急排放系统、应急控制系统,在突然停电或紧急状况时,应急系统自启动,应急控制系统控制应急电源以自动切断进料系统,停止输送废料,应急控制系统控制应急排放系统打开,以保证回转窑焚烧炉、二次燃烧室处于负压状态。

22.优选地,进料系统采用间歇式、密闭、负压的进料方式,每次加料量80~180kg,加料的频率为10~12min/次;进料过程为:由提升机将废料输送至料斗,第一气密翻转门打开,废料由料斗传至进料溜槽,第一气密翻转门关闭,第二气密翻转门打开,由液压往复式推杆将进料溜槽中的废料送至回转窑焚烧炉。

23.优选地,急冷半干脱酸塔中对烟气的冷却和脱酸处理为:通过泵加压后,采用双流体雾化器将作为急冷介质的naoh碱液输送至急冷半干脱酸塔内,在1秒内将烟气从500℃降至200℃,以快速避开200~500℃的二噁英合成区域,同时去除烟气中的酸性气体。

24.优选地,干式反应器中对烟气的脱酸处理和活性炭吸附处理为:经过急冷半干脱酸塔的烟气进入干式反应器,并采用变频给料机通过压缩空气将消石灰粉喷入干式反应器,以再次去除烟气中的酸性气体;采用变频给料机通过压缩空气将活性炭喷入干式反应器,以进行危险废物的吸附处理。

25.优选地,布袋除尘器采用耐温250℃的滤材,滤材表面采用微孔覆膜结构。

26.优选地,湿法脱酸系统设置有吸收塔,采用naoh溶液作为吸收液,通过喷淋泵加压后,采用螺旋喷嘴将吸收液雾化后输送至吸收塔内,以再次脱去烟气中的酸性气体;湿法脱酸系统还设置除雾层,采用填料截取经过吸收塔的烟气中的水汽,以避免水汽进入后续的引风排烟系统。

27.优选地,二次燃烧室中后部预留有900~1050℃温度区喷入氨水进行sncr脱硝的反应空间。

28.本发明相对于现有技术取得了以下有益技术效果:

29.1、本发明提供的一种危险废物处理系统,能够综合净化处理固态、液态危险废物。

30.2、本发明提供的一种危险废物处理系统,能够有效固化危险废物中的有害物质,消除危险废物对资源与环境的污染与危害。

31.3、本发明提供的一种危险废物处理系统,能够在紧急状况下自启动应急系统,提高了净化处理危险废物的安全性。

附图说明

32.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据附图获得其他的附图。

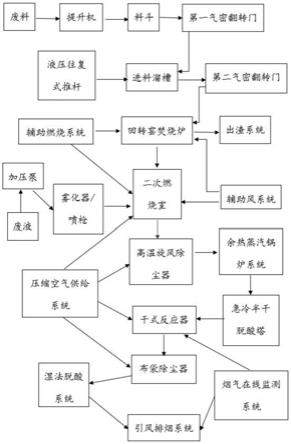

33.图1为本发明中一种危险废物处理系统流程图。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明的目的是提供一种危险废物处理系统,以解决现有技术存在的问题。

36.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

37.实施例1:

38.本实施例提供一种危险废物处理系统,如图1所示,包括进料系统、回转窑焚烧炉、出渣系统、二次燃烧室、高温旋风除尘器、余热蒸汽锅炉系统、急冷半干脱酸塔、干式反应器、布袋除尘器、湿法脱酸系统、引风排烟系统、辅助风系统、辅助燃烧系统、压缩空气供给系统、应急系统。

39.进料系统,用以将废料输送至回转窑焚烧炉。进料系统采用间歇式、密闭、负压的进料方式,每次加料量80~180kg,加料的频率为10~12min/次。进料过程为:由提升机将废料输送至料斗,第一气密翻转门打开,废料由料斗传至进料溜槽,第一气密翻转门关闭,第二气密翻转门打开,由液压往复式推杆将进料溜槽中的废料送至回转窑焚烧炉。提升机采用密闭式结构,以保证现场操作的安全及卫生,提升量为250kg/h,提升高度为8米,上下运行时间为1min/次;第一气密翻转门与第二气密翻转门的设置能够保证进料过程和焚烧炉运行的气密性,并且能够提高进料的可靠性及方便性,同时,还能够防止有害气体溢出。

40.废料、辅助燃料(柴油)、助燃空气从回转窑焚烧炉筒体头部进入,经燃烧后生成的烟气及残渣(灰渣和其它不可燃的物质)由回转窑焚烧炉尾部经冷却后排出。具体地,回转窑焚烧炉处理废物的平均低位热值在3500~5500kcal/kg,热负荷为250000kcal/m3·

h,焚烧的温度维持在850~900℃,固体、半固体、液体废物及辅助燃料(柴油)和助燃空气均从回转窑焚烧炉筒体头部进入,燃烧生成的烟气及残渣(灰渣和其它不可燃的物质)由尾部经冷却后排出。回转窑焚烧炉采用齿轮方式传动,驱动采用变频调速,以保证物料在回转窑内的停留时间为0.5~1h;回转窑处理能力为5t/d,总处理能力为5t/d。回转窑筒体倾斜角度为1.5

°

,回转速度0.5~3转/分,回转窑内衬为300mm耐火材料,最高耐火温度为1790℃。

41.残渣(灰渣和其它不可燃的物质)由回转窑焚烧炉尾部落入渣斗,由出渣系统连续排出;出渣系统采用连续式、密闭、水冷出渣方式并对残渣进行固化处理,并送至刚性填埋场。

42.由回转窑焚烧炉尾部排出的烟气进入二次燃烧室,再次进行高温燃烧;将废液作为二次燃烧室的辅助燃料,具体地,将废液经加压泵输送、雾化器雾化后由喷枪喷入二次燃烧室,也进行高温燃烧。二次燃烧室中后部预留有900~1050℃温度区喷入氨水进行sncr脱硝的反应空间。二次燃烧室的热负荷为250000kcal/m3·

h,二次燃烧室的高温燃烧在1100℃以上温度,且停留时间大于2秒,以保证转窑焚烧产生烟气中可能生成的二噁英在高温下能够彻底分解。二次燃烧室的设计采用旋风式,以保证强烈的气流扰动,能够使二次燃烧室

的温度很好地保持在大于1100℃,同时能够保证2秒以上的停留时间而不必将二次燃烧室做得很大,能够为用户节约大量能源。二次燃烧室内衬为300mm耐火材料,最高耐火温度为1790℃。

43.高温旋风除尘器,用以对二次燃烧室排出的烟气初步除尘,能够将烟气中的大颗粒粉尘去除。

44.初步除尘后的烟气进入余热蒸汽锅炉系统,利用烟气的高温对软化水加热以产生蒸汽,能够供其他生产工艺使用,节约能耗,创造一定的经济效益,同时降低烟气温度。

45.急冷半干脱酸塔,用以对由余热蒸汽锅炉系统出来的烟气进行冷却和脱酸处理。急冷半干脱酸塔中对烟气的冷却和脱酸处理为:通过泵加压后,采用双流体雾化器将作为急冷介质的naoh碱液输送至急冷半干脱酸塔内,在1秒内将烟气从500℃降至200℃,能够快速避开200~500℃的二噁英合成区域,同时去除烟气中的酸性气体。急冷半干脱酸塔内衬为80mm耐火材料,最高耐火温度1790℃且耐酸碱。

46.干式反应器,用以对经过急冷半干脱酸塔的烟气进行脱酸处理和活性炭吸附处理。干式反应器中对烟气的脱酸处理和活性炭吸附处理为:经过急冷半干脱酸塔的烟气进入干式反应器,并采用变频给料机通过压缩空气将消石灰粉喷入干式反应器,消石灰的供给量由在线监测的烟气中的so2、hci数据进行自动调节,以控制ca与酸性成本摩尔比为1.2~1.5,保证脱酸效率在85%以上,能够再次去除烟气中的酸性气体;采用变频给料机通过压缩空气将活性炭喷入干式反应器,活性炭与烟气进行充分混合,以进行活性炭吸附处理,吸附二噁英及重金属成分。本实施例中使用200目的活性炭,以保证足够的表面积接触和吸附能力。

47.布袋除尘器,用以对经过干式反应器的烟气再次除尘,并对粉尘进行收集。布袋除尘器采用耐温250℃的滤材,有效避免了烟气结露影响反吹清灰效果和滤袋寿命,滤材表面采用微孔覆膜结构,对于微米级的粉尘粒子具有99%以上的过滤效率,微尘不易进入滤材深部,使用寿命长。采用压缩空气进行反吹清灰,当压差达到1600pa左右时,自动启动脉冲反吹控制程序,自动完成滤袋的反吹清灰。滤材过滤面积为248m2,过滤速度为0.6(

±

0.1)m/min,滤袋尺寸为ф125

×

2500mm,布袋除尘器壳体内表面采用防腐处理,外表面敷设50mm硅酸铝保温层。此外,收集的粉尘采用全密闭式卸灰阀(1.5kw)及螺旋输送器(2.2kw)收集到一处,然后进行水泥固化安全处置。

48.湿法脱酸系统,用以对经布袋除尘器再次除尘后的烟气进行脱酸处理。湿法脱酸系统设置有吸收塔,采用naoh溶液作为吸收液,通过喷淋泵加压后,采用螺旋喷嘴将吸收液雾化后输送至吸收塔内,以再次脱去烟气中的酸性气体;吸收塔内部作衬塑处理,防止气体对塔体的腐蚀;湿法脱酸系统还设置除雾层,采用填料截取经过吸收塔的烟气中的水汽,以避免水汽进入后续的引风排烟系统。

49.引风排烟系统,用以将经湿法脱酸系统脱酸处理后的烟气排出。由耐腐蚀的引风机、管道和烟囱组成,将150℃达标的烟气排入大气。引风机风量为12290~18440m3/h、风压为5770~6010pa、配电机功率为45kw,采用变频器控制,与系统首端负压连锁构成闭环控制,能连续、自动的调节风量,保证系统始终处于正常压力下工作。

50.烟气在线监测系统,用以在线监测烟气中的成分数据,为消石灰、naoh等自动供给提供数据基础,同时监测排入大气的烟气是否达标。

51.辅助风系统,用以对回转窑焚烧炉、二次燃烧室提供燃烧所需的补氧量;其采用鼓风机提供焚烧所需的补氧量,配置为:q=4000m3/h、p=3802pa,配电机功率为7.5kw。

52.辅助燃烧系统,包括焚烧炉点火燃烧器、二燃室燃烧器,用以根据回转窑焚烧炉、二次燃烧室内温度进行自动点火、调节火焰大小,具有火焰监测、故障报警、熄火保护功能。

53.压缩空气供给系统,用以对二次燃烧室、高温旋风除尘器、干式反应器、布袋除尘器提供风用量。

54.应急系统,包括应急电源(ups不间断电源)、应急排放系统、应急控制系统,在突然停电或紧急状况时,应急系统自启动,应急控制系统控制应急电源以自动切断进料系统,停止输送废料,应急控制系统控制应急排放系统打开,以保证回转窑焚烧炉、二次燃烧室处于负压状态,以防回转窑焚烧炉、二次燃烧室内气体爆炸或有害气体外泄,提高系统的安全性。应急控制系统控制二次燃烧室炉膛温度不低于1100℃,保证有毒气体充分氧化分解。此外,本系统还设置有自动复位式安全泄爆口,在某些不可预料的特殊工况下(如严重误操作),当系统压力超过安全界限时,安全泄爆口自动泄压,以保障系统设备的安全。

55.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1