一种尸体焚化系统的制作方法

1.本技术涉及火化炉的领域,尤其是涉及一种尸体焚化系统。

背景技术:

2.火化炉是火葬场用于火化遗体的设备,属于焚烧炉的一种。

3.目前火葬场使用的火化系统基本包括火化炉、燃烧系统、供风系统和烟气处理系统。遗体在火化炉内由燃烧系统火化的过程中,供风系统把燃烧所需的空气不断送入火化炉内,烟气处理系统则把火化遗体产生的烟气收集过滤后再排放掉。

4.遗体火化结束后,骨灰将从火化炉内清出并收集交还给家属,但火化过程中产生的烟渍和残余物将附着在火化炉的内壁上,火葬场工作人员需要定期对火化炉内腔进行清理,由于火化炉内腔的空间狭小,工作人员清理火化炉内壁时极不方便,因此需要改进。

技术实现要素:

5.为了方便工作人员清理火化炉的内腔,本技术提供一种尸体焚化系统。

6.本技术提供的一种尸体焚化系统采用如下的技术方案:一种尸体焚化系统,包括火化炉,火化炉内其中一对相对的两侧内壁分别设有挡板,挡板包括面板和连接在面板两侧的两块侧板,两块侧板均位于所属面板靠近另一块面板的一侧,每块侧板分别与同侧的火化炉内壁抵接,两块面板同一侧的两块侧板相互抵接;两块挡板均沿火化炉内腔的延伸方向滑动设置,火化炉外侧对应两块挡板分别设有两组驱动组件,火化炉的两端分别开设有入口和清理口,驱动组件用于驱使对应的挡板通过清理口进出火化炉。

7.通过采用上述技术方案,火化炉内腔通过两组挡板的面板遮挡住其中一对相对的内壁,另一对相对的内壁则由两块挡板上的面板遮挡,遗体在由两块挡板围成的空间内进行火化。当遗体火化完毕后开启火化炉的入口和清理口,工作人员先将遗体从火化炉的入口拉出,然后通过火化炉一侧的驱动组件将对应的挡板从清理口移出火化炉,在火化炉外侧工作人员有更宽阔的空间能够方便对挡板进行清理,清理完一侧挡板后将其再移入火化炉内,然后采用同样的方法清理另一块挡板,而对于火化炉内腔两端内壁的清理,则可在开启密封盖后通过清理密封盖完成,如此便完成了对火化炉内腔的清理作业。

8.优选的,两块所述挡板分别位于火化炉沿水平方向排布的两侧内壁上,火化炉的内顶壁设有喷火头和通风口,火化炉的内底壁设有排烟口,每块侧板上均开设有避让槽;每块侧板均与所属的面板转动连接,侧板的转动轴线与火化炉内腔的延伸方向相同。

9.通过采用上述技术方案,喷火头用于供喷射燃料形成火焰来火化遗体,遗体火化产生的废气通过排烟口排出,通风口用于向火化炉内不断注入空气辅助火化遗体。在将挡板移入火化炉内腔时,先将挡板上的两块侧板转动靠近面板,使每块侧板可以避开移动路径上的喷火头、通风口或排烟口,从而顺利进入火化炉内。直至挡板全部进入火化炉内后,在转动两块面板,避让槽使面板能够避开与避开喷火头、通风口或排烟口的抵接,而顺利与

火化炉的内壁抵接。

10.优选的,两块所述挡板均沿二者的排布方向滑动设置,侧板与面板转动连接的一侧设有抵接板,抵接板与侧板之间的夹角为直角或者钝角,并且抵接板位于面板和与面板同侧的火化炉内壁之间;火化炉的外侧对应两块挡板分别设有两组推拉组件,推拉组件用于驱使对应的挡板沿两块挡板的排布方向移动。

11.通过采用上述技术方案,通过推拉组件拉动对应的一块挡板朝向与该挡板同侧的火化炉内壁移动,抵接板抵住火化炉内壁后将带动侧板发生转动,侧板将可持续与其同侧的火化炉内壁抵接。在将挡板移出火化炉内时,先将挡板推离其所处的火化炉内壁,抵接板脱离与火化炉内壁的抵接,便可转动侧板使其靠近面板。此外,挡板的面板一侧表面脱离与火化炉内壁的接触,便会极大降低挡板在滑出火化炉内时的阻力,同时可以减缓挡板的磨损速度,延长挡板的使用寿命。

12.优选的,同一挡板上的两块所述抵接板之间设有弹性件,弹性件用于驱使两块抵接板分别朝各自远离面板的方向转动。

13.通过采用上述技术方案,抵接板与火化炉内壁脱离抵接的同时,两块抵接板远离各自所连侧板的一侧,在弹性件的弹力作用下将会相互远离,两块侧板便会同时朝向面板转动,方便工作人员通过驱动组件将挡板移出火化炉。

14.优选的,所述推拉组件包括穿设于火化炉侧壁且转动设置的推拉杆,火化炉的外壁上设有螺纹套设在推拉杆上的驱动套和用于旋转驱动套的驱动件;与推拉组件对应的面板上固定连接有连接轴,连接轴远离面板的一端固定连接有插销,插销位于连接轴远离清理口的一侧,并且插销沿平行于面板的滑移方向延伸,推拉杆伸入火化炉内腔的一端开设有供插销插入的插孔。

15.通过采用上述技术方案,当需要将挡板抵住其所处的一侧火化炉内壁时,工作人员通过驱动件旋转驱动套,推拉杆受连接轴和插销的限位,推拉杆将可通过连接轴带动面板移动而抵住火化炉的内壁,同时完成两块侧板的转动。当需要挡板远离其所对应的一侧火化炉内壁时,再反向旋转驱动套即可。在将挡板移出火化炉内腔时,插销及连接轴跟随面板移动,插销将会脱出推拉杆上的插孔,并且插销移动的过程中可与插孔始终正对,故而在挡板再次移入火化炉内腔时,插销能够再次插入插孔内,实现连接轴与推拉杆的连接,进而可将挡板拉动抵住同侧的火化炉内壁。

16.优选的,所述火化炉设置有挡板的两侧内壁分别设有安装组件,安装组件包括固定在火化炉内壁上的两根安装杆,两根安装杆的长度方向均与火化炉内腔的延伸方向平行,挡板上对应每根安装杆设有套设在对应安装杆上的安装块;安装块上开设有供安装杆穿设的安装孔,安装孔为腰形孔,安装孔横截面的长度方向与两块挡板的排布方向相同。

17.通过采用上述技术方案,由两根安装杆提供的安装载体,使得挡板可以稳定地滑移,并且两块挡板在火化炉内的位置可以保持稳定,不影响遗体的火化。安装块上的安装孔设置为腰形孔,供挡板沿火化炉内腔的长度方向移动的同时,允许挡板被推拉组件拉动靠近挡板所处的一侧火化炉内壁。

18.优选的,所述火化炉设置有安装组件的内壁开设有供安装组件嵌设的第一安装槽,安装组件的两根安装杆均固定设置在第一安装槽内,第一安装槽的深度大于相同方向上的安装块的长度。

19.通过采用上述技术方案,第一安装槽的开设,可以省去安装组件占用挡板与火化炉内壁之间的空间,使挡板的面板可与同侧的火化炉内壁贴合,进而两块挡板围成供火化遗体的空间宽度可以增大。此外,面板与火化炉的内壁贴合增大,有利于减少烟气从第一安装槽内的连通火化炉内外侧的孔洞排出,使烟气可从排烟口集中排出进行集中处理。

20.优选的,每根所述安装杆上的安装块均间隔设置为两个,远离清理口的安装块与挡板的面板固定连接,靠近清理口的安装块于安装杆长度方向上的两侧分别设有固定在安装杆上的限位块,靠近清理口的安装块与两个限位块均抵接且与面板滑动连接。

21.通过采用上述技术方案,同一根安装杆上的滑块设置为两块,可以增大面板与每根安装杆的接触程度,使得挡板在其长度方向上不容易发生倾斜,进而挡板在移动时可以更加顺利和稳定。靠近清理口的安装块受第一安装槽的阻挡无法跟随挡板移出火化炉内腔,故而该安装块由限位块限制其在安装杆长度方向上的移动,而与安装块发生相对滑动,另一安装块跟随挡板移动,直至其与另一安装块抵住后,挡板滑出火化炉内腔的长度达到最大,此时工作人员再对挡板进行清理。

22.优选的,所述驱动组件包括设在火化炉外壁上的两个链轮和啮合于两个链轮之间的链条,两个链轮沿平行于火化炉内腔的延伸方向排布,链条上设有伸入火化炉内腔且与挡板连接的牵引杆,火化炉的侧壁上开设有供牵引杆跟随链条移动的通孔,通孔连通火化炉的外壁与第一安装槽的槽底,火化炉的外壁上还设有驱使链轮转动的第一电机。

23.通过采用上述技术方案,第一电机驱使链轮带动链条转动,链条通过牵引杆便会带动对应的挡板移入或者移出火化炉内。通孔供牵引杆能够跟随链条移动,同时通孔连通第一安装槽的槽底,在挡板的面板闭合第一安装槽槽口后,可以减少从通孔排出的烟气。

24.综上所述,本技术包括以下至少一种有益技术效果:1、通过火化炉内两块挡板的设置,在将两块挡板移出火化炉内后,有更加宽阔空间便于工作人员清理,进而实现对火化炉内腔的清理作业;2、通过抵接板、弹性件和推拉组件的设置,使得挡板的两块侧板可以自动转动,挡板进出火化炉内腔的移动轨迹上,能够避开喷火头、通风口及排烟口;3、通过安装组件的设置,使得挡板沿火化炉内腔延伸方向移动的同时,又可沿两块挡板的排布方向移动;4、通过第一安装槽的设置,使挡板的面板可与同侧的火化炉内壁贴合,进而两块挡板围成供火化遗体的空间宽度可以增大,还有利于减少烟气从第一安装槽内的连通火化炉内外侧的孔洞排出,使烟气可从排烟口集中排出进行集中处理。

附图说明

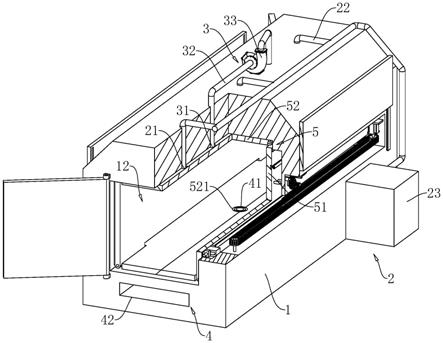

25.图1是本技术实施例中尸体焚化系统的整体结构示意图,为火化炉设置入口一端的视角;图2是本技术实施例中尸体焚化系统的整体结构示意图,为火化炉设置入口一端的视角;图3是主要表示火化炉的局部剖面结构和挡板的结构示意图;图4是主要表示转动组件于挡板上的安装位置示意图;图5是图4中a部分的放大示意图,表示一组转动组件的结构;

图6是主要表示推动组件的安装位置示意图;图7是图6中b部分的放大示意图,表示一组推拉组件的结构;图8是主要表示安装组件的安装位置示意图;图9是图8中c部分的放大示意图;图10是主要表示一组驱动组件的安装位置示意图;图11是图10中d部分的放大示意图。

26.附图标记说明:1、火化炉;11、入口;12、清理口;13、密封盖;14、第一安装槽;15、第二安装槽;16、通孔;17、盖板;2、燃烧模块;21、喷火头;22、油管;23、油罐;3、供风模块;31、通风口;32、气管;33、鼓风机;4、排烟模块;41、排烟口;42、排烟通道;5、挡板;51、面板;511、嵌槽;512、卡接槽;52、侧板;521、避让槽;522、导向斜面;53、密封条;6、转动组件;61、抵接板;611、连接部;612、施力部;62、弹性件;621、限位杆;622、弹簧;623、滑块;624、转动杆;7、推拉组件;71、推拉杆;711、插孔;72、驱动套;73、连接轴;731、插销;74、驱动件;741、蜗轮;742、蜗杆;743、第一电机;8、安装组件;81、安装杆;82、安装块;821、安装孔;822、卡接板;83、限位块;9、驱动组件;91、链轮;92、链条;93、牵引杆;94、第二电机。

具体实施方式

27.以下结合附图1-11对本技术作进一步详细说明。

28.本技术实施例公开一种尸体焚化系统。参照图1和图2,焚化系统包括火化炉1、燃烧模块2、供风模块3及排烟模块4。

29.参照图1和图3,火化炉1一端开设有入口11,遗体通过入口11送进火化炉1内。燃烧模块2包括设在火化炉1一侧用于储存燃油的油罐23,火化炉1的内顶壁设置有喷火头21,喷火头21与油罐23之间连通有油管22,燃油从喷火头21喷出并形成火焰来火化遗体。

30.参照图3,供风模块3包括设在火化炉1一侧的鼓风机33,火化炉1的内顶壁开设有通风口31,鼓风机33通过气管32连通通风口31,通过通风口31向火化炉1内腔送入燃烧所需的空气,确保遗体顺利火化。

31.参照图3,排烟模块4包括设在火化炉1底部的排烟通道42,火化炉1的内底壁开设有连通排烟通道42的排烟口41,火化产生的烟气从排烟口41进入排烟通道42内,对排烟通道42排出的烟气收集进行处理后再排放。

32.参照图4,火化炉1内设置有两块挡板5,挡板5的长度方向与火化炉1内腔的延伸方向相同,两块挡板5分别位于火化炉1沿水平方向排布的两侧内壁上,挡板5的横截面呈凹形,两块挡板5的结构以火化炉1内腔长度方向上的中轴线径向对称设置。

33.参照图4,挡板5包括面板51和设置在面板51两侧的两块侧板52,面板51与该挡板5所处的一侧火化炉1内壁贴合,两块侧板52均位于所属面板51靠近另一块面板51的一侧,并且位于面板51顶侧的侧板52与火化炉1的内顶壁贴合,另一块侧板52与火化炉1的内底壁贴合,两块面板51相同一侧的两块侧板52相对的一侧边相互抵接。

34.参照图3和图4,火化炉1远离入口11的一端开设有清理口12,两块挡板5均沿火化炉1内腔的长度方向滑移。当需要清理火化炉1的内腔时,将两块挡板5从清理口12滑出火化炉1,工作人员能在宽阔的空间内清理挡板5,然后将挡板5再移入火化炉1内,如此完成对火化炉1内腔的清理作业,给工作人员提供了便利。

35.参照图1和图2,火化炉1两端分别设置有密封盖13,密封盖13用于闭合火化炉1两端的入口11和清理口12。开启密封盖13后,通过清理密封盖13则可完成火化炉1内腔的两端内壁的清理工作。

36.参照图3,每块侧板52与同侧的另一块侧板52抵接的一侧均开设有避让槽521,避让槽521用于侧板52与自身所处的一侧火化炉1内壁上设置的喷火头21、通风口31或者排烟口41避开。

37.参照图4,每块侧板52均与同组的面板51转动连接,侧板52的转动轴线与面板51的长度方向平行。每块挡板5在沿火化炉1内腔延伸方向移动之前,先转动侧板52,使侧板52远离同组的面板51的一侧,即侧板52的自由边可以远离侧板52所贴合的一侧火化炉1内壁,使侧板52的移动轨迹避开喷火头21、通风口31或者排烟口41,此时便可顺利将挡板5从火化炉1的内腔移出以进行清理。挡板5清理结束移回火化炉1内腔后,再转动侧板52使其再次贴合同侧的火化炉1内壁。

38.参照图4,每块挡板5上均设置有两组转动组件6,两组转动组件6分别对应同组的两块侧板52,两组转动组件6同时作用使各自对应的侧板52同时转动,两组转动组件6以火化炉1内腔的中轴线所处的水平面镜像对称设置。

39.参照图4和图5,转动组件6包括抵接板61,抵接板61位于对应的侧板52长度方向上的中部,抵接板61一端与侧板52和面板51转动连接的一侧边,即侧板52的约束边固定连接,抵接板61的另一端朝向面板51与同侧的火化炉1内壁之间的间隔位置延伸,抵接板61与对应侧板52之间的夹角为直角或者钝角,本技术实施例以直角为例。

40.参照图4,两块挡板5均可沿二者的排布方向于火化炉1内腔滑动,当将一块挡板5从火化炉1内移出时,先将该挡板5远离同侧的火化炉1内壁,两块抵接板61远离各自所连的侧板52的一端,即抵接板61的自由端便可与该侧火化炉1内壁脱离抵接,此时抵接板61以及所连的侧板52均可摆脱约束而转动,从而挡板5便可滑移出火化炉1。挡板5再次移入火化炉1内并正对同侧的火化炉1内壁后,再使挡板5朝该侧火化炉1内壁移动靠近,两块抵接板61的自由端将再次抵住该侧火化炉1内壁,随着挡板5的继续移动,抵接板61将连同对应的侧板52发生转动,直至两块侧板52分别且同时抵住与各自同侧的火化炉1内壁,此时两块侧板52均处于水平状态,而两块抵接板61均处于竖直状态,且贴合在挡板5的面板51与同侧的火化炉1内壁之间。

41.参照图5,转动组件6还包括设置在面板51上的弹性件62,弹性件62位于对应的抵接板61靠近另一块抵接板61的一侧,弹性件62用于驱使对应抵接板61的自由端朝远离面板51的方向转动。

42.参照图5,弹性件62包括限位杆621和套设在限位杆621上的弹簧622,限位杆621竖直设置,并且限位杆621的轴线与抵接板61长度方向上的轴线处于同一平面内。弹簧622远离对应抵接板61的一端固定在限位杆621上,另一端设置有一个滑块623,滑块623滑动套设在限位杆621上,弹簧622始终处于压缩状态。滑块623与抵接板61的自由端之间铰接有一根转动杆624,转动杆624两端的转动轴线均与由限位杆621的中轴线和抵接板61的中轴线所确定的平面垂直。

43.当挡板5朝向同侧的火化炉1内壁靠近时,抵接板61的自由端朝面板51转动,抵接板61通过转动杆624驱使滑块623在限位杆621上滑动,弹簧622将被压缩。反之,抵接板61的

自由端脱离与火化炉1内壁的抵接,在弹簧622的弹力作用下,滑块623的滑移通过转动杆624带动抵接板61转动,工作人员则可省去手动转动侧板52。

44.参照图5,抵接板61包括连接部611与施力部612,连接部611与侧板52的约束边固定连接,连接部611与侧板52之间的夹角为直角,施力部612固定连接在连接部611远离侧板52的一端,施力部612远离连接部611的一端与转动杆624铰接。施力部612位于连接部611长度方向上的中轴线远离面板51的一侧,并且施力部612长度方向上的中轴线与连接部611长度方向上的中轴线之间的夹角为锐角。面板51朝向同侧的火化炉1内壁移动时,抵接板61的施力部612的端部先与火化炉1内壁抵接。在面板51远离同侧的火化炉1内壁时,施力部612为转动杆624驱使连接部611转动施加一个导向趋势,使弹簧622的弹力可以顺利驱使抵接板61带动侧板52转动。

45.参照图6,火化炉1水平方向上的两侧分别设置有一组推拉组件7,两组推拉组件7分别对应两块挡板5,推拉组件7用于驱使对应的挡板5沿远离或者靠近同侧火化炉1内壁的方向移动,两组推拉组件7以火化炉1内腔延伸方向上的中轴线镜像对称设置。

46.参照图6和图7,推拉组件7包括推拉杆71和螺纹套设在推拉杆71上的驱动套72,推拉杆71水平穿设于火化炉1的侧壁上且转动设置,驱动套72转动连接在火化炉1的外壁上,并套设在推拉杆71位于火化炉1外侧的一端上,推拉杆71伸入火化炉1内腔的一端与对应挡板5的面板51连接。

47.参照图6和图7,面板51上固定连接有连接轴73,连接轴73的轴线与推拉杆71的轴线平行,连接轴73远离面板51的一端固定连接有插销731,插销731位于连接轴73远离清理口12的一侧,并且插销731沿平行于面板51的滑移方向延伸,连接轴73伸入火化炉1内腔的一端开设有供插销731插入的插孔711,插孔711与插销731同轴线。

48.参照图7,推拉组件7还包括用于旋转驱动套72的驱动件74,驱动件74包括固定套设在驱动套72上的蜗轮741,火化炉1同侧的外壁上转动连接有一根与蜗轮741啮合的蜗杆742,火化炉1该侧外壁上还安装有用于旋转蜗杆742的第一电机743,第一电机743与蜗杆742同轴线连接。工作人员启动第一电机743旋转蜗杆742,通过与蜗轮741的啮合作用,驱动套72将会发生转动,由于连接轴73与插销731限制推拉杆71的转动,在螺纹牵引作用下,推拉杆71便会沿自身的轴线方向移动,从而挡板5便可靠近或者远离自身对应的一侧火化炉1内壁。

49.挡板5在移动至远离同侧火化炉1内壁最大的距离时,工作人员再将该挡板5从火化炉1内移出,连接轴73和插销731将跟随同步移动,插销731将会从推拉杆71上的插槽脱出,挡板5在移回火化炉1内腔之前,推拉杆71的位置将保持不便,插孔711为始终正对插销731,故而在挡板5再次移入火化炉1内腔时,插销731能够再次插入插孔711内,实现连接轴73与推拉杆71的连接,进而可将挡板5拉动抵住同侧的火化炉1内壁。为方便插销731插入插孔711内,插销731插入插孔711的一端呈尖端设置。

50.值得说明的是,参照图4和图6,每块侧板52的自由边上均设置有导向斜面522,相互抵接的两块侧板52上的导向斜面522平行且相互贴合。相互抵接的一对侧板52中,一块侧板52的导向斜面522倾斜朝下,另一块侧板52的导向斜面522倾斜朝上,而同组的两块侧板52上的导向斜面522,以同组的面板51长度方向上的中轴线所处水平面镜像对称设置。挡板5在由推拉杆71推动远离同侧的火化炉1内壁时,导向斜面522起到导向的作用,使该挡板5

的每块侧板52可与各自所抵接的侧板52转动错位,以使推拉杆71可以顺利推动面板51,而两块侧板52得以转动和跟随面板51移动同时进行,直至到达弹簧622能够伸长的最大长度。如此,工作人员每次清理火化炉1内腔时,需先将导向斜面522朝下延伸的侧板52所属的挡板5优先移出火化炉1内腔,而该挡板5清理完后于另一块挡板5之后的顺序再移入火化炉1内。

51.参照图8,火化炉1内腔水平方向排布的两侧内壁分别设置有一组安装组件8,两组安装组件8分别对应两块挡板5,安装组件8供对应的挡板5沿火化炉1内腔延伸方向滑移的同时,能够靠近或者远离同侧的火化炉1内壁,两组安装组件8的结构以火化炉1内腔延伸方向上的中轴线镜像对称设置。

52.参照图8和图9,安装组件8包括两根固定在火化炉1内壁上的水平安装杆81,两根安装杆81竖向间隔排布,且均沿挡板5的滑移方向延伸。每根安装杆81上套设有两个安装块82,两个安装块82沿安装杆81的长度方向间隔设置,且均与挡板5的面板51连接。安装块82上开设有供安装杆81穿设的安装孔821,安装孔821为腰形孔,安装孔821横截面的长度方向与两块挡板5的排布方向相同。安装块82提供挡板5的面板51与安装杆81的连接,使得挡板5可沿安装杆81的长度方向滑移,实现挡板5从火化炉1内腔的移入和移出。当推拉杆71拉动面板51时,安装孔821为安装块82提供沿垂直于安装杆81长度方向滑移的距离。

53.参照图8,火化炉1内壁设置有安装组件8的内壁开设有第一安装槽14,第一安装槽14的长度方向与火化炉1内腔的延伸方向相同,第一安装槽14的横截面小于面板51的横截面。安装组件8位于第一安装槽14内,每根安装杆81的端部与同侧第一安装槽14端壁固定连接。第一安装槽14的深度大于相同方向上的安装块82的长度,使挡板5的面板51能够抵住同侧的火化炉1内壁,可以省去安装组件8占用挡板5与火化炉1内壁之间的空间,进而两块挡板5围成供火化遗体的空间宽度可以增大。

54.参照图8,每根安装杆81上远离清理口12的一个安装块82与面板51固定连接,靠近清理口12的安装块82与面板51滑动连接,该安装块82于安装杆81长度方向上排布的两侧分别设置有一块限位块83,两块限位块83均固定套设在安装杆81上,并且该安装块82与两个限位块83均滑动抵接。靠近清理口12的安装块82与面板51滑动连接,该安装块82便不会阻碍挡板5从火化炉1的清理口12滑出。

55.两块限位块83仅限制其二者之间的安装块82沿安装杆81的长度方向跟随面板51滑动,该安装块82依然可沿其安装孔821横截面的长度方向滑移,确保该安装块82在安装杆81长度方向上的位置不会发生改变,挡板5再次移入火化炉1内后,两个安装块82依然保持原有的间隔距离,以便稳定支撑和约束挡板5的位置。

56.参照图9,与面板51滑动连接的安装块82靠近面板51的一端固定连接有卡接板822,面板51上开设有供卡接板822滑动嵌设的卡接槽512,卡接槽512的横截面呈凸形,卡接槽512的长度方向与面板51的长度方向相同,面板51移动时,卡接板822在卡接槽512内发生滑移。

57.参照图4和图5,与第一安装槽14同理,为使抵接板61不阻碍面板51与同侧的火化炉1内壁贴合,面板51靠近抵接板61的一侧表面开设有嵌槽511,嵌槽511供抵接板61的连接部611嵌设,施力部612先与火化炉1的内壁抵接,随着连接部611的转动,施力部612将进入第一安装槽14内,而连接部611持续与第一安装槽14的槽口抵接。

58.参照图8,同组的两根安装杆81均位于两组转动组件6之间,两组转动组件6中的限位杆621均位于卡接槽512的延伸轨迹之外,面板51上的连接轴73和插销731的高度位置位于两条卡接槽512之间。当挡板5移出火化炉1内腔时,两组转动组件6和连接轴73能够跟随挡板5滑出火化炉1内腔。

59.参照图10,火化炉1于水平方向排布的两侧分别设有一组驱动组件9,两组驱动组件9分别对应两块挡板5,驱动组件9用于驱使对应的挡板5滑入或者滑出火化炉1内腔,两组驱动组件9的结构以火化炉1内腔延伸方向上的中轴线镜像对称设置。

60.参照图10和图11,驱动组件9包括转动链接在火化炉1外壁上的两个链轮91,两个链轮91沿平行于火化炉1内腔的延伸方向排布,每根链轮91的转动轴线均竖直设置。两个链轮91之间啮合有一根链条92,链条92靠近火化炉1外壁的一侧铰接有一根水平设置的牵引杆93,牵引杆93远离链条92的一端伸入火化炉1内腔且与面板51铰接,牵引杆93两端的转动轴线均竖直设置。火化炉1的外壁上开设有供牵引杆93伸入火化炉1内腔,且可跟随链条92移动的通孔16,通孔16的长度方向与火化炉1内腔的延伸方向平行。火化炉1的外壁上还设有驱使链轮91转动的第一电机743,第一电机743驱使链轮91带动链条92转动,链条92通过牵引杆93便会带动对应的挡板5移入或者移出火化炉1内。

61.参照图10,火化炉1设置有驱动组件9的外壁上还开设有第二安装槽15,驱动组件9的链轮91、链条92及第二电机94均安装在第二安装槽15内,参照图6,同侧的推拉组件7的推拉杆71、驱动套72及驱动件74同样处于第二安装槽15内。

62.参照图6和图10,火化炉1的外壁上对应两个第二安装槽15分别设置有盖板17,盖板17用于闭合第二安装槽15,以对驱动组件9和推拉组件7形成保护。

63.参照图10和图11,通孔16连通同侧的第一安装槽14和第二安装槽15,挡板5抵住同侧的火化炉1内壁后,挡板5的面板51将闭合第二安装槽15的槽口,有利于减少火化炉1内腔从通孔16以及其余连通火化炉1内外侧的孔洞排出的烟气量,使烟气可从排烟口41集中排出进行集中处理。

64.参照图6和图10,面板51用于与火化炉1内壁抵接的一侧设置有密封条53,密封条53由阻燃材料制成,密封条53对应第一安装槽14的槽口延伸,用以减少从面板51与同侧的火化炉1内壁之间漏出的烟气。

65.本技术实施例的实施原理为:火化炉1内腔的两块挡板5遮挡住火化炉1内腔周侧的内壁,当需要清理火化炉1内壁时,工作人员先后逐一将两块挡板5从火化炉1内腔移出,于火化炉1的外侧空间清理挡板5,然后再将挡板5先后移回火化炉1内腔,从而间接实现对火化炉1内腔的清理。

66.工作人员先启动一组推拉组件7中的第一电机743,通过推拉杆71推动对应的挡板5远离火化炉1同侧的内壁,同时该挡板5的两块侧板52在各自对应的弹簧622作用下发生转动,以使侧板52的移动轨迹可以避开火化炉1内腔的喷火头21、通风口31和排烟口41,然后再启动对应驱动组件9中的第二电机94,通过链条92和牵引杆93带动挡板5滑出火化炉1内腔,工作人员随即便可对该挡板5进行清理。

67.挡板5清理完成后,工作人员通过启动第二电机94将挡板5移回火化炉1内,再启动第二电机94通过推拉杆71拉动挡板5靠近同侧的火化炉1内壁,抵接杆抵住火化炉1的内壁将会连同对应的侧板52发生转动,当挡板5的面板51与同侧的火化炉1内壁贴合时,面板51

两侧的两块侧板52分别与同侧的火化炉1内壁贴合,挡板5在火化炉1内的安装作业便完成。工作人员采用同样的方法对另一挡板5进行清理以及再安装回火化炉1内后,火化炉1便可继续用于火化遗体。

68.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1