火盖、燃烧器和燃气灶的制作方法

1.本实用新型涉及燃烧器技术领域,具体地,涉及一种火盖、燃烧器和燃气灶。

背景技术:

2.现今的燃气灶具越来越注重提高热负荷和高热效率,同时也注重通过均匀火焰布置完成食材均匀加热从而实现烹饪的营养健康。现有的燃气灶通过多种特定技术手段来提升燃气灶的性能,但往往也仅能实现单一指标的提升,难以完成产品体验全面提升,甚至部分单一指标提升的技术方案会影响燃气灶的其他性能指标。因此,一套全面且均衡的燃气灶性能提升技术方案是提高燃气灶产品整体体验的必然研究方向。

技术实现要素:

3.本实用新型的目的是提供一种新型的火盖、燃烧器和燃气灶,该火盖、燃烧器和燃气灶能大大提升燃烧器的匀火加热性能。

4.为了实现上述目的,本实用新型提供了一种火盖,该火盖包括:

5.多个子火盖,均呈环状且同心间隔地布置;和

6.多个连接辐条,任意相邻的两个子火盖之间或部分相邻的两个子火盖之间通过多个沿周向间隔布置的连接辐条连接;

7.其中,子火盖和连接辐条上均设有多个火孔。

8.在一些实施例中,多个子火盖可为两个并包括:

9.外火盖;和

10.内火盖,径向间隔地套装于外火盖中;

11.其中,多个连接辐条沿周向间隔布置并分别连接外火盖和内火盖。

12.在一些实施例中,外火盖可包括外火盖外周壁和倾斜朝上且朝内设置的外火盖内周壁,内火盖包括倾斜朝上且朝内设置的内火盖内周壁和倾斜朝上且朝外设置的内火盖外周壁,外火盖内周壁、内火盖内周壁以及内火盖外周壁上均设有多个沿周向间隔布置的火孔。

13.在一些实施例中,外火盖内周壁与水平面之间的锐角夹角可大于内火盖内周壁与水平面之间的锐角夹角。

14.在一些实施例中,外火盖内周壁上的多个火孔可沿周向间隔布置且沿高度方向间隔布置以形成多个外环火孔圈;和/或,内火盖外周壁上的多个火孔沿周向间隔布置且沿高度方向间隔布置以形成多个内环外火孔圈;和/或,内火盖内周壁上的多个火孔沿周向布置且沿高度方向间隔布置以形成多个内环内火孔圈。

15.在一些实施例中,内火盖的顶沿高度可低于外火盖的顶沿高度。

16.在一些实施例中,内火盖的顶沿高度可低于或等于外火盖内周壁的底沿高度,外火盖上的火孔、连接辐条上的火孔以及内火盖上的火孔的设置高度依次递减。

17.在一些实施例中,连接辐条可呈中空筒状且连接辐条的筒腔为辐条腔,连接辐条

的两个筒端分别与外火盖和内火盖连接。

18.在一些实施例中,连接辐条可设有辐条腔并包括限定出辐条腔的辐条顶壁、辐条底壁以及连接在辐条顶壁和辐条底壁之间的两个辐条侧壁,两个辐条侧壁沿周向间隔布置且两个辐条侧壁与辐条顶壁的连接位置分别形成有倾斜朝上的倾斜壁部,两个倾斜壁部上间隔设有多个火孔。

19.在一些实施例中,两个倾斜壁部可包括沿顺时针朝向前布置的前侧倾斜壁部和沿顺时针朝向前布置的后侧倾斜壁部,多个连接辐条的前侧倾斜壁部或多个连接辐条的后侧倾斜壁部形成为弯折壁。

20.在一些实施例中,任意相邻的两个连接辐条以及对应相邻的两个子火盖之间可形成有轴向贯通的二次空气通道。

21.在一些实施例中,连接辐条可沿火盖的径向延伸且连接辐条垂直于径向的横截面的面积由外至内逐渐递减。

22.在一些实施例中,内火盖的内火盖外周壁和内火盖的内火盖内周壁之间可设有环状的分隔腔壁以将内火盖的环腔分隔成中环腔和内环腔,内火盖外周壁和分隔腔壁共同限定出中环腔,内火盖内周壁和分隔腔壁共同限定出内环腔。

23.在一些实施例中,外火盖内设外环腔,外环腔可与连接辐条的辐条腔连通。

24.在一些实施例中,外火盖的外环腔、辐条腔以及中环腔可依次连通。

25.在一些实施例中,内火盖还可包括封盖中环腔的下部敞口的内火盖底壁。

26.相应地,本实用新型还提供了一种燃烧器,该燃烧器包括上述的火盖。

27.此外,本实用新型还提供了一种燃烧灶,该燃烧灶包括上述的燃烧器。

28.本实用新型的火盖包括多个连接辐条和多个子火盖,多个子火盖均呈环状相互套装,多个连接辐条沿周向间隔地连接在任意相邻的两个子火盖之间或多个连接辐条沿周向间隔地连接在部分相邻的两个子火盖之间,子火盖和连接辐条上均设有火孔,如此,不仅多个子火盖形成了多环火焰,连接辐条也在相邻的两环火焰之间的间隙位置形成火焰,使得火焰能均匀地分布在整个火平面上,有效提升燃烧器的匀火加热性能。此外,火盖的火孔数量大大增加,热负荷能够充分地释放,有利于提高燃烧器的热负荷;同时,连接辐条的火焰朝向内延伸,有利于提升燃烧器的整体效率。另外,多个连接辐条连接于相邻的两个子火盖之间,更有利于增加传火的速度和点火的稳定性。

29.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

30.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。在附图中:

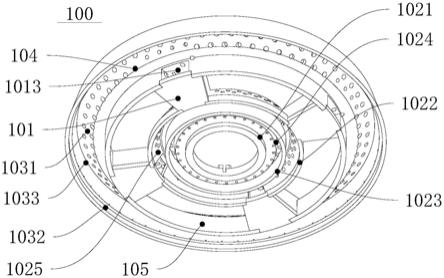

31.图1展示了根据本发明的第一实施例的火盖的结构示意图;

32.图2为图1中的火盖的另一视角的结构示意图;

33.图3为应用图1中的第一实施例的火盖的第一实施例的燃烧器的结构示意图;

34.图5为图3的燃烧器的另一视角的结构示意图;

35.图4和图6对应为图3和图5的燃烧器的安装爆炸图;

36.图7为图3中的炉头的结构示意图;

37.图8和图10分别为图3中的燃烧器的不同位置的剖视图;

38.图9为图8的爆炸图;

39.图11为根据本发明的第二实施例的火盖的结构示意图,其中,第二实施例的火盖在第一实施例的火盖的基础上增加了内火盖底壁;

40.图12为图11中的火盖的另一视角的结构示意图;

41.图13为应用图11中的第二实施例的火盖的第二实施例的燃烧器的结构示意图;

42.图14和图15分别为图13中的燃烧器的安装爆炸图;

43.图16为图13中的炉头的结构示意图,其中,第二实施例的燃烧器中的炉头在第一实施例的燃烧器中的炉头的基础上增加了中内环气道盖体;

44.图17和图19分别为图13中的燃烧器的不同位置的剖视图;

45.图18为图17的爆炸图;

46.图20为应用图11中的第二实施例的火盖的第三实施例的燃烧器的结构示意图;

47.图21和图22分别为图20中的燃烧器在不同视角下的安装爆炸图。

48.附图标记说明

49.1000

ꢀꢀꢀꢀꢀꢀ

燃烧器

50.100

ꢀꢀꢀꢀꢀꢀꢀ

火盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101

ꢀꢀꢀꢀ

连接辐条

51.1011

ꢀꢀꢀꢀꢀꢀ

辐条前侧壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1012

ꢀꢀꢀ

辐条后侧壁

52.1013

ꢀꢀꢀꢀꢀꢀ

辐条腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

ꢀꢀꢀꢀ

内火盖

53.1021

ꢀꢀꢀꢀꢀꢀ

内火盖内周壁

ꢀꢀꢀꢀꢀꢀꢀꢀ

1022

ꢀꢀꢀ

内火盖外周壁

54.1023

ꢀꢀꢀꢀꢀꢀ

分隔腔壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1024

ꢀꢀꢀ

内环腔

55.1025

ꢀꢀꢀꢀꢀꢀ

中环腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1026

ꢀꢀꢀ

内火盖底壁

56.103

ꢀꢀꢀꢀꢀꢀꢀ

外火盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1031

ꢀꢀꢀ

外火盖内周壁

57.1032

ꢀꢀꢀꢀꢀꢀ

外火盖外周壁

ꢀꢀꢀꢀꢀꢀꢀꢀ

104

ꢀꢀꢀꢀ

火孔

58.105

ꢀꢀꢀꢀꢀꢀꢀ

二次空气通道

ꢀꢀꢀꢀꢀꢀꢀꢀ

106

ꢀꢀꢀꢀ

稳火槽

59.200

ꢀꢀꢀꢀꢀꢀꢀ

炉头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

208

ꢀꢀꢀꢀ

中内环气道盖体

60.201

ꢀꢀꢀꢀꢀꢀꢀ

内环座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2011

ꢀꢀꢀ

内环分配气道

61.2012

ꢀꢀꢀꢀꢀꢀ

内环座内周壁

ꢀꢀꢀꢀꢀꢀꢀꢀ

2013

ꢀꢀꢀ

内环座外周壁

62.2015

ꢀꢀꢀꢀꢀꢀ

内环座底壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202

ꢀꢀꢀꢀ

中环座

63.2021

ꢀꢀꢀꢀꢀꢀ

中环分配气道

ꢀꢀꢀꢀꢀꢀꢀꢀ

2022

ꢀꢀꢀ

中环座底壁

64.2023

ꢀꢀꢀꢀꢀꢀ

中环座外周壁

ꢀꢀꢀꢀꢀꢀꢀꢀ

203

ꢀꢀꢀꢀ

外环座

65.2031

ꢀꢀꢀꢀꢀꢀ

外环分配气道

ꢀꢀꢀꢀꢀꢀꢀꢀ

2032

ꢀꢀꢀ

外环座内周壁

66.2033

ꢀꢀꢀꢀꢀꢀ

外环座外周壁

ꢀꢀꢀꢀꢀꢀꢀꢀ

2034

ꢀꢀꢀ

外环座底壁

67.204

ꢀꢀꢀꢀꢀꢀꢀ

内环引射管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

205

ꢀꢀꢀꢀ

外环引射管

68.2051

ꢀꢀꢀꢀꢀꢀ

外环引射管出气口

ꢀꢀꢀꢀ

206

ꢀꢀꢀꢀ

中外环连通气道

69.2061

ꢀꢀꢀꢀꢀꢀ

连通通道进气口

ꢀꢀꢀꢀꢀꢀ

207

ꢀꢀꢀꢀ

连接顶壁

70.300

ꢀꢀꢀꢀꢀꢀꢀ

分气盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

302

ꢀꢀꢀꢀ

一次混合气过孔

具体实施方式

71.以下结合附图对本实用新型的具体实施例进行详细说明。应当理解的是,此处所

描述的具体实施例仅用于说明和解释本实用新型,并不用于限制本实用新型。

72.下面参考附图描述根据本技术的火盖100、燃烧器和燃气灶,该火盖100、燃烧器和燃气灶大大提升燃烧器的匀火加热性能。

73.随着生活水平的不断提高,人们不断追求更高品质的生活方式和更加注重健康饮食的理念。但本技术的实用新型人发现,现有的燃烧器越来越注重高热负荷和高热效率性能而对匀火加热性能的关注不足,这导致用户在烹饪时,由于燃烧器的火焰分布不均导致锅具中局部区域的食材受热不均而烧焦,严重影响食材的烹饪效果和用户的饮食健康。此外,食材高温烧焦后挥发在空气中的油烟含有较多的致癌物质,对人体健康带来较大的伤害,也严重影响了用户的烹饪体验。有鉴于此,本技术的实用新型人进行了不断的思考和研究,提供了一种能大大提升匀火加热性能的燃烧器,从而能给用户带来健康的饮食方式和烹饪体验。

74.本技术的火盖100包括多个子火盖和多个连接辐条101,多个子火盖均呈环状,多个子火盖的直径不同且同心地、径向间隔地布置,任意相邻的两个子火盖之间或部分相邻的两个子火盖之间通过多个沿周向间隔布置的连接辐条101连接,子火盖和连接辐条101上均设有多个火孔104。任意相邻的两个连接辐条101以及对应相邻的两个子火盖之间形成有轴向贯通的二次空气通道105,如此,通过二次空气通道105可向上补充燃烧所需要的二次空气。

75.现有的火盖为了提升匀火加热性能,通常是通过设置多环的火焰来实现,火盖体积和占用空间较大。而本技术的火盖100则在相邻的两个子火盖之间设置了带有火孔104的连接辐条101,通过将相邻两环火焰之间的间隙位置合理地利用起来,如此,不仅多个子火盖形成了多环火焰,连接辐条101也在相邻的两环火焰之间的间隙位置形成火焰,使得火焰能均匀地分布在整个火平面上,进而更有效地提升了燃烧器的匀火加热性能,也在提高热负荷的基础上使得火盖的结构更加紧凑。其中,火焰实际上并非沿平面分布,而是在空间上分布,故火平面可理解为火焰的水平投影面。

76.其中,多个子火盖可为依次套设的两个、三个、四个或者更多个,如此,燃烧器可形成两环、三环、四环或更多环的火焰。任意相邻的两个子火盖之间可通过多个沿周向间隔布置的连接辐条101连接,例如,任意相邻的两个子火盖之间可通过四个、五个、六个或更多个沿周向间隔布置的连接辐条101连接,如此,该火盖100不仅能大大提升燃烧器的匀火加热性能,还能使得火盖100可形成为一个整体,便于用户拆洗和安装。当然,本技术不限于此,也可根据实际的应用场景将火盖100设置为分体的形式,即仅在部分相邻的两个子火盖之间设置多个沿周向间隔布置的连接辐条101。

77.可选地,连接辐条101可呈中空筒状且连接辐条101的筒腔为辐条腔1013,连接辐条101的两个筒端分别与外火盖103和内火盖102连接。连接辐条101可呈中空圆筒状,也可呈中空方形筒状或其他中空不规则筒状等。如图1和图2所示,连接辐条101呈中空的近似椎形筒状。此外,每个子火盖中设有子火盖腔,子火盖上的火孔104与对应的子火盖腔连通;每个连接辐条101中设有辐条腔1013,连接辐条101上的火孔与对应的辐条腔1013连通。辐条腔1013可与相邻的一个或两个子火盖腔连通,如此,炉头可仅设置子火盖分配气道,子火盖腔和辐条腔1013公用子火盖分配气道,由此可相应地减少炉头的供气分配气道;当然,辐条腔1013也可不与相邻的子火盖腔连通,如此,炉头可相应地设置子火盖分配气道和辐条腔

分配气道,本技术不限于此。

78.此外,通过在多个子火盖和多个连接辐条上设置火孔104,火盖100的火孔104数量大大增加,热负荷能够充分地释放,有利于提高燃烧器的热负荷性能。同时,由于火焰越靠近燃烧器的中心区域燃烧,热效率越高,本技术的多个连接辐条101的火焰朝向内延伸,有利于提升燃烧器的整体热效率。

79.另外,现有的燃烧器通常仅在某一环火盖上的某个位置进行点火,然后火焰沿周向一圈进行缓慢传开,传火速度较慢,导致部分燃气不能及时燃烧而造成浪费以及污染厨房的环境,甚至有些时候会由于风大或者存在液滴的原因而出现点不着的情况,影响用户的使用体验。本技术的火盖100由于在相邻的两个子火盖之间沿周向间隔设置有多个连接辐条101连接,在点火时,火焰能同时从多个连接辐条101上进行传播,相当于在整个火盖100上增加了更多个的点火点,从而可达到瞬间点燃的效果,大大增加了传火的速度和点火的稳定性,进而也使得用户的使用体验更佳。

80.在一些实施例中,如图1和图2所示,多个子火盖可为两个并包括外火盖103和内火盖102,内火盖102径向间隔地套装于外火盖103内,多个连接辐条101沿周向间隔布置并分别连接外火盖103和内火盖102。任意相邻的两个连接辐条101、外火盖103以及内火盖103之间可形成有二次空气通道105,如此,通过二次空气通道105可向上补充燃烧所需要的二次空气。该火盖100的结构简单,可使得火焰更均匀地弥散在整个火平面上,能大大提升燃烧器的匀火加热性能和提高燃烧器的热负荷和热效率,此外,内火盖102和外火盖103成为一个整体,便于用户拆洗和安装。

81.可选地,外火盖103可包括外火盖外周壁1032和外火盖内周壁1031,外火盖内周壁1031倾斜朝上且朝内设置且外火盖内周壁1031上的多个火孔104沿周向间隔布置,内火盖102包括内火盖内周壁1021和内火盖外周壁1022,外火盖内周壁1031、内火盖内周壁1021以及内火盖外周壁1022上均设有多个沿周向间隔布置的火孔104。内火盖内周壁1021倾斜朝上且朝内设置且内火盖内周壁1021上的多个火孔104沿周向间隔布置,内火盖外周壁1022倾斜朝上且朝外设置且内火盖外周壁1022上的多个火孔104沿周向间隔布置。如图1和图2所示,外火盖103的外火盖外周壁1032不设置火孔,仅在外火盖内周壁1031上设置火孔104,可产生聚焰效果,使得火焰朝向中心部燃烧,热效率更高;同时,可使得外环火往内包锅,从而可提高加热效率。内火盖102位于中心部,内火盖内周壁1021和内火盖外周壁1022均可设置火孔104以尽量增加火孔104的设置数量。并且,外火盖内周壁1031、内火盖内周壁1021以及内火盖外周壁1022倾斜设置,即多个火孔104也倾斜朝向出火,更有利于火焰在整个燃烧空间的均匀性,有利于一次混合气体与二次空气的混合,进而有利于提升燃烧效率。其中,定义相对靠近火盖100的中心的位置为“内”,相对远离火盖100的中心的位置为“外”。一次混合气体为燃气和一次空气的混合气体。

82.可选地,由于外火盖103的直径大,为了增加外火盖103的内聚效果,外火盖内周壁1031与水平面之间的锐角夹角可相应地增加,使得外火盖内周壁1031倾斜度增加;而内火盖102的直径小,为了减弱内火盖102的径向相对位置的内环火焰对彼此之间的冲击,内火盖内周壁1021与水平面之间的锐角夹角可相应地减少,使得内火盖内周壁1021的倾斜度减少。因此,由于外火盖103的直径比内火盖102的直径大,故设置外火盖内周壁1031与水平面之间的锐角夹角大于内火盖内周壁1021与水平面之间的锐角夹角。并且,外火盖内周壁

1031、内火盖内周壁1021以及内火盖外周壁1022三个周壁的朝向角度不同,可使得三个周壁上的火孔104在空间上的出火朝向不同,进一步可使得火焰在整个燃烧空间的布置更加均匀。

83.可选地,外火盖内周壁1031上的多个火孔104沿周向间隔布置且沿高度方向间隔布置以形成多个外环火孔圈;和/或,内火盖外周壁1022上的多个火孔104沿周向间隔布置且沿高度方向间隔布置以形成多个内环外火孔圈;和/或,内火盖内周壁1021上的多个火孔104沿周向布置且沿高度方向间隔布置以形成多个内环内火孔圈。在外火盖内周壁1031上沿高度方向间隔布置多个外环火孔圈,和/或,在内火盖外周壁1022上沿高度方向间隔布置多个内环外火孔圈;和/或,内火盖内周壁1021上沿高度方向间隔布置多个内环内火孔圈,如此,通过将多个的火孔圈设置在不同的高度上,可避免火焰在某一高度上堆积,使得火焰能在更大的空间内进行燃烧,使得二次空气更容易进入和混合,从而能提高燃烧效率;此外,通过设置多个的火孔圈可增加火孔104的数量,进一步提高燃烧器的热负荷。相邻两个火孔圈之间的火孔也可沿周向错开布置,从而可避免火焰在某一周向位置堆积。

84.具体地,如图1所示,外火盖内周壁1031上设有两个外环火孔圈,内火盖外周壁1022上设有两个内环外火孔圈,内火盖内周壁1021上设有一个内环内火孔圈。当然,本技术不限于此,外火盖内周壁1031和/或内火盖外周壁1022和/或内火盖内周壁1021上可根据实际使用需要设置两个、三个、四个或更多个火孔圈;相邻两个火孔圈之间的高度间隔尺寸可相同也可不相同,可根据实际使用需要进行合理设置。

85.进一步地,内火盖102的顶沿高度可低于外火盖103的顶沿高度,如此,可使得外火盖103的火孔104和内火盖102上的火孔104在垂直方向上的高度位置至少部分错开布置,避免外火盖103的火焰和内火盖102的火焰在同一高度位置堆积,也使得火焰能在更大的空间内燃烧,使得空间中的二次空气更多,燃烧效率更高,热负荷能够充分地释放。其中,内火盖102的顶沿高度低于外火盖103的顶沿高度时,外火盖103的底沿高度可高于、等于或低于内火盖102的顶沿高度。当外火盖103的底沿高度低于内火盖102的顶沿高度时,外火盖103上的火孔104与内火盖102上的火孔104在垂直方向上的高度位置可部分重叠布置。

86.更进一步地,内火盖102的顶沿部的顶沿高度低于或等于外火盖内周壁1031的底沿部的底沿高度,如此,外火盖103上的火孔104与内火盖102上的火孔104在垂直方向上的高度位置可完全错开重叠布置。并且,外火盖103上的火孔104、连接辐条101上的火孔104以及内火盖102上的火孔104的设置高度依次递减,可使得整个火盖100的火孔104在垂直方向上的高度位置可错开重叠布置,进一步使得火焰在更大的空间内燃烧,避免火焰堆积,使得二次空气更容易进入,燃烧效率更高,热负荷能够充分地释放。

87.可选地,连接辐条101包括限定出辐条腔1013的辐条顶壁、辐条底壁以及连接在辐条顶壁和辐条底壁之间的两个辐条侧壁,两个辐条侧壁沿周向间隔布置,两个辐条侧壁与辐条顶壁的连接位置分别形成有倾斜朝上的倾斜壁部,两个倾斜壁部上间隔设有多个火孔104。两个倾斜壁部上的多个火孔104与连接辐条101的辐条腔1013连通。如图1所示,在连接辐条101上,两个倾斜壁部上的火孔104沿周向设有相反的朝向,使得火盖100在空间上的出火朝向角度增加,火焰能更均匀地弥散在整个空间上,燃烧效率更高,也可使得热负荷能够充分地释放。此外,火孔104设置在连接辐条101的倾斜壁部上,可使得火焰倾斜传播,从而可提高彼此之间的引燃效果,当出现熄火或传火不好的情况时能及时将相邻的火孔点燃。

88.可选地,如图1所示,两个倾斜壁部包括沿顺时针朝向前布置的前侧倾斜壁部1011和沿顺时针朝向后布置的后侧倾斜壁部1012,多个连接辐条101的前侧倾斜壁部1011或多个连接辐条101的后侧倾斜壁部1012形成为弯折壁,多个火孔104在弯折壁上间隔布置。如图1所示,多个同一朝向的弯折壁可形成旋焰效果,出火旋向一致的火焰可对燃烧区域产生一定的扰流效果,从而可促进二次空气均匀分布,提高燃烧效率。此外,多个同一朝向的弯折壁的形成旋焰效果在视觉上使得火焰产生旋转的运动感,更为美观。

89.可选地,内火盖102的内火盖外周壁1022和内火盖102的内火盖内周壁1021之间设有环状的分隔腔壁1023以将内火盖102的环腔分隔成中环腔1025和内环腔1024,内火盖外周壁1022和分隔腔壁1023共同限定出中环腔1025,内火盖内周壁1021和分隔腔壁1023共同限定出内环腔1024。如图2、图8至图10所示,内火盖外周壁1022上的火孔104与中环腔1025连通,内火盖内周壁1021上的火孔104与内环腔1024连通。中环腔1025贴近内环腔1024设置,从而使得内火盖102在火盖100的中心部可形成两环火焰,进而使得火力更大、热负荷更高、火焰更均匀地弥散。此外,外火盖103中设有外环腔1033,中环腔1025和内环腔1024集成设置在内火盖102中,即内外两环火盖形成三环腔,不仅结构上更加简洁紧凑,还能节省钣金材料,降低生产成本。

90.可选地,连接辐条101的辐条腔1013可与外火盖103的外环腔1033连通或连接辐条101的辐条腔1013可与内火盖102的中环腔1025连通,如此,连接辐条101的辐条腔1013可从外火盖103的外环腔1033或内火盖102的中环腔1025引入一次混合气体。当连接辐条101的辐条腔1013可与外火盖103的外环腔1033连通时,可将外环腔1033中的部分一次混合气体引入到相对靠近燃烧中心区域的辐条腔1013进行燃烧,从而可提高燃烧器整体的燃烧效率。此外,外环腔1033与辐条腔1013可共用一次混合气分配气道和引射通道,即外环腔1033与辐条腔1013的一次混合气体可均由同一个燃气喷嘴和进气通道供应,不仅可以实现同步调节,配合简单的阀门调控策略可实现整个火焰面同步调节,简化了控制逻辑,还有利于降低燃烧器的生产成本。与此同时,多个连接辐条101可增加燃烧器的气流通道,有利于气流均匀布置和稳定燃烧。

91.可选地,外环腔1033、辐条腔1013以及中环腔1025可依次连通,如此,外环腔1033的一次混合气体可通过辐条腔1013引入到内火盖102的靠近燃烧中心区域的中环腔1025燃烧,进一步提高了燃烧器整体的燃烧效率。此外,火盖100可仅由内环引射管和外环引射管两个引射管以及内环燃气喷嘴和外环燃气喷嘴两个燃气喷嘴进行供气即可形成三环火焰,即外环腔1033、辐条腔1013以及中环腔1025的一次混合气体可均由同一个燃气喷嘴和进气通道供应,进一步实现同步调节,阀门调控策略和控制逻辑也可更加简单。并且,在不额外增加喷嘴和引射管的情况下实现了燃烧器的三环供气,不仅简化控制逻辑和结构,还大大降低了燃烧器的生产成本。多个辐条腔1013是外环腔1033和中环腔1025的辅助通道,进一步有利于气流均匀布置和稳定燃烧。并且,外环腔1033和中环腔1025通过多个辐条腔1013连通,可减少燃烧空间中不同区域的压差,背压减少,从而可更均匀地出火,进而也能提高燃烧的均匀性,使得火焰更均匀地弥散在整个空间。

92.此外,外环腔1033、辐条腔1013以及中环腔1025可依次连通,当用户需要进行大火烹饪时,往往期望火力越大越好且能在提供大火力的同时保证匀火性,此时内环引射管和外环引射管两个引射管以及内环燃气喷嘴和外环燃气喷嘴两个燃气喷嘴相应给三个环腔

以及多个辐条腔1013供气,外环腔1033、辐条腔1013、中环腔1025以及内环腔1024对应可形成三环火焰和多个条中间火焰,保证了炉头200有足够高的热负荷进行大火烹饪,也能使得燃烧器的匀火性和热效率更好。而当用户需要进行小火烹饪时,往往期望火力尽可能的小,此时外环燃气喷嘴不对外环腔1033和中环腔1025供气,即外环腔1033和中环腔1025对应的火焰熄灭,仅内环引射管和内环燃气喷嘴向内环腔1024供气以使得仅有内环腔1024能形成内环火焰,实现小火烹饪。并且,由于中环腔1025贴近内环腔1024设置,保证了在大火烹饪时的内环燃烧区域的高热负荷和匀火性要求,故向内环腔1024供气的内环燃气喷嘴可尽量做小,从而能在小火烹饪时提供更小的火力,满足用户的更小火力的小火烹饪的需求,用户体验更好。

93.可选地,连接辐条101沿火盖100的径向延伸,如此,可使得连接辐条101在外火盖103和内火盖102之间的布置路径最短、减少流阻,可使得外环腔1033的一次混合气体能更顺畅地通过辐条腔1013进入中环腔1025中。此外,连接辐条101垂直于径向的横截面的面积由外至内逐渐递减,可保证二次空气通道105有足够的通道面积,进而使得二次空气能更好地向上补充。

94.可选地,火盖100上还可设有起到稳定火焰燃烧的作用的稳火槽106,如图1所示,内火盖102上可设有环状稳火槽和连接辐条101上设有条状稳火槽。

95.需要说明的是,上述为多个子火盖的数量是两个时的具体实施例,当然,多个子火盖可为三个、四个、五个或更多个,此时每个子火盖可设有子火盖腔,辐条腔1013可分别与邻接在辐条腔1013两端的子火盖腔连通,如此,可减少喷嘴和分配气道的设置数量,有利于简化控制逻辑和燃烧器的结构,并能降低炉头的生产成本,提高燃烧器的燃烧效率和热负荷。

96.另外,本技术的火盖100不仅综合性能好,结构也合理简单,可采用厚度较轻薄的钣金件加工而成,制造工艺简单和制造成本低。

97.相应地,本技术还提供了一种燃烧器,该燃烧器包括上述的火盖100。燃烧器还可包括位于火盖100下方供气的炉头和设置在炉头200和火盖100之间的分气盘300。该火盖100的具体结构参照上述实施例,由于本技术的燃气器采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

98.可选地,燃烧器1000还可包括炉头200,本技术的火盖100可适配多种不同的炉头200以形成多种燃烧器1000。以下举例说明火盖100包括外环腔1033、辐条腔1013、中环腔1025以及内环腔1024时可对应的炉头200。如图20至图22所示,在设有第二实施例的火盖的第三实施例的燃烧器1000中,炉头200可仅包括外环分配气道2031和内环分配气道2011两个气道,外环分配气道2031依次与外火盖103的外环腔1033、辐条腔1013以及中环腔1025连通以供给供一次混合气,内环分配气道2011与内火盖102的内环腔1024连通以供给一次混合气。此时由于内火盖102的中环腔1025未有与炉头200的分配气道连通,故内火盖102还包括封盖中环腔1025的下部敞口的内火盖底壁1026,如此,可避免中环腔1025的一次混合气体从中环腔1025的下部敞口泄露。

99.或者,如图3至图10所示,在设有第一实施例的火盖100的第一实施例的燃烧器1000中,炉头200也可包括外环分配气道2031、中环分配气道2021以及内环分配气道2011三个气道,外环分配气道2031、中环分配气道2021以及内环分配气道2011对应与外火盖103的

外环腔1033、中环腔1025以及内环腔1024连通以供给一次混合气,外环分配气道2031可通过外环腔1033连通辐条腔1013和/或中环分配气道2021可通过中环腔1025连通辐条腔1013以供给一次混合气。

100.或者,如图13至图19所示,在设有第二实施例的火盖100的第二实施例的燃烧器1000中,炉头200还可包括外环分配气道2031、中环分配气道2021以及内环分配气道2011三个气道,但厂家或用户可增加可拆卸地封盖中环分配气道2021的上部敞口的中内环气道盖体208,如此,使用中内环气道盖体208封盖了中环分配气道2021后,设有三个分配气道的炉头200也可作为仅有两个分配气道的炉头200使用,增加了炉头200的适配性。当内火盖102的中环腔1025未与炉头200的中环分配气道2021连通时,内火盖102还包括封盖中环腔1025的下部敞口的内火盖底壁1026,如此,可避免中环腔1025的一次混合气体从中环腔1025的下部敞口泄露。

101.可选地,如图3至图10所示,炉头200设有内环分配气道2011、外环分配气道2031以及位于内环分配气道2011与外环分配气道2031之间的中环分配气道2021。分气盘300的底端盖设于外环分配气道2031上方,多个一次混合气过孔302与外环分配气道2031连通。中环分配气道2021与中环腔1025连通,内环分配气道2011与内环腔1024连通。如此,炉头200的三个分配气道可对应向火盖100的三个环腔进行稳定供气,出火更加稳定可靠。

102.可选地,中环分配气道2021可通过中外环连通气道206与外环分配气道2031连通,炉头200还包括内环引射管204和外环引射管205,内环引射管204与内环分配气道2011连通,外环引射管205依次连通外环分配气道2031、中外环连通气道206以及中环分配气道2021。这样,外环引射管205依次给外环分配气道2031和中环分配气道2021提供一次混合气体。由于火焰越靠近燃烧器的中心区域燃烧,热效率越高,本技术的炉头200将外环分配气道2031的一次混合气体引入至相对靠近中心燃烧区的中环分配气道2021,有利于提升燃烧器的整体燃烧效率。并且,本技术的炉头200仅需两个引射管即可给三个分配气道供气以形成三环火,不仅可使得炉头200的结构更加简单,还能减少引射管和喷嘴等生产部件的设置数量,大大节省了生产成本和更便于后期的维护。此外,本技术的炉头200仅需两个引射管即可给三个分配气道供气,阀门调控策略和控制逻辑也可更加简单。

103.此外,中环分配气道2021与外环分配气道2031连通,当用户需要进行大火烹饪时,往往期望火力越大越好且能在提供大火力的同时保证匀火性,此时内环引射管204和外环引射管205相应给三个分配气道供气,内环分配气道2011、中环分配气道2021以及外环分配气道2031对应可形成三环火焰,保证了炉头200有足够高的热负荷进行大火烹饪,且三环火焰加热的匀火性和热效率更好。而当用户需要进行小火烹饪时,往往期望火力尽可能的小,此时内环引射管204不对外环分配气道2031和中环分配气道2021供气,即外环分配气道2031和中环分配气道2021对应的火焰熄灭,仅内环引射管204向内环分配气道2011供气以使得仅有内环分配气道2011能形成内环火焰,实现小火烹饪。并且,由于中环分配气道2021贴近内环分配气道2011设置,保证了在大火烹饪时的内环燃烧区域的高热负荷和匀火性要求,故向内环分配气道2011供气的内环燃气喷嘴可尽量做小,从而能在小火烹饪时提供更小的火力,满足用户的更小火力的小火烹饪的需求,用户体验更好。

104.可选地,如图7所示,炉头200可包括依次套装的内环座201、中环座202以及外环座203,外环座203可包括限定出外环分配气道2031的外环座内周壁2032、外环座外周壁2033

以及外环座底壁2034,中环座202可包括限定出中环分配气道的中环座内周壁、中环座外周壁2023以及中环座底壁2022,内环座201可包括限定出内环分配气道2011的内环座内周壁2012、内环座外周壁2013以及内环座底壁2015。

105.其中,中间连通通道的布置形式和布置位置可多种多样,例如中间连通通道可为弯曲通道且两端分别与外环座底壁2034和中环座底壁2022连接以对应与外环分配气道2031和中环分配气道2021连通;或者,中间连通通道也可为弯曲通道且两端分别外环座底壁2034和中环座外周壁2023连接以对应与外环分配气道2031和中环分配气道2021连通等。或者,如图10所示,中间连通通道可为设置在中环座外周壁2023与外环座内周壁2032之间的中外环连通气道206,且该中外环连通气道206为直通道,如此,不仅可使得炉头200的结构更简单合理,还可将中外环连通气道206设置为直通道,以尽量缩短通道长度和减少流阻。此外,图10中的中外环连通气道206仅示出一个,但本技术不限于此,中外环连通气道206也可为多个并沿周向间隔地布置在中环座外周壁2023与外环座内周壁2032之间。

106.进一步地,如图7所示,内环座外周壁2013和中环座内周壁可形成为共用的中内环共用周壁。如此,可使得中环分配气道2021更贴近内环分配气道2011布置,可使得中环分配气道2021的火焰更贴近中心区域燃烧,热效率更高。并且在保证大火烹饪时的内环燃烧区域的高热负荷和匀火性要求的情况下,可将内环燃气喷嘴尽量做小,从而能在小火烹饪时提供更小的火力。此外,内环座外周壁2013和中环座内周壁形成为共用的中内环共用周壁,不仅可减少炉头的壁体材料,降低炉头的生产成本,还可使得炉头的结构更加简单紧凑。

107.具体地,如图7所示,内环座201套装于外环座203中,中环座202套装于外环座203和内环座201之间,相应地,外环分配气道2031、中环分配气道2021以及内环分配气道2011也从外向内依次套装。中环分配气道2021与内环分配气道2011之间的间距小于中环分配气道2021与外环分配气道2031之间的间距,中环分配气道2021与内环分配气道2011毗邻设置以尽量靠近位于中心部的内环分配气道2011,如此,可使得中环分配气道2021的火焰更靠近中心区域燃烧,热效率更高。并且,外环座底壁2034、中环座底壁2022以及内环座底壁2015的顶面均形成为沿气流方向的倾斜爬坡面,有利于减少一次混合气的流阻,出气更流畅,火焰燃烧的稳定性更好。其中,一次混合气体为燃气和一次空气的混合气体。

108.可选地,如图10所示,外环引射管205的外环引射管出气口2051固定在外环座外周壁2033上,中外环连通气道206与外环引射管205均呈直管状并沿同一径向向外延伸,这样,可使得中外环连通气道206的通道长度最短,流阻更小。并且,中外环连通气道206的连通通道进气口2061设于外环座内周壁2032上,连通通道进气口2061正对外环引射管出气口2051且连通通道进气口2061的面积小于外环引射管出气口2051的面积,如此,可使得一次混合气的流阻更小,从而使得一次混合气更顺畅地导向中环分配气道2021以保证中环分配气道2021有足够的供气量。

109.进一步地,内环引射管204可为直管状,由此可减少内环引射管24的流阻和流动压力损失,使得炉头200在小火烹饪时的小火能更小且稳定燃烧。

110.更进一步地,外环引射管205和内环引射管204可沿径向延伸且沿周向间隔地固定在外环座203的外环座外周壁2033上。由于中外环连通气道206的存在,若采用现有的炉头的内外引射管平行并排方式,则内环引射管24、中外环连通气道206或外环引射管25的局部需设置成拐弯状,由此会导致一次混合气的流阻增大。为此,如图3至图7所示,本技术的外

环引射管205和内环引射管204沿周向间隔地固定在外环座203的外环座外周壁2033上,由此可更便于中外环连通气道206的布置,也可将外环引射管205和内环引射管204均设置成沿径向延伸的直管状,减少流阻,进而使得火焰也更稳定一些,小火烹饪的时候也可以把小火做得更小一点。如图3至图7所示,外环引射管205和内环引射管204可呈直角错开布置,当然,本技术不限于此,外环引射管205和内环引射管204可呈锐角或钝角错开布置。

111.可选地,内环引射管204位于外环座外周壁2033外的管长可不长于15cm,这样,有利于增加内环引射管204的次空气引射系数,提高了空气的进入量以及燃气与空气的混合速度和流动速度,在小火状态下进气压损降低,保证小火工况稳定燃烧。进一步地,内环引射管204位于外环座外周壁2033外的管长可长于10cm,更进一步地,内环引射管204位于外环座外周壁2033外的管长可长于6cm且短于10cm。

112.由于中心燃烧区域设置了内环分配气道2011和中环分配气道2021,中心燃烧区域的热负荷大大提高,相应的就需要往中心燃烧区域补充更多的空气,会导致空气补充不足从而引起燃烧状况恶化,进而使得热效率下降和烟气排放不达标。因此,可在炉头200上增加设置能补充二次空气的通道。

113.可选地,中环座外周壁2023的顶端周缘部与外环座内周壁2032的顶端周缘部之间可设有连接顶壁207,连接顶壁207可设有轴向贯通的顶壁通气口(图中未示出)。如此,可通过顶壁通气口在中环座外周壁2023和外环座内周壁2032之间沿轴向向上对中心燃烧区域补充二次空气,使得中心燃烧区域的燃烧更加充分、热效率更高,且可降低有害气体的排放。

114.可选地,内环座内周壁2012可环绕形成有轴向贯通的中心通气口(图中未示出),这样,可通过中心通气口沿轴向向上对中心燃烧区域补充二次空气,由于有足够的空气的补充,使得中心燃烧区域的燃烧更为充分,一氧化碳的排放量更低,燃烧效率更高,同时燃气在燃烧时,中心燃烧区域的气流稳定,从而燃烧也稳定,解决了内环离焰熄火等问题。

115.此外,炉头200还设有用于安装点火针的点火针容置槽,点火针容置槽可设置在中心通气口中。

116.另外,由于火盖100的外环腔1033、辐条腔1013以及中环腔1025依次连通,炉头200的外环分配气道2031、中外环连通气道206以及中环分配气道2021依次连通,外环分配气道2031与外环腔1033连通,以及中外环连通气道206与中环腔1025连通,即外环分配气道2031、中外环连通气道206、中环分配气道2021、中环腔1025、辐条腔1013以及外环腔1033首尾依次连通,如此,外环腔1033和中环腔1025之间存在上下两个连通通道,大大降低了外环腔1033和中环腔1025之间的流通的负压、两者的压差更小,可使得一次混合气体更均匀地分布在外环腔1033和中环腔1025之间,进而使得燃烧器1000的出火更加均匀和稳定,匀火性更好。

117.具体地,外环引射管205的一次混合气体的流通路径:外环引射管205的一次混合气体从外环引射管出气口2051进入外环分配气道2031,进入外环分配气道2031的部分一次混合气体流向外环分配气道2031的左右两侧的通道中并向上进入火盖100的外环腔1033中。进入外环腔1033的部分一次混合气体经过外火盖103的火孔104排出并进行燃烧,进入外环腔1033的另一部分一次混合气体可依次进入连接辐条101的辐条腔1013和内火盖102的中环腔1025并经过连接辐条101和内火盖外周壁1022上的火孔104排出并进行燃烧。进入

外环分配气道2031的另一部分一次混合气体经过中外环连通气道206流向中环分配气道2021并向上进入内火盖102的中环腔1025,进入中环腔1025的部分一次混合气体经过内火盖外周壁1022上的火孔104排出并进行燃烧,进入中环腔1025的另一部分一次混合气体可依次进入连接辐条101的辐条腔1013和外火盖103的外环腔1033并经过连接辐条101和外火盖103上的火孔104排出并进行燃烧。

118.内环引射管204的一次混合气体的流通路径:内环引射管204的一次混合气体流向内环分配气道2011并向上进入内火盖102的内环腔1024,进入内环腔1024的一次混合气体经过内火盖内周壁1021上的火孔104排出并进行燃烧。

119.此外,本技术还提出一种燃气灶,该燃气灶包括上述的燃烧器1000。同样地,该燃烧器的具体结构参照上述实施例,由于本技术的燃气灶采用了上述所有实施例的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果,在此不再一一赘述。

120.综上可见,本技术提供了一种新型的火盖100、燃烧器1000和燃气灶,该火盖100和燃烧器可通过多条连接辐条101将外环进气引入到燃烧中心区域燃烧,提高整体效率,多环的火焰可由更少喷嘴和引射管供气,并可配合简单的阀门调控策略实现整个火焰面同步调节。在相邻两个子火盖之间设有多个连接辐条可增加火盖100的气流通道,有利于气流均匀布置和稳定燃烧。多个连接辐条上设有火孔104,相当于在整个火盖100上增加了更多个的点火点,从而可达到瞬间点燃的效果,大大增加了传火的速度和点火的稳定性。多个子火盖和多个连接辐条101上的火孔104数量多且出火角度、出火高度错落布置,使得火焰在整个火平面和燃烧空间的布置更加均匀,匀火性好、热负荷和燃烧效率更高。

121.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

122.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

123.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

124.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

125.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

126.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1