一种垃圾焚烧飞灰熔融炉分段溢流装置的制作方法

1.本实用新型属于飞灰的无害化和资源化处置设备技术领域,具体涉及一种垃圾焚烧飞灰熔融炉分段溢流装置。

背景技术:

2.垃圾焚烧炉排炉焚烧过程中会产生3~5%的垃圾焚烧飞灰,垃圾焚烧飞灰中的重金属、二噁英含量较高,属于危险废物。现有技术主要利用水泥固化、熔融固化、化学药剂固化等,固化后的飞灰满足填埋要求后可以按普通废物填埋。

3.在飞灰熔融固化过程中,加热方式主要分为电加热和燃料加热,电加热方式有等离子体、硅钼棒和电阻丝等,燃料有天然气和燃煤等。飞灰熔融的熔池有一定的高度,连续工业化生产需要采取溢流的方式将液态熔渣从熔融炉排出。熔池温度有1300~1500℃左右,液态熔渣离开熔池如果没有良好的辅热方式,其温度降低会导致黏度升高,粘在管壁上无法到达水淬池。

4.一般熔融方式用于飞灰熔融的能量只有45%左右,有50%左右的能量由于炉膛散热和烟气携带损失,不利于能量的有效利用。现有技术垃圾焚烧飞灰在投料时堆积在熔池内,会与之前投入的飞灰混合,虽然有利于垃圾焚烧飞灰的快速熔融,但是不利于玻璃体的形成并且会使玻璃体中有杂质。现有技术采用等离子体炬、燃料喷嘴加热,或者直接将烟气从溢流排渣通道排除等方式加热溢流口,添加辅助热源导致额外的能量输入,能力利用率低,烟气直接从溢流排渣通道会在该通道堵塞时烟气不能排除。

技术实现要素:

5.本实用新型的目的是提供一种垃圾焚烧飞灰熔融炉分段溢流装置,能够有效利用熔融炉烟气的残余热能挥发垃圾焚烧飞灰中低熔点物质并加热溢流口提高能量利用率。

6.本实用新型所采用的技术方案是,一种垃圾焚烧飞灰熔融炉分段溢流装置,包括有熔融炉体、烟道单元及溢流室;熔融炉体的顶壁上设置有排气口及进料口,熔融炉体的一侧侧壁上由上至下依次设置有排烟口及溢流口;烟道单元分别与熔融炉体及溢流室连通;熔融炉体与溢流室连通;熔融炉体内设置有隔板,隔板上开有漏料口,排气口及进料口位于隔板上表面的上方,溢流口及排烟口位于隔板的下方;隔板将熔融炉体内部空间分为挥发室及熔池两部分空间;熔融炉体的两个相对侧壁上设置有若干个热源入口;热源入口与熔池连通。

7.本实用新型的特征还在于,

8.烟道单元包括管状前烟道及“l”形的后烟道;前烟道的一端与排烟口连通,前烟道的另一端与溢流室连通,溢流室的另一端与溢流口连通;后烟道的一端通过管道与排气口连通,后烟道的另一端与溢流室连通。

9.溢流室包括有管状壳体,壳体内部空腔里设置有溢流管道;溢流管道的外壁与壳体的内壁之间设置有第一隔板、第二隔板、分流板及第三隔板,第二隔板及第三隔板分别位

于溢流管道两侧,且水平设置;分流板位于第二隔板与第三隔板之间,第一隔板与分流板垂直设置,第二隔板位于分流板远离溢流口的一侧;分流板位于前烟道下端出口的下方;溢流管道一端端部与溢流口连通,溢流管道下方竖直设置有排熔渣管道,排熔渣管道的端口穿过壳体;壳体远离熔融炉体的端口设置有盖板。

10.壳体上开有清灰口,清灰口位于溢流管道下方,清灰口的端口设置有盖板。

11.熔融炉体底部设置有排渣口。

12.溢流口倾斜设置,溢流口外端高于内端,溢流口与水平方向的夹角为 15

°

~30

°

;溢流管道倾斜设置,溢流管道与溢流口成倒“v”字形,溢流管道与水平方向的夹角为15

°

~30

°

。

13.本实用新型的有益效果是:本实用新型一种垃圾焚烧飞灰熔融炉分段溢流装置在熔融炉体内添加一个类似料斗的挥发室,飞灰进入挥发室后受炉内高温的作用物质挥发,越靠近挥发室底部温度越高促使飞灰逐渐熔融为液态从挥发室底部的漏料口排出,这样在漏料口内有接近投料质量的35%的物质从漏料口挥发,不进入熔池内。本实用新型溢流炉,能有效利用熔融炉烟气的残余热能挥发垃圾焚烧飞灰中低熔点物质并加热溢流口。本实用新型溢流炉,将炉膛上部的烟气引入包裹溢流管道的腔室内,利用烟气的加热溢流管道道,提高能量利用率。

附图说明

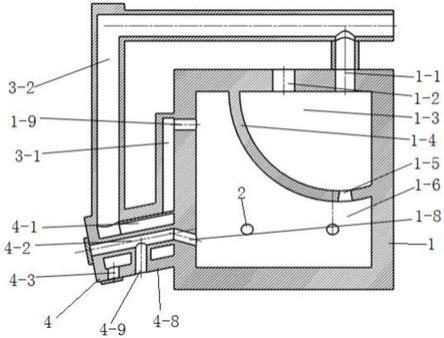

14.图1是本实用新型一种垃圾焚烧飞灰熔融炉分段溢流装置的外观结构示意图;

15.图2是本实用新型一种垃圾焚烧飞灰熔融炉分段溢流装置的内部结构示意图;

16.图3是本实用新型一种垃圾焚烧飞灰熔融炉分段溢流装置的烟气腔内部分零部件的结构示意图。

17.图中,1.熔融炉体,2.热源入口,3.烟道单元,4.溢流室;

[0018]1‑

1.排气口,1

‑

2.进料口,1

‑

3.挥发室,1

‑

4.隔板,1

‑

5.漏料口,1

‑

6.熔池, 1

‑

7.排渣口,1

‑

8.溢流口,1

‑

9.排烟口;

[0019]3‑

1.前烟道,3

‑

2.后烟道;

[0020]4‑

1.烟气腔,4

‑

2.溢流管道,4

‑

3.清灰口,4

‑

4.第一隔板,4

‑

5.第二隔板, 4

‑

6.分流板,4

‑

7.第三隔板,4

‑

8.壳体,4

‑

9.排熔渣管道。

具体实施方式

[0021]

下面结合附图和具体实施方式对本实用新型进行详细说明。

[0022]

本实用新型一种垃圾焚烧飞灰熔融炉分段溢流装置,如图1

‑

3所示,包括有熔融炉体1、烟道单元3及溢流室4;熔融炉体1的顶壁上设置有排气口1

‑

1及进料口1

‑

2,熔融炉体1的一侧侧壁上由上至下依次设置有排烟口1

‑

9及溢流口1

‑

8;烟道单元3分别与熔融炉体1及溢流室4连通;熔融炉体 1与溢流室4连通;熔融炉体1内设置有隔板1

‑

4,隔板1

‑

4上开有漏料口 1

‑

5,排气口1

‑

1及进料口1

‑

2位于隔板1

‑

4上表面的上方,溢流口1

‑

8及排烟口1

‑

9位于隔板1

‑

4的下方;隔板1

‑

4将熔融炉体1内部空间分为挥发室 1

‑

3及熔池1

‑

6两部分空间,排气口1

‑

1及进料口1

‑

2与挥发室1

‑

3连通,溢流口1

‑

8及排烟口1

‑

9与熔池1

‑

6连通;熔融炉体1的两个相对侧壁上设置有若干个热源入口2;热源入口2与熔池1

‑

6连通。隔板1

‑

4为弧形隔

板。

[0023]

烟道单元3包括管状前烟道3

‑

1及“l”形的后烟道3

‑

2;前烟道3

‑

1的一端与排烟口1

‑

9连通,前烟道3

‑

1的另一端与溢流室4连通,溢流室4的另一端与溢流口1

‑

8连通;后烟道3

‑

2的一端通过管道与排气口1

‑

1连通,后烟道3

‑

2的另一端与溢流室4连通。

[0024]

溢流室4包括有管状壳体4

‑

8,壳体4

‑

8内部空腔里设置有溢流管道4

‑

2,溢流管道4

‑

2与壳体4

‑

8之间的空间为烟气腔4

‑

1;溢流管道4

‑

2的外壁与壳体4

‑

8的内壁之间设置有第一隔板4

‑

4、第二隔板4

‑

5、分流板4

‑

6及第三隔板4

‑

7,第二隔板4

‑

5及第三隔板4

‑

7分别位于溢流管道4

‑

2两侧,且水平设置;分流板4

‑

6位于第二隔板4

‑

5与第三隔板4

‑

7之间,第一隔板4

‑

4与分流板4

‑

6垂直设置,第二隔板4

‑

5位于分流板4

‑

6远离溢流口1

‑

8的一侧;前烟道3

‑

1及后烟道3

‑

2均与烟气腔4

‑

1连通,分流板4

‑

6位于前烟道3

‑

1下端出口的下方,烟气从排烟口1

‑

9经前烟道3

‑

1流向溢流室4,经分流板4

‑

6 烟气分别流入烟气腔4

‑

1中第三隔板4

‑

7上方及第二隔板4

‑

5下方;溢流管道4

‑

2一端端部与溢流口1

‑

8连通,溢流管道4

‑

2下方竖直设置有排熔渣管道4

‑

9,排熔渣管道4

‑

9的端口穿过壳体4

‑

8;壳体4

‑

8远离熔融炉体1的端口设置有盖板。

[0025]

壳体4

‑

8上开有清灰口4

‑

3,清灰口4

‑

3位于溢流管道4

‑

2下方,清灰口 4

‑

3的端口设置有盖板。

[0026]

熔融炉体1底部设置有排渣口1

‑

7。

[0027]

溢流口1

‑

8倾斜设置,溢流口1

‑

8外端高于内端,溢流口1

‑

8与水平方向的夹角为15

°

~30

°

;溢流管道4

‑

2倾斜设置,溢流管道4

‑

2与溢流口1

‑

8 成倒“v”字形,溢流管道4

‑

2与水平方向的夹角为15

°

~30

°

。

[0028]

垃圾焚烧飞灰和助溶剂混合均匀后从进料口1

‑

2进入挥发室1

‑

3,挥发室1

‑

3内高度越低越靠近热源,所以垃圾焚烧飞灰一边挥发一边变软熔化,最底部熔化成液态的飞灰从漏料口1

‑

5流向熔池,并逐渐累积到一定高度高于溢流口1

‑

8最高点后开始流入溢流管道4

‑

2,靠重力流入溢流管道4

‑

2下方的排熔渣管道4

‑

9,从排熔渣管道4

‑

9流出溢流室4到水淬池或其他装置。从热源入口2进入熔融炉1的热源(热源为等离子体或天然气,)产生的 4000~5000℃的烟气从熔池1

‑

6下部逐渐流向熔池1

‑

6上部空间并加热挥发室1

‑

3,烟气温度从4000~5000℃降低至1500~2000℃,烟气从排烟口1

‑

9 经前烟道3

‑

1流向溢流室4,经分流板4

‑

5烟气分别流入烟气腔4

‑

1的上部和下部,烟气从烟气腔4

‑

1前端到后端温度从烟气温度从1500~2000℃降至 1300~1500℃。烟气中的颗粒物在烟气腔中沉淀堆积,可从打开清灰口4

‑

3 的盖板定期清理,烟气从烟气腔4

‑

1和后烟道3

‑

2的连接处流向后烟道,在后烟道将挥发室1

‑

3挥发气体和颗粒物携带至烟气处理系统。溢流管道4

‑

2 末端有盖板,如果溢流管道4

‑

2中有堵塞,可以打开该盖板清理。

[0029]

本实用新型一种垃圾焚烧飞灰熔融炉分段溢流装置中熔融炉体1及隔板 1

‑

4采用高铬刚玉砖堆砌制成,其他部件用刚玉砖或者低铬刚玉砖堆砌制成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1