一种锅炉空气热交换装置的制作方法

1.本实用新型涉及锅炉空气加热技术领域,具体涉及一种锅炉空气热交换装置。

背景技术:

2.空气预热器是利用锅炉尾部烟道烟气余热来加热锅炉燃烧所需空气的一种热交换器,其能有效降低排烟温度,提高锅炉效率,并提高燃烧空气温度,改善锅炉内燃料的着火与燃烧条件。

3.目前普遍采用的空气预热器为装有板式换热元件的回转式空气预热器,其内部被划分为烟气分仓和空气分仓,换热元件在中心转子的带动下进入烟气分仓和空气分仓中进行换热。当换热元件转到烟气分仓时,吸收流经烟气分仓的热烟气含有的热量,烟气温度降低;当换热元件转动至空气分仓时,又将热量释放给空气,空气温度升高,如此循环往复,实现空气和烟气热交换。

4.由于锅炉燃用的燃料含有一定的硫分,燃烧时会生成so2,一部分又会被氧化生成so3,而锅炉脱硝装置中未完全反应而逃逸的氨会与so3反应生成硫酸铵和硫酸氢铵,硫酸铵为干燥固体粉末,温度超过280℃时变为气态,因此对空气预热器影响很小;硫酸氢铵是一种粘性很强的物质,其液态温度区为146℃~207℃,处在空气预热器工作温度区,很容易在空气预热器换热元件上产生沉积,并黏附大量飞灰,从而影响其传热性能,并使烟气侧和空气侧的阻力都大幅增加。

技术实现要素:

5.本实用新型的目的是提供一种锅炉空气热交换装置,解决空气预热器硫酸氢铵粘附堵塞的问题,保证换热的稳定性。

6.为解决上述技术问题,本实用新型提供一种锅炉空气热交换装置,包括风道和空气预热器,位于所述空气预热器一侧、并与风机连接的所述风道为冷风道,另一侧与锅炉或制粉设备连接的所述风道为热风道,所述热风道和所述冷风道通过所述空气预热器的空气分仓连通;

7.还包括至少一个热管换热器,所述热管换热器的蒸发段位于所述热风道内部,冷凝段位于所述冷风道内部。

8.本实用新型锅炉空气热交换装置,通过提高空气预热器空气分仓入口空气温度,减小换热元件与入口空气的换热量,保证空预器下部换热元件较高的表面温度,以解决硫酸氢铵粘附堵塞的问题,具体地:增设热管换热器,且热管换热器的蒸发段位于热风道内部,冷凝段位于冷风道内部,风机排出的冷空气进入冷风道,在流经热管换热器的冷凝段时,热管换热器内部工质冷凝释放热量给空气,空气温度提高,工质流回蒸发段,空气继续流动至空气预热器的空气分仓,被换热元件进一步加热后进入热风道,进入热风道的热空气流经热管换热器的蒸发段时,工质吸收热空气的热量后蒸发,回到冷凝段,如此循环往复,实现空气分仓入口空气的升温。

9.同时,通过调整热管换热器设置的热管数量和换热面积,即可控制空气分仓入口空气温度达到目标温度,保证换热元件较高的表面温度,解决硫酸氢铵粘附堵塞的问题,保证换热的稳定性。

10.可选地,所述热管换热器为重力热管换热器,所述蒸发段位于所述冷凝段的下方。

11.可选地,所述风道包括一次风道和二次风道,所述空气分仓包括一次风仓和二次风仓,所述一次风道的冷风道和热风道通过所述一次风仓连通,所述二次风道的冷风道和热风道通过所述二次风仓连通;

12.所述热管换热器包括一次风热管换热器和二次风热管换热器,所述一次风热管换热器设置于所述一次风道的冷风道和热风道内部;所述二次风热管换热器设置于所述二次风道的冷风道和热风道内部。

13.可选地,还包括连通所述一次风道的冷风道和热风道的旁通风道,以及设置于所述旁通风道内部的旁通风门,所述旁通风门用于调节所述旁通风道流通面积的大小。

14.可选地,所述热管换热器可拆卸地安装于所述冷风道和热风道内部。

15.可选地,还包括烟道,位于所述空气预热器一侧、并与锅炉连接的所述烟道为热烟道,另一侧的所述烟道为冷烟道,所述热烟道和所述冷烟道通过所述空气预热器的烟气分仓连通。

16.可选地,所述冷烟道包括竖直段、折弯段和水平段,所述折弯段的下侧壁为下凹结构。

附图说明

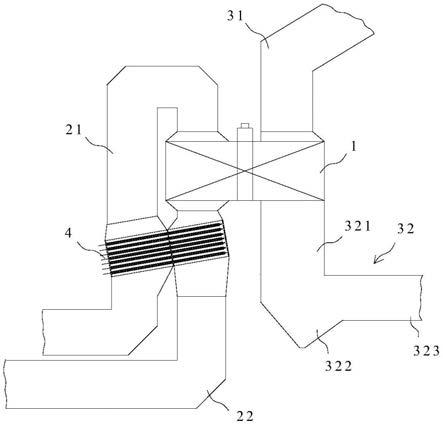

17.图1为本实用新型所提供锅炉空气热交换装置一种具体实施例的结构示意图;

18.图2为图1锅炉空气热交换装置设置热管换热器的局部结构示意图;

19.图3为图1锅炉空气热交换装置中空气预热器的结构示意图;

20.图4为图1锅炉空气热交换装置的局部结构示意图;

21.其中,图1至图4的附图标记说明如下:

[0022]1‑

空气预热器;21

‑

热风道;22

‑

冷风道;31

‑

热烟道;32

‑

冷烟道;321

‑

竖直段;322

‑

折弯段;323

‑

水平段;4

‑

热管换热器;5

‑

旁通风道;6

‑

旁通风门。

具体实施方式

[0023]

为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

[0024]

请参考图1与图2,图1为本实用新型所提供锅炉空气热交换装置一种具体实施例的结构示意图;图2为热管换热器的结构示意图。

[0025]

由于空气预热器1的堵塞主要是由于液态硫酸氢铵的沉积造成,主要存在于空气预热器1的中低温段,而液态硫酸氢铵的形成和烟气中的so3浓度、nh3浓度、烟气温度、空气预热器1的受热面温度等相关。

[0026]

目前,关于低温腐蚀与硫酸氢铵(abs)造成的沉积粘附问题有一个判断指数:

[0027]

沉积指数dn=[nh3]

×

[so3]

×

(t

abs

‑

0.7t

cold

‑

end

‑

0.3t

exit

‑

gas

)

[0028]

dn<5000,沉积微弱;

[0029]

10000<dn<5000,沉积加重;

[0030]

dn>10000,沉积较重。

[0031]

式中:(nh3)为烟气中nh3的体积浓度,ppm;

[0032]

(so3)为烟气中so3的体积浓度,ppm;

[0033]

t

abs

为nh4hso4的生成温度,℃;

[0034]

t

rep

=0.7

×

t

cold

‑

end

+0.3

×

t

exit gas

,为空预器出口特征温度,℃;

[0035]

t

cold

‑

end

为空预器冷端受热面温度,℃;

[0036]

t

exit ga

s为空预器出口烟气温度,℃。

[0037]

序号项目单位常规本案1nh3浓度ppm442so3浓度ppm30303nh3浓度

×

so3浓度ppm^260604t

‑

abs℃2152155t

‑

冷风温度℃25.980.96t

‑

冷端受热面温度℃79.95126.77t

‑

排烟℃134172.58沉积指数dn 14260.28947.2

[0038]

如上表所示,通过较大幅度地提高进入空气预热器1空气分仓的空气温度,能够使得空气预热器1中下部换热元件表面整体温度提高,通过气流流动和粉尘冲刷便能较大幅度地改善空气预热器1的硫酸氢铵沉积问题;且硫酸氢铵黏着物整体下移至换热元件出口侧,很容易通过吹灰等方式除去而保证换热元件的表面光洁度。

[0039]

因此,结合上述理论,本实用新型提供一种锅炉空气热交换装置,包括风道和空气预热器1,位于空气预热器1一侧、并与风机连接的风道为冷风道22,另一侧与锅炉或制粉设备连接的风道为热风道21,热风道21和冷风道22通过空气预热器1的空气分仓连通;

[0040]

还包括至少一个热管换热器4,热管换热器4的蒸发段位于热风道21内部,冷凝段位于冷风道22内部。

[0041]

本实用新型锅炉空气热交换装置,通过提高空气预热器1空气分仓入口空气温度,减小换热元件与入口空气的换热量,保证换热元件较高的表面温度,解决硫酸氢铵粘附堵塞的问题,具体地:增设热管换热器4,且热管换热器4的蒸发段位于热风道21内部,冷凝段位于冷风道22内部,风机排出的冷空气进入冷风道22,在流经热管换热器4的冷凝段时,热管换热器4内部工质冷凝释放热量给空气,空气温度提高,工质流回蒸发段,空气继续流动至空气预热器1的空气分仓,被换热元件进一步加热后进入热风道21,进入热风道21的热空气流经热管换热器4的蒸发段时,工质吸收热空气的热量后蒸发,回到冷凝段,如此循环往复,实现空气分仓入口空气的升温。

[0042]

同时,通过调整热管换热器4设置的热管数量或换热面积,即可控制空气分仓入口空气温度达到目标温度,保证换热元件较高的表面温度,解决硫酸氢铵粘附堵塞的问题,保证换热的稳定性。且由于热管换热器4置于较干净的热风道和冷风道,换热管不会产生磨损或积灰问题,其工作稳定可靠。

[0043]

本实施例中,热管换热器4为重力热管换热器,蒸发段位于冷凝段的下方。

[0044]

重力热管换热器依靠工质自身的重力由冷凝段回到蒸发段,由于重力热管具有方向性,因此,蒸发段必须设置于冷凝段的下方。

[0045]

实际应用中,热管换热器4还可以为其他形式,如热管内部设置吸液芯,工质通过吸液芯的毛细力从冷凝段回到蒸发段。当然,本实施例的重力热管结构更加简单,成本低廉,传热性能更加优良,为优选的方案。

[0046]

此外,如图1所示,本实施例中,重力热管换热器设置于热风道21和冷风道22的竖直部分,实际应用中,也可以将重力热管换热器设置于热风道21和冷风道33的水平部分,此时,热风道21应当位于冷风道22的下方。

[0047]

同时,热管换热器4可以采用翅片管换热器来增加换热面积,保证有限空间内的换热效率。对于往常部分热管换热器出现随着换热时间的增加管内不凝性气体增多的问题,本实用新型所设置的热管换热器4中的热管换热元件采用可拆卸封头,必要时能够对不凝性气体进行排气。

[0048]

进一步地,本实施例中,热管换热器4可拆卸地安装于冷风道22和热风道21内部,在不需要较高空气温度的时候可以将其中一个或多个热管换热器4抽出。

[0049]

请参考图3,图3为空气预热器的结构示意图。

[0050]

本实施例中,风道包括一次风道和二次风道,空气分仓包括一次风仓12和二次风仓13,一次风道的冷风道和热风道通过一次风仓12连通,二次风道的冷风道和热风道通过二次风仓13连通;

[0051]

热管换热器4包括一次风热管换热器和二次风热管换热器,一次风热管换热器设置于一次风道的冷风道和热风道内部;二次风热管换热器设置于二次风道的冷风道和热风道内部。

[0052]

一次风用来输送、干燥煤粉,并提供煤粉中挥发分燃烧所需的氧量;二次风起助燃的作用,为煤粉燃烧提供充足的氧气。二者的风量不同,所需的温度也不同,因此,实际应用中,可以根据各自所需的目标温度,调整热管换热器的数量,以及空气预热器1中转子的转动方向。

[0053]

请参考图4,图4为图1锅炉空气热交换装置的局部结构示意图。

[0054]

本实用新型锅炉空气热交换装置还包括连通一次风道的冷风道和热风道的旁通风道5,以及设置于旁通风道5内部的旁通风门6,旁通风门6用于调节旁通风道5流通面积的大小。

[0055]

经过热管换热后的一次风热风温度降低,可能会影响到制粉系统的运行。对于常规的一次风,一般只有部分冷风通过空气预热器1进行换热,其他冷风则通过旁通风道5到一次风道的热风道与热风混合,以满足制粉温度的需要;对于本实用新型增加了热管换热器4的一次风系统,可以关小旁通风门6,增加通过空气预热器1换热的一次风的比例,解决对制粉系统造成的影响。

[0056]

请继续参考图1,还包括烟道,位于空气预热器1一侧、并与锅炉连接的烟道为热烟道31,另一侧的烟道为冷烟道32,热烟道31和冷烟道32通过空气预热器1的烟气分仓11连通。

[0057]

锅炉排出的热烟气从热烟道31流入空气预热器1的烟气分仓11,与转过烟气分仓11的换热元件换热,烟气温度降低,随后流入冷烟道32,并进入后处理设备,进行后处理。

[0058]

进一步地,本实施例中,冷烟道32包括竖直段321、折弯段322和水平段323,折弯段322的下侧壁为下凹结构,形成容纳腔。由于空气预热器1中下部温度提高,硫酸氢铵黏着物整体下移至换热元件出口侧,很容易通过吹灰等方式除去而保证换热元件的表面光洁度。在吹灰过程中,烟气中的大颗粒粉尘特别是含有硫酸氢铵的颗粒物落入下部该容纳腔内,与烟气分离,对下游换热或除尘设备起到保护作用。

[0059]

由于空气预热器1整体的入口空气温度提高,空气预热器1的换热减少,排烟温度提高,会对机组的热效率产生一定的影响,一般需要通过冷烟道32之后的换热设备(未示意)来回收烟气热量,经过冷烟道32对大颗粒粉尘或含有硫酸氢铵的颗粒物的脱除,其换热稳定性得到保证。

[0060]

以上对本实用新型所提供的一种锅炉空气热交换装置进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1