一种烟气余热回收装置的制作方法

1.本实用新型属涉及一种热力发电厂用的烟气余热回收装置。

背景技术:

2.热力发电厂的焚烧炉排出的烟气中含有大量余热,通常使用烟气余热回收装置进行回收,为尽可能的提高余热的回收率,所述烟气余热回收装置通常具有两级以上的余热回收功能,如申请号201821932583.1的一种烟气余热回收装置,包括一级热回收装置和二级热回收装置,对余热进行了二次回收,提高了余热的回收效率。

3.现有烟气余热回收装置虽然具有余热回收效率高的优点,但也存在一些不足,主要在于热力发电厂昼夜排出的烟气量差异大,在白天,热力发电厂的发电量大,焚烧炉的燃料消耗快,烟气的排出量大,烟气中的余热含量高,此时,必须用两级的热回收装置才能高回收率的回收余热,但在夜间,热力发电厂的发电量小,焚烧炉的燃料消耗慢,烟气的排出量少,烟气中的余热含量少,此时,实际上只需要一级热回收装置就能较好的回收余热,二级热回收装置实际上没有回收到多少余热,但烟气仍然通过二级热回收装置,导致烟气中的烟灰仍然在二级热回收装置上粘附,会降低二级热回收装置的热交换能力以及对加重对二级热交换装置的腐蚀,导致二级热回收装置的清灰频率以及使用寿命基本上与一级热回收装置保持一致,但实际上二级热回收装置真正起作用的时间远远没有一级热回收装置长,完全可以在二级热回收装置没有起作用的时候使烟气不经二级热回收装置而直接排放,从而降低二级热回收装置的清灰频率并提高使用寿命,这相当于降低了烟气余热回收装置的清灰工作量、以及使用成本。

4.因此,需要一种清灰工作量较小和使用成本较低的烟气余热回收装置。

技术实现要素:

5.本实用新型的目的在于,提供一种烟气余热回收装置。本实用新型具有清灰工作量较小和使用成本较低的优点。

6.本实用新型的技术方案:一种烟气余热回收装置,包括一级热回收装置,一级热回收装置的烟气出口设有y型的第一三通管,第一三通管的上方设有倒y形的第二三通管,第二三通管的上侧端口设有排烟管,第二三通管下侧的其中一个端口通过第一管道连接第一三通管上侧的其中一个端口,第一管道内设有第一转板,第二三通管下侧的另一个端口通过第二管道连接第一三通管上侧的另一个端口,第二管道上设有二级热回收装置,第二管道内设有与第一转板垂直的第二转板,第二转板通过驱动机构连接第一转板。

7.前述的烟气余热回收装置中,所述第一转板处于第二转板的水平侧,第一转板的两侧均设有与第一管道连接的第一转轴,第二转板的两侧均设有与与第二管道连接的第二转轴;

8.所述驱动机构包括位于第一管道和第二管道之间的电机,电机通过机架固定于第一管道和第二管道之间,电机的输出端设有第一伞齿,第一伞齿的两侧分别啮合和第二伞

齿和第三伞齿,第二伞齿与其中一个第一转轴固定,第三伞齿与其中一个第二转轴固定。

9.前述的烟气余热回收装置中,所述电机是减速电机。

10.前述的烟气余热回收装置中,所述第一转板的上侧棱边和第二转板的上下棱边均设有倒角。

11.前述的烟气余热回收装置中,还包括固定于第一三通管外侧的数显温度计,数显温度计上连接有温度探头,温度探头伸入到第一三通管内。

12.与现有技术相比,本实用新型在一级热回收装置的烟气后端设置了两个管道,两个管道内均设有转板,其中一个管道上设有二级的热回收装置,当热力发电厂发电量大、焚烧炉排烟量大的时候,从一级热回收装置排出的烟气经过二级的热回收装置再次进行余热回收,保证余热的回收效率高;当热力发电厂发电量小、焚烧炉排烟量少的时候,通过驱动机构改变两个管道内转板的角度,可使从一级热回收装置排出的烟气不经过二级热回收装置排出直接排出,从而避免二级热回收装置内烟灰的增多,减少了二级热回收装置的清灰频率以及减轻二级热回收装置的腐蚀,使二级热回收装置需要的清灰频率低、使用寿命长,这相当于增加了烟气余热回收装置的清灰工作量和使用成本。因此,本实用新型具有清灰工作量较小和使用成本较低的优点。

附图说明

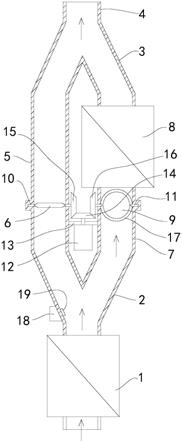

13.图1是本实用新型的结构示意图。

14.附图中的标记为:1

‑

一级热回收装置,2

‑

第一三通管,3

‑

第二三通管,4

‑

排烟管,5

‑

第一管道,6

‑

第一转板,7

‑

第二管道,8

‑

二级热回收装置,9

‑

第二转板,10

‑

第一转轴,11

‑

第二转轴,12

‑

电机,13

‑

机架,14

‑

第一伞齿,15

‑

第二伞齿,16

‑

第三伞齿,17

‑

倒角,18

‑

数显温度计,19

‑

温度探头。

具体实施方式

15.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

16.实施例。一种烟气余热回收装置,如图1所示,包括一级热回收装置1,一级热回收装置1的烟气出口设有y型的第一三通管2,第一三通管2的上方设有倒y形的第二三通管3,第二三通管3的上侧端口设有排烟管4,第二三通管3下侧的其中一个端口通过第一管道5连接第一三通管2上侧的其中一个端口,第一管道5内设有水平向的第一转板6,第二三通管3下侧的另一个端口通过第二管道7连接第一三通管2上侧的另一个端口,第二管道7上设有二级热回收装置8,第二管道7内设有与第一转板6垂直的第二转板9,第二转板9通过驱动机构连接第一转板6。

17.所述第一转板6处于第二转板9的水平侧,第一转板6的两侧均设有与第一管道5连接的第一转轴10,第二转板9的两侧均设有与与第二管道7连接的第二转轴11;

18.所述驱动机构包括位于第一管道5和第二管道7之间的电机12,电机12通过机架13固定于第一管道5和第二管道7之间,电机12的输出端设有第一伞齿14,第一伞齿14的两侧分别啮合和第二伞齿15和第三伞齿16,第二伞齿15与其中一个第一转轴10固定,第三伞齿16与其中一个第二转轴11固定。

19.所述电机12是减速电机。

20.所述第一转板6的上侧棱边和第二转板9的上下棱边均设有倒角17。

21.还包括固定于第一三通管2外侧的数显温度计18,数显温度计18上连接有温度探头19,温度探头19伸入到第一三通管2内。所述数显温度计的型号wss

‑

481,自带有温度探头19,温度检测范围

‑

80℃到500℃。

22.所述排烟管4使经过余热回收的烟气只有一个最终的排除口,从而便于对烟气的回收再处理。由于第一管道5和第二管道7的内壁上均会不可避免的因烟气而粘附烟灰,使对应管道与对应转板之间粘连在一起,导致对应转板的转动阻力会变大,所述电机12采用减速电机,是为了提高电机12的输出扭矩,使对应转板能够克服转动阻力,正常旋转,从而降低本实用新型的故障率。转板上的倒角17,使转板内厚而外薄,在保持转板强度的同时,使转板的直径可较大化的做大,减少转板与管道之间的空隙,提高密封性。

23.工作原理:在白天,热力发电厂发电量大、焚烧炉排烟量大的时候,第一转板6保持水平状态,使第一管道5封堵,第二转板9保持竖直,第二管道7畅通,焚烧炉排出的烟气经过一级热回收装置1,进行第一级的余热回收,再经第一三通管2、第二管道7、二级热回收装置8、第二三通管3和排烟管4排出,烟气在二级热回收装置8进行第二级的余热回收。

24.在夜晚,热力发电厂发电量小、焚烧炉排烟量小的时候,启动电机12,电机12通过第一伞齿14带动第二伞齿15和第三伞齿16等速旋转,第二伞齿15和第三伞齿16分别带动第一转板6和第二转板9旋转,直至第一转板6处于竖直状态、第二转板9处于水平状态,此时,第一管道5畅通、第二管道7封堵,烟气从一级热回收装置1排出后,从第一三通管2、第一管道5、第二三通管3和排烟管4排出,烟气不经过二级热回收装置8,烟气的排出路径发生改变。

25.通过温度探头19检测从一级热回收装置1排出烟气的温度,并将温度显示于数显温度计18上,只有一级热回收装置1排出烟气的温度低于某个值时,才使烟气从第一管道5经过,即可及时避免余热损失,又可及时减少二级热回收装置8的工作时间,从而进一步减少二级热回收装置8的清灰频率并提高使用寿命,从而使本实用新型的清灰工作量较小和使用成本较低。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1